一种多档轴承孔直线度测量工装及方法与流程

一种多档轴承孔直线度测量工装及方法

【技术领域】

1.本发明涉及辅助测量装置技术领域,具体涉及一种多档轴承孔直线度测量工装及方法。

背景技术:

2.随着柴油机零件设计要求和制造技术的不断提高,机架等关键零件几何尺寸的测量效率和准确度需要进一步提升,以满足制造业不断进步的产品设计和生产工艺。

3.机架是柴油机的主体安装骨架,承担着全部零部件的重量,是柴油机最为关键的零部件之一,由包容其他组件的空腔、轴承孔、安装板和筋板等组成,几何结构非常复杂,其加工精度是否符合设计要求是柴油机安全运行的关键因素。尤其是中高速柴油机,主轴承孔的加工质量,决定了柴油机的可靠性、噪声、振动以及其动力性能;例如,某型号高速柴油机由于其主轴孔的孔径相对较小,11档轴承孔的跨度大,几何尺寸精度要求高,机架的加工制造工艺非常严格。因此,主轴承孔的直线度参量如没有满足工艺要求的测量设备和辅助工装,将难以保证测量结果的准确性和测量效率。

4.激光对中仪,一般应用于联轴器两段的设备的轴对中、孔对中,能完成诸如轴系对中、孔系对中、平面度测量、直线度测量等功能;采用双激光束的原理,分别测量位移和角度的偏差,自动扫描测量;包括激光发射器、探测靶(激光接收器)和显示主机。

5.本发明针对柴油机机架主轴承孔直线度测量精度要求高的技术特点,对多档轴承孔直线度测量进行了技术改进。

技术实现要素:

6.本发明的目的是,提供一种用于多档轴承孔直线度测量,安装和拆卸方便、确保测量时激光接收器不会移动的工装。

7.为实现上述目的,本发明采取的技术方案是一种多档轴承孔直线度测量工装,包括磁性底座、底座支架、加长杆和高度调节支架;所述磁性底座为磁性高精度圆柱体,用于直线度测量时吸附接触轴承孔;所述底座支架沿第一方向固定连接所述磁性底座、沿第二方向固定连接所述加长杆,所述第一方向和第二方向垂直;所述底座支架正对第一方向设置有安装限位面,用于直线度测量时接触轴承孔端面、固定所述底座支架水平方向的位置;所述高度调节支架用于直线度测量时固定安装激光接收器;所述高度调节支架可在加长杆上自由滑动,用于直线度测量时将激光接收器高度调整至合适位置、固定连接高度调节支架和加长杆。

8.优选地,所述的一种多档轴承孔直线度测量工装,还包括连接螺栓;所述连接螺栓将磁性底座和底座支架固定连接成一个整体。

9.优选地,所述磁性底座,包括第一侧磁性底座和第二侧磁性底座;所述第一侧磁性底座或者第二侧磁性底座由两个相同直径的圆柱体和一个磁性套筒组成,所述磁性套筒位于两个圆柱体之间。

10.优选地,所述加长杆包括两侧圆柱体加长杆;所述两侧圆柱体加长杆单独使用一根圆柱体加长杆,或者将两根圆柱体加长杆组合使用;组合使用时,两根圆柱体加长杆以螺柱对螺孔的方式固定连接。

11.优选地,所述高度调节支架包括支架主体、两根紧固螺钉和两根锁紧螺钉;所述两根紧固螺钉用于将激光接收器安装到支架主体上;所两根锁紧螺钉用于将支架主体锁紧到两侧圆柱体加长杆上。

12.优选地,所述的一种多档轴承孔直线度测量工装,所述多档轴承孔是柴油机机架主轴承孔,孔径为240mm;所述第一侧磁性底座和第二侧磁性底座圆柱体直径为φ18

±

0.002mm、圆柱度≤0.002mm、厚度7mm、粗糙度ra0.1μm,同一侧两圆柱体圆柱同轴度≤0.002mm;

13.优选地,所述圆柱体加长杆单独使用一根30mm或一根50mm圆柱体加长杆,或者将两根30mm或两根50mm圆柱体加长杆组合使用;组合使用时、两根30mm或两根50mm圆柱体加长杆以m6螺柱对m6螺孔的方式固定连接。

14.优选地,所述的一种多档轴承孔直线度测量工装,根据激光接收器的螺纹孔位置,在高度调节支架水平方向设置2个φ5mm通孔,用紧固螺钉将激光接收器安装在高度调节支架上;在高度调节支架垂直方向设置2个φ10mm的通孔,将激光接收器高度调整至合适位置时,旋紧锁紧螺钉将高度调节支架固定在在加长杆上。

15.本发明的又一目的是,提供一种提高多档轴承孔直线度测量准确性和测量效率的方法。

16.为实现上述又一目的,本发明采取的技术方案是一种多档轴承孔直线度测量方法,基于上述的一种多档轴承孔直线度测量工装,包括以下步骤:

17.s1、安装激光对中仪的激光发射器在第一档轴承孔的外端面,将激光发射器调整至第一档轴承孔中心位置,安装完成后激光发射器与多档轴承孔平行,第一档轴承孔至最后一档轴承孔都能接收到激光线;

18.s2、将安装有激光接收器的所述工装放置在第一档轴承孔内,调整激光接收器靶心高度,使激光线和激光接收器位于同一高度后锁紧激光接收器;

19.s3、调整安装有激光接收器的所述工装角度至水平方向,直至激光对中仪显示的角度为0度,将该位置设置为零位;

20.s4、然后将安装有激光接收器的所述工装放置于最后一档轴承孔,调整激光接收器垂直和水平方向的角度,使垂直和水平方向差值在0~0.01mm范围之内,再将安装有激光接收器的所述工装放回第一档轴承孔,确认垂直和水平方向误差是否为零,如不为零需再放回最后一档轴承孔进行复验,直至首尾轴承孔垂直和水平方向误差为零为止;

21.s5、将安装有激光接收器的所述工装依次安装至中间档轴承孔内,并记录其坐标值,完成以上操作后,将多档轴承孔坐标值拟合为一条直线,计算出多档轴承孔直线度结果数据。

22.优选地,所述的一种多档轴承孔直线度测量方法,所述多档轴承孔是柴油机机架主轴承孔,共9档主轴承孔,每档主轴承孔孔间距400mm,总跨度为4000mm,要求直线度为0.1mm。

23.本发明一种多档轴承孔直线度测量工装及方法与现有技术相比有益效果是:

24.1、工装外形尺寸较小,工装和激光接收器总高度为75mm,适合激光对中仪小孔径的测量,解决了高速机主轴承孔直线度和每档轴承孔位置的测量难题;

25.2、底座圆柱接触面有很强的磁性,安装在轴承内稳固可靠,减小现场振动等因素引起的测量误差;

26.3、加长杆可用3种组合形式,激光接收器高度调节范围可从10mm到60mm,可应用于不同的孔径大小,提高激光对中仪使用范围,适用于更多机型的多档轴承孔直线度检测;

27.4、工装可在轴承孔内调整角度,测量点可360度平均分布,提高轴承孔直线度和位置偏差的测量精度,还可用于同轴度、平行度等其他参量的检测;

28.5、调整角度只需推动工装即可,无需取出工装重新放置,操作方便快捷,有效提高了检测效率。

【附图说明】

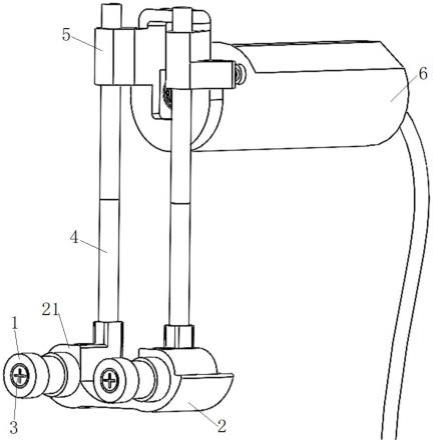

29.图1是一种柴油机机架主轴承孔直线度测量工装立体示意图。

30.图2是一种柴油机机架主轴承孔直线度测量工装磁性底座示意图。

31.图3是一种柴油机机架主轴承孔直线度测量工装底座支架示意图。

32.图4是一种柴油机机架主轴承孔直线度测量工装高度调节支架示意图。

33.图5是一种柴油机机架主轴承孔位置示意图。

34.图6是一种柴油机机架主轴承孔直线度测量激光发射器安装示意图。

35.图7是一种柴油机机架主轴承孔直线度测量激光发射示意图。

36.图8是一种柴油机机架主轴承孔直线度测量激光接收器安装示意图。

37.附图中涉及的附图标记和组成部分如下所示:1、磁性底座,11、圆柱体,12、磁性套筒,2、底座支架,21、安装限位面,3、连接螺栓,4、加长杆,5、高度调节支架,51、紧固螺钉,6、激光接收器,7、激光发射器,8、激光线,9、柴油机机架,10、主轴承孔。

【具体实施方式】

38.下面结合实施例并参照附图对本发明作进一步描述。

39.实施例1

40.本实施例实现一种柴油机机架主轴承孔直线度测量工装。

41.本实施例一种柴油机机架主轴承孔直线度测量工装,用于测量设备的激光接收器的定位和安装,所述柴油机是船用柴油机。

42.本实施例一种柴油机机架主轴承孔直线度测量工装,安装稳固,保证测量时激光接收装置不会移动,且安装方便,易于安装和拆卸,解决某型号高速柴油机机架主轴承孔直线度参量检测的难题,达到方便操作、提高测量结果的准确性和测量效率的效果。

43.图1是一种柴油机机架主轴承孔直线度测量工装立体示意图。如附图1所示,本实施例一种柴油机机架主轴承孔直线度测量工装,作为激光对中仪测量设备的辅助装置,安装于柴油机机架主轴承孔内,工装接触面为磁性高精度圆柱体,可吸附于轴承孔内任一角度,且角度调节方便快捷,用于安装和定位激光接收器;包括:磁性底座、底座支架、加长杆、高度调节支架、连接螺栓组成。

44.图2是一种柴油机机架主轴承孔直线度测量工装磁性底座示意图。如附图2所示,

本实施例一种柴油机机架主轴承孔直线度测量工装,所述磁性底座,由4个相同直径的圆柱体和2个磁性套筒组成。4个圆柱体直径为(φ18

±

0.002)mm,圆柱度≤0.002mm,厚度7mm,粗糙度ra0.1μm,同一侧两圆柱同轴度≤0.002mm,保证其定位接触面处于同一高度;磁性套筒位于2个圆柱体之间,使安装接触面带有磁性。由连接螺栓将磁性底座和底座支架安装成一个整体,整个工装吸附于轴承孔内壁,角度调节时只需在零件内孔圆柱面内推动测量工装,根据激光对中测量仪显示面板上的水平和垂直方向倾斜角度,快速调整至所需的测量位置。工装安装稳固、方便安装、拆卸和角度调整快,达到方便操作、提高测量效率和安装稳定性的效果。

45.图3是一种柴油机机架主轴承孔直线度测量工装底座支架示意图。如附图3所示,本实施例一种柴油机机架主轴承孔直线度测量工装,所述底座支架,是整个工装的主体结构,将磁性底座和加长杆连接成为一体。安装限位面与轴承孔端面相接触,用于固定工装在水平方向的位置,限位面的平面度≤0.01mm,与磁性底座的垂直度≤0.02mm。

46.本实施例一种柴油机机架主轴承孔直线度测量工装,所述加长杆,用于连接高度调节支架,包括2根长度为30mm和2根长度为50mm的圆柱体加长杆,加长杆一端为m6的螺柱,另一端为m6的螺孔,外径为φ10mm,可单独使用2根30mm或两根50mm的加长杆,亦可将30mm和50mm加长杆组合使用,组合使用后激光接收器的可用高度调节范围为10mm-60mm。

47.图4是一种柴油机机架主轴承孔直线度测量工装高度调节支架示意图。如附图4所示,本实施例一种柴油机机架主轴承孔直线度测量工装,所述高度调节支架,由支架主体和紧固螺钉组成。根据激光接收器的螺纹孔位置,在高度调节支架水平方向设计相应位置的2个φ5mm通孔,用紧固螺钉将激光接收器安装在高度调节支架上;垂直方向2个φ10mm的通孔与加长杆立柱相配合,可在连接加长杆上自由滑动,将激光接收器高度调整至合适位置时,旋紧锁紧螺钉,固定高度调节支架在加长杆上的位置,从而固定激光接收器在加长杆上的位置。

48.本实施例一种柴油机机架主轴承孔直线度测量工装,所述连接螺栓,2个m5内六角圆柱头螺钉用于连接磁性底座和底座支架;2个m6内六角花形沉头螺钉用于连接高度调节支架和激光接收器(即紧固螺钉)。

49.本实施例一种柴油机机架主轴承孔直线度测量工装:

50.1.工装外形尺寸较小,工装和激光接收器总高度为75mm,适合激光对中仪小孔径的测量,解决了高速机主轴承孔直线度和每档轴承孔位置的测量难题。

51.2.底座圆柱接触面有很强的磁性,安装在轴承内稳固可靠,减小现场振动等因素引起的测量误差。

52.3.加长杆可用3种组合形式,激光接收器高度调节范围可从10mm到60mm,可应用于不同的孔径大小,提高激光对中仪使用范围,适用于更多机型的零件检测。

53.4.工装可在轴承孔内调整角度,测量点可360度平均分布,提高轴承孔直线度和位置偏差的测量精度,还可用于同轴度、平行度等其他参量的检测。

54.5.调整角度只需推动工装即可,无需取出工装重新放置,操作方便快捷,有效提高了检测效率。

55.本实施例一种柴油机机架主轴承孔直线度测量工装,使用场所为生产加工现场,为了便于收纳和携带,底座部分、连接杆立柱和高度调节支架需现场安装,安装完成后清洁

底座与零件的接触面,检测工作完成后将工装拆解放置。

56.实施例2

57.本实施例实现一种柴油机机架主轴承孔直线度测量方法。本实施例一种柴油机机架主轴承孔直线度测量方法,使用实施例1所述的一种柴油机机架主轴承孔直线度测量工装。

58.图5是一种柴油机机架主轴承孔位置示意图。如附图5所示,某型号柴油机机架主轴承孔几何位置关系,孔径为240mm,共9档孔,每档孔间距400mm,总跨度为4000mm,要求直线度为0.1mm。

59.图6是一种柴油机机架主轴承孔直线度测量激光发射器安装示意图。图7是一种柴油机机架主轴承孔直线度测量激光发射示意图。如附图6、附图7所示,本实施例一种柴油机机架主轴承孔直线度测量方法,将激光对中仪发射器安装在柴油机机架第一档主轴承孔的外端面,将激光发射器调整至孔中心位置,安装完成后激光发射装置与主轴承孔平行,确保激光接收器从第一档至最后一档孔都能接收到激光发射信号。

60.图8是一种柴油机机架主轴承孔直线度测量激光接收器安装示意图。如附图8所示,本实施例一种柴油机机架主轴承孔直线度测量方法,将实施例1所述的一种柴油机机架主轴承孔直线度测量工装放置在第一档轴承孔档内,调整激光接收器靶心高度,使激光射线和接收器位于同一高度后锁紧接收器。调整实施例1所述的一种柴油机机架主轴承孔直线度测量工装角度至水平方向,直至显示的角度为0度,并将该位置设置为零位。然后将激光接收器放置于被测轴承档最后一档,调整激光接收器垂直和水平方向的角度,使垂直和水平方向差值在0~0.01mm范围之内,再将接收器放回第一档,确认垂直和水平方向误差是否为零,如不为零需再放回最后一档进行复验,直至首尾为零为止。最后,将激光接收器依次安装至中间9档轴承孔内,并记录其坐标值,完成以上操作后,将9档轴承孔坐标值拟合为一条曲线,采用最小包容区域法(即9档轴承孔的实测曲线在两条平行线间的距离为最小)计算出主轴承孔直线度数据。

61.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1