一种新能源汽车用减速器装配工装的制作方法

本发明涉及减速器装配领域,具体为一种新能源汽车用减速器装配工装。

背景技术:

1、现有技术中对于马达与减速器的安装通常采用吊装,然而吊装很难保证安装精度,如果马达的输出轴与减速器的输出轴安装时难以保证其对心的进度的话,一般会导致马达和减速器受扭转惯量的影响加速损坏,同时马达和减速器输出轴不对心也会导致车辆在行驶过程中会产生较大的噪音,十分影响用户的体验;此外,一些通过非吊装的装置来装配减速器时,一般通过支撑装置来手动调节减速器或电机的高度,在调节完毕后仍需要用测量工具进行检测,从而导致装配效率极低,并且人工装配难以保证每对减速器和马达的安装精度。

2、基于此,本发明设计了一种新能源汽车用减速器装配工装,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种新能源汽车用减速器装配工装,以解决上述背景技术中提出了现有技术缺点的问题。

2、为实现上述目的,本发明提供如下技术方案;

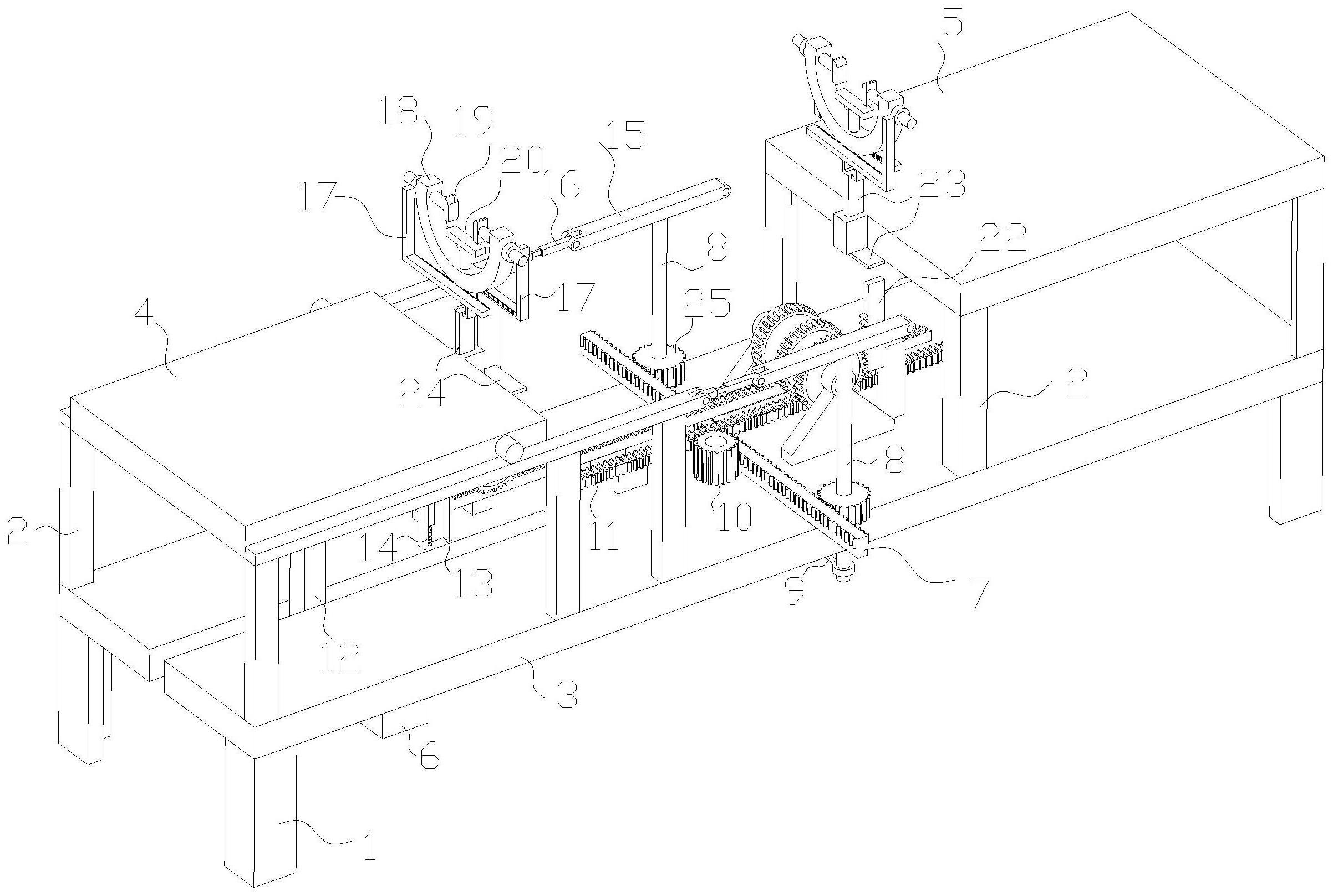

3、一种新能源汽车用减速器装配工装,包括支撑装置、安装架和电机,其特征在于:所述支撑装置上安装有底板,所述底板上固定连接有安装架,所述安装架上分别设置有第一承托板和第二承托板,其中第一承托板滑动设置在安装架上,第二承托板固定设置于在安装架上,所述第一承托板通过与其固定连接的连接柱与滑动连接在底板上的限位柱滑动连接;所述电机安装在底板上,所述电机的输出端固定连接有第二螺纹柱,所述第二螺纹柱与限位柱螺纹连接;

4、所述第一承托板和第二承托板上分别弹性滑动连接有第二导杆和第一导杆,所述第二导杆和第一导杆上均固定连接有“u”形架;所述第二导杆和第一导杆下方分别设置有弹性滑动连接在底板上的第六齿条和第四齿条;所述第一导杆干与第四齿条之间设置有间隔,所述第二导杆与第六齿条之间接触;所述第一承托板下方固定连接有挡块,所述挡块下方的底板上固定连接有限位盒,所述限位盒内设置有通过第一弹簧滑动连接在限位盒内的楔块,所述楔块位于限位盒内的部分弹性滑动连接有多个弹柱;

5、所述底板上设置有齿圈支撑架,所述齿圈支撑架上转动连接有传动轴,所述传动轴上设置有与第四齿条啮合的第二齿圈,所述第二齿圈与传动轴之间设置有飞轮,所述传动轴上固定连接有第一齿圈,所述传动轴上还套接有齿筒,所述齿筒上开设有有与传动轴上圆孔匹配的通孔,所述齿筒上转动连接有两个第五齿轮,所述第五齿轮内螺纹连接有伸缩弹杆,所述伸缩弹杆贯穿齿筒上的通孔并且可与传动轴上的圆孔配合;此外,所述齿圈支撑架上固定连接有与两第五齿轮啮合的第三齿圈;

6、所述底板上弹性滑动连接有与第一齿圈啮合的第二齿条,所述第二齿条同时也与转动设置在底板上的第一齿轮啮合,所述第一齿轮还与滑动连接在底板上的第一齿条啮合,所述第一齿条与转动设置在底板两侧的两个第三齿轮啮合,所述第三齿轮内设置有贯穿底板且与第三齿轮螺纹连接的第一螺纹杆,所述第一螺纹杆上方固定连接有平行杆,所述平行杆铰接有伸缩杆,所述伸缩杆还与位于第一承托板一侧的安装架铰接;两侧所述第一螺纹杆与两侧的第三齿轮的螺纹连接方向相反;

7、所述齿筒啮合有滑动连接在底板上的第五齿条,所述第五齿条还与转动连接在底板上的第四齿轮啮合,所述第四齿轮与弹性滑动连接在底板上的第六齿条啮合。

8、本发明使用时:首先将马达固定安装在第二承托板上,然后将减速器固定安装在第一承托板上,其中减速器的输出轴和电机的输出轴均安放在“u”形架内。

9、由于“u”形架固定连接有弹性滑动连接在第二承托板上的第一导杆;所以在将马达安装在第二承托板上的过程中,马达的输出轴会按压“u”形架,“u”形架会在马达重力的作用下带动与其固定连接的第一导杆克服弹力向下移动;由于第一导杆与弹性滑动连接在底板上的第四齿条之间设置有间隔,所以第一导杆向下运动的过程中不会立即接触到第四齿条(由于第二导杆向下移动时需要一段距离驱动齿圈与传动轴插接,所以为保证第一导杆和第二导杆移动相同距离的情况下,传动轴的转动角度相同);第一导杆会在马达重力的作用下进一步向下移动,进而第一导杆与第四齿条接触并按压第四齿条,第四齿条会随第一导杆同步向下移动,从而使第四齿条带动第二齿圈转动,第二齿圈转动会带动通过齿圈支撑架转动连接在底板上的传动轴转动,传动轴转动会带动与其固定连接的第一齿圈转动,第一齿圈转动会带动与其啮合的第二齿条移动,第二齿条移动会带动与其啮合的第一齿轮转动,第一齿轮转动会带动与其啮合的第一齿条移动,第一齿条移动会带动与其啮合的两个第三齿轮转动,第三齿轮转动会驱动与其通过螺纹连接的第一螺纹杆移动,第一螺纹杆移动会带动与其固定连接的平行杆进行竖直方向上的位移,平行杆进行竖直方向上的位移会带动与其铰接的伸缩杆转动,伸缩杆会在平行杆的作用下被拉伸(本段落中所提到的“u”形架均为第二承托板上的“u”形架);由于齿筒为套接在传动轴上的,所以传动轴转动并不会带动齿筒转动。

10、在将减速器安装在第一承托板的过程中,减速器的输出轴会按压“u”形架,“u”形架会在减速器重力的作用下带动与其固定连接的第二导杆克服弹力向下移动;由于第二导杆与弹性滑动连接在底板上的第六条直接接触,所以所以第二导杆向下运动的过程中会直接按压弹性滑动连接在底板上的第六齿条,从而使第六齿条立即随第二导杆向下移动,进而通过第六齿条带动与第六齿条啮合的第四齿轮转动,第四齿轮转动会带动与其啮合的第五齿条转动,第五齿条转动会带动与其啮合的齿筒转动,齿筒转动会带动转动连接在齿筒上的第五齿轮转动;由于第五齿轮与固定连接在齿圈支撑架上的第三齿圈啮合,所以第五齿轮在随齿筒转动时会在第三齿圈的限制下自转,第五齿轮自转会驱动与其螺纹连接的伸缩弹杆向第一齿圈的方向移动,此时由于伸缩弹杆不能够立即插入到传动轴上的圆孔中,所以伸缩弹杆会克服弹力收缩,当伸缩弹杆经过传动轴上的圆孔时伸缩弹杆在失去阻挡,伸缩弹杆会在弹力的作用下伸展并插入到传动轴上的圆孔内,此时,齿筒转动会带动传动轴同步转动,由于齿筒的转动方向与第二齿圈转动方向相反,所以传动轴随齿筒转动会带动第一齿圈反向转动,第一齿圈方向转动会带动第二齿条反向移动,第二齿条反向移动会带动第一齿轮反向转动,从而第一齿条也会反向移动,两第三齿轮也会反转,从而两第一螺纹杆也会反向竖直移动,从而平行杆也会反向移动,从而此时平行杆的位置能够反映出马达的输出轴到马达底面的距离与减速器的输出轴到减速器底部的距离之差。

11、随后启动电机,电机转动会驱动与其输出端固定连接的第二螺纹柱转动,第二螺纹柱转动会驱动与其螺纹连接的限位柱带动连接柱想电机的放向移动,由于连接柱与第一承托板固定连接,所以第一承托板会在限位柱的带动下同步向电机的方向移动(即第二承托板的方向);第一承托板沿安装架向第二承托板的方向移动,在最终会经过伸缩杆到达平行杆上,此时,马达的输出轴与减速器的输出轴对心且接近,然后将联轴器安装在马达和减速器的输出轴上;

12、在第一承托板向第二承托板运动时,第一承托板会带动第二导杆和挡块同步移动,由于第二导杆与第六齿条的接触面积较大,在挡杆完全与楔块脱离接触后,第二档干仍未与第六齿条脱离,在挡块与楔块脱离后,楔块会在第一弹簧的作用下向上运动,楔块向上运动会带动与其弹性滑动连接的弹柱同步移动,弹柱在脱离限位盒的阻挡后会弹出,弹柱会挤压第六齿条,从而使第六齿条与弹柱之间产生较大的摩擦力,这样在第二导杆完全与第六齿条脱离后第六齿条的位置仍不会发生改变,从而保证了了平行杆的位置不会发生改变,进而保证了减速器能够与马达绝对对心。

13、联轴器安装完成后,将马达和减速器同时从设备中取出,第一导杆和第二导杆会在弹力的作用下复位;第一导杆复位后,第四齿条会失去第一导杆对其的限制,第四齿条会在弹力的作用下复位,由于第二齿圈与传动轴之间设置有飞轮,所以第四齿条复位时会带动第二齿圈转动,但是不会带动传动轴转动;虽然是弹性滑动连接在底板上的,但是由于第六齿条在弹柱的挤压下无法移动,所以第二齿条也无法转动。

14、随后驱动电机反转,电机反转会驱动第二螺纹杆第二螺纹杆反转会驱动第一承托板进行反向复位运动;当第一承托板上的挡块再次将楔块挤压向下运动后,弹性滑动连接在楔块上的弹柱会在限位盒的挤压下收缩并随楔块再次进入到限位盒内,而第六齿条在失去弹柱的挤压后会在弹力的作用下复位,第六齿条复位会带动与其啮合的第四齿轮反转,第四齿轮反转会带动第五齿条反向移动,第五齿条反向移动会驱动与其啮合的齿筒反转,齿筒反转会带动第五齿轮反转,第五齿轮反转会驱动伸缩弹杆反向移动,从而使伸缩弹杆与传动轴脱离连接并复位;齿筒也会在第五齿条的带动下复位;由于伸缩弹杆带动传动轴正传与反转的角度量并不相同,所以传动轴相对于伸缩弹杆并未复位;由于第二齿条是弹性滑动连接在底板上的,在齿筒复位后,第二齿条会在弹力的作用下带动传动轴恢复到初始位置;并且第二齿条也会带动第一齿条恢复到初始位置,进而使两侧的第一螺纹杆和平行杆也恢复到初始位置。

15、从而完成了一次马达与减速器的安装。

16、作为本发明的进一步方案,所述弹柱的顶部为圆台,顶面为粗糙面。

17、作为本发明的进一步方案,所述平行杆、伸缩杆和位于第一承托板一侧的安装架上涂抹有润滑油。

18、作为本发明的进一步方案,由于平行杆水平高度可能高于安装架也可能低于安装架,所以第一承托板在经过伸缩杆到达平行杆的过程中可能是上坡或下坡,所以希望电机能够根据平行杆与安装架的高度差来控制电机的功率;所述电机上设置有电片,所述第一螺纹杆上固定连接有与电片接触的滑杆,所述滑杆与电片组成滑动变阻器,其中电片为电阻,滑杆为划片;第一螺纹杆上下移动会带动滑杆上下移动,从而使滑杆在电机上的电片上上下滑动,平行杆位于位于安装架上方会增大电机的功率,平行杆位于安装架下会降低电机的功率。

19、作为本发明的进一步方案,由于马达的输出轴与减速器的输出轴的口径可能存在一定的差异,所以希望不同口径的轴在安放在“u”形架上后都能够保持对心;所述“u”形架两侧横向滑动连接有两个限位滑块,所述“u”形架下方设置有贯穿“u”形架且与转动连接在“u”架上的第二齿轮螺纹连接的顶块;此外,所述限位滑块固定连接有与第二齿轮啮合的第三齿条,当“u”形架上两侧的限位滑块被输出轴向两侧挤压时,两限位滑块会带动与其固定连接的第三齿条同步移动,两第三齿条移动对带动与其啮合的第二齿轮转动,第二齿轮转动会驱动与其通过螺纹连接的顶块向下移动,从而保证输出轴能与“u”形架的圆心对心,进而保证了马达的输出轴和减速器的输出轴能够对心。

20、与现有技术相比,本发明的有益效果是:

21、1.本发明通过检测比对减速器和马达到第一承托板和第二承托板的距离只差来调节平行杆的高度,从而能够使第一承托板能够经过一端位移后能够使第一承托板上的减速器与第二承托板上的马达进行对心。

22、2.本发明能够针对减速器输出轴和马达输出轴的口径差异来通过“u”形架上的顶块来调节马达或输出轴能够与“u”形架先进行对心,从而保证了接下来针对加速器和马达的装配能够更加精准,提高装配精度。

23、3.本发明能够根据平行杆与安装架之间的距离之差来调节电机的输出功率,进而保证了第一承托板在带动减速器运动时能够更加平稳,防止运输过程中夹具的松动。

- 还没有人留言评论。精彩留言会获得点赞!