液压阀块总成的自动化装配设备和自动化装配方法与流程

本技术属于自动化装配设备领域,具体地,涉及一种液压阀块总成的自动化装配设备。

背景技术:

1、液压阀块总成作为工程机械产品中最为关键的部件,对产品的质量影响重大,而通过提升液压阀块总成的装配工艺性以保证装配质量的要求愈发迫切。目前,行业内的液压阀块总成(或称液压阀组)都是采用手工装配的方式,即多品种、小批量生产模式,较为落后,例如采用工作桌的形式通过手动装配方式,或者采用流水线的形式进行装配。这种装配过程中存在诸多不可控的因素,存在质量无法保证且生产效率低的问题。

2、可见,在传统的液压阀组的零部件装配过程中,零部件取料、液压元器件装配、接头拧紧等一系列繁琐的工作,皆由单人独立完成,属于工位法作业;产品装配效率和质量受人为主观因素影响较大,且手工装配方式存在员工操作随意性大易出现物料错漏装、拧紧不到位等问题,导致液压阀组经常发生渗漏油现象从而影响到整个系统的正常运行。

技术实现思路

1、本技术的目的是提供了一种液压阀块总成的自动化装配设备和自动化装配方法,以解决上述问题,保证产品装配的一致性、可靠性,多快好省地提升产品品质。

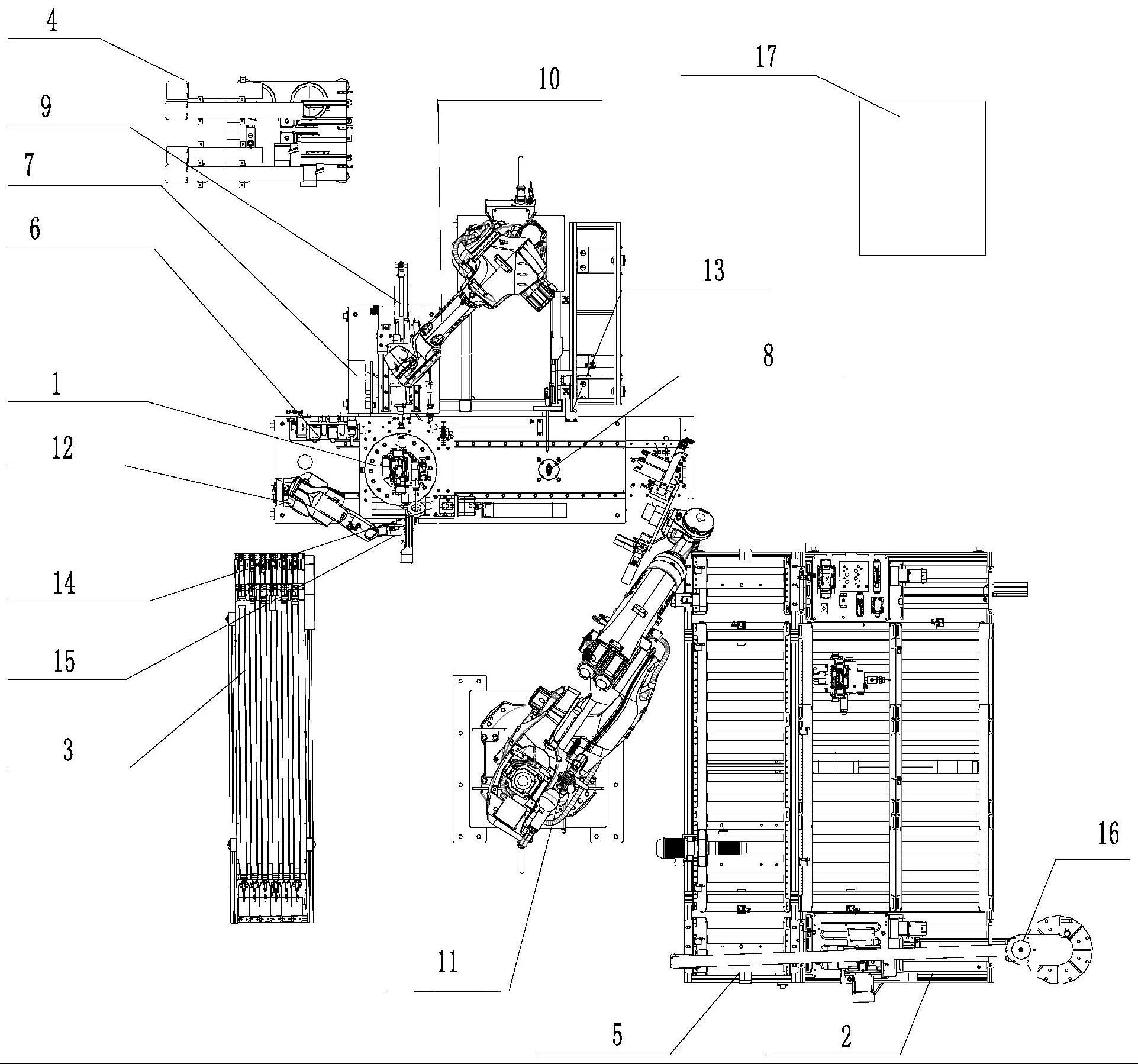

2、为了实现上述目的,根据本技术的第一方面,提供一种液压阀块总成的自动化装配设备,包括:

3、阀组装配平台,间隔设置有用于固定阀体的固定位和用于在所述阀体上组装其他装配部件的安装位;

4、物料输送模块,用于输送液压阀块总成及其装配部件;

5、物料搬运模块,用于搬运所述液压阀块总成和所述装配部件;

6、装配拧紧模块,用于在所述阀组装配平台上拧紧所述装配部件以组装成所述液压阀块总成;和

7、控制系统,用于协同控制所述阀组装配平台、所述物料输送模块、所述物料搬运模块和所述装配拧紧模块,以完成所述液压阀块总成的自动化装配;

8、其中,所述物料输送模块、所述物料搬运模块和所述装配拧紧模块相互间隔地围绕布置在所述阀组装配平台的周围并形成单工位的集中装配单元。

9、在本技术的实施例中,所述阀组装配平台包括:

10、固定平台,包括作为固定平台顶面的水平基准面,所述水平基准面上设有沿第一平台方向依次间隔布置的装配位、固定位和工装存储位;

11、移动回转台,包括沿所述第一平台方向滑动设置在所述水平基准面上的移动滑板和安装在所述移动滑板上的回转台,所述移动滑板能够搭载所述回转台在所述装配位与所述固定位之间往复移动;

12、工装快换机构,设置在所述工装存储位并用于存储切换对应安装不同规格的阀体的多种阀体定位工装,所述阀体定位工装能够在所述固定位装夹固定于所述回转台上;

13、其中,待装配的所述阀体能够在所述固定位装夹固定于所述回转台上,所述回转台在所述装配位能够带动所述阀体回转以切换展示阀体装配面。

14、在本技术的实施例中,所述物料搬运模块包括第一搬运装置,所述控制系统包括阀体定位工装更换控制单元,所述阀体定位工装更换控制单元被配置为:

15、驱动所述移动滑板沿所述第一平台方向移动至所述固定位;

16、在所述固定位,卸除所述回转台上原有的所述阀体定位工装并通过所述第一搬运装置搬移开;

17、根据待装配的阀组的阀体的规格,控制所述工装快换机构切换出对应的所述阀体定位工装;

18、通过所述第一搬运装置将对应的所述阀体定位工装搬运至所述固定位并装夹固定于所述回转台上。

19、在本技术的实施例中,所述物料输送模块包括液压阀块上料输送装置,所述物料搬运模块包括第一搬运装置,所述装配拧紧模块包括第一拧紧系统,所述第一拧紧系统设置在所述水平基准面的所述固定位的正下方并用于拧紧连接所述阀体定位工装与所述阀体;

20、并且,所述控制系统包括阀体上料控制单元,被配置为:

21、控制所述液压阀块上料输送装置输送所述阀体;

22、控制所述移动回转台,使得所述回转台移动至所述固定位,所述回转台上安装有与所述阀体的规格对应的所述阀体定位工装;

23、控制所述第一搬运装置抓取所述阀体并搬运至所述回转台的所述阀体定位工装上;

24、控制所述第一拧紧系统,拧紧连接所述阀体定位工装与所述阀体。

25、在本技术的实施例中,所述固定平台的水平基准面上还设有视觉识别位,所述自动化装配设备还包括设置在所述视觉识别位的第一视觉系统;

26、其中,所述阀体上料控制单元还被配置为:

27、控制所述移动回转台,使得所述回转台移动至所述视觉识别位;

28、控制所述回转台回转,带动所述阀体的各个阀体装配面分别旋转至所述第一视觉系统的对立面,并控制所述第一视觉系统识别各个所述阀体装配面上的安装点位信息。

29、在本技术的实施例中,所述液压阀块上料输送装置包括:

30、上料辊道线和返回辊道线,均沿第一输送方向延伸且沿第二辊道方向并排布置,所述上料辊道线的输送方向与所述返回辊道线的输送方向相反,所述第一输送方向垂直于所述第二辊道方向;

31、第一平移平台和第二平移平台,分别设置在所述上料辊道线和返回辊道线沿所述第一输送方向的两端,所述第一平移平台用于在所述上料辊道线的输送首端与所述返回辊道线的输送末端之间往复平移传送,所述第二平移平台用于在所述上料辊道线的输送末端与所述返回辊道线的输送首端之间往复平移传送;和

32、上料托盘,用于装载所述阀体和液压元器件,并能够依次沿所述上料辊道线、所述第二平移平台、所述返回辊道线和所述第一平移平台闭环移动。

33、在本技术的实施例中,所述阀体定位工装包括工装本体,所述工装本体的顶面设有用于定位所述阀体的底面的限位部,所述工装本体的侧面开设有锁紧槽;

34、并且,所述上料托盘包括:

35、上料基体,呈扁平状;和

36、上料定位板,定位安装于上料基体的顶面上,上料定位板上设有用于定位阀体和液压元器件的上料仿形槽。

37、在本技术的实施例中,所述物料输送模块包括液压阀块下料输送装置和悬臂吊装设备,所述控制系统包括液压阀块总成下料控制单元,被配置为:

38、所述阀体组装完成,形成液压阀块总成后,控制所述移动回转台,使得所述回转台移动至所述固定位;

39、控制所述第一拧紧系统,使得所述阀体定位工装与所述液压阀块总成脱离连接;

40、控制所述第一搬运装置抓取所述液压阀块总成,并搬运至所述液压阀块下料输送装置上;

41、控制所述悬臂吊装设备,吊装所述液压阀块总成下线。

42、在本技术的实施例中,所述液压阀块下料输送装置包括:

43、下料托盘;

44、上层辊道线和下层辊道线,上下间隔布置且均用于输送所述下料托盘,所述上层辊道线的输送首端的一侧设有第二上料位且输送末端的一侧设有第二下料位;

45、首端顶升平移平台,设置在所述上料位并能够升降移动以将所述下料托盘从所述下层辊道线的输送末端传送至所述上层辊道线的输送首端;和

46、末端顶升平移平台,设置在所述下料位并能够升降移动以将所述下料托盘从所述上层辊道线的输送末端传送至所述下层辊道线的输送首端。

47、在本技术的实施例中,所述液压阀块下料输送装置与所述液压阀块上料输送装置平行排列且毗邻所述上料辊道线设置。

48、在本技术的实施例中,所述物料输送模块包括螺堵上料输送装置,所述装配拧紧模块包括具有磁性吸取结构的机器人拧紧系统,所述控制系统包括螺堵装配控制单元,被配置为:

49、驱动所述螺堵上料输送装置,控制螺堵上料;

50、控制所述机器人拧紧系统吸取所述螺堵,移动至所述阀体的螺堵安装位并安装拧紧。

51、在本技术的实施例中,所述螺堵上料输送装置包括适于输送不同规格的螺堵的多个螺堵输送单元,所述螺堵输送单元包括沿螺堵输送方向依次布置的料盒、振动料盘和排料槽,所述螺堵从所述料盒管道传送至所述振动料盘,所述振动料盘与所述排料槽之间设有用于使所述螺堵以规定方位移动至所述排料槽的出料围栏。

52、在本技术的实施例中,所述自动化装配设备包括第一套筒快换装置,用于更换所述机器人拧紧系统的拧紧轴上的套筒;

53、其中,所述螺堵装配控制单元还被配置为:

54、在吸取所述螺堵之前,根据上料的所述螺堵的规格,控制所述第一套筒快换装置推出与所述螺堵规格匹配的所述套筒;

55、控制所述机器人拧紧系统在所述第一套筒快换装置上吸取并更换所述套筒。

56、在本技术的实施例中,所述物料输送模块包括接头输送装置,所述物料输送模块包括第二搬运装置,所述装配拧紧模块包括第二拧紧系统,所述控制系统包括管接头装配控制单元,被配置为:

57、驱动所述接头输送装置,控制管接头上料;

58、控制所述第二搬运装置将所述管接头安装到所述第二拧紧系统上;

59、控制所述第二拧紧系统移动至所述阀体的管接头安装位并将所述管接头安装拧紧。

60、在本技术的实施例中,所述自动化装配设备包括注胶系统和第二视觉系统,所述管接头装配控制单元还被配置为:

61、控制所述第二搬运装置将上料的所述管接头移动至所述注胶系统处;

62、控制所述注胶系统对所述管接头进行涂胶;

63、控制所述第二搬运装置将涂胶后的所述管接头移动至所述第二视觉系统处;

64、控制所述第二视觉系统评价所述管接头的涂胶状态和密封状态,并在判断合格时,控制所述第二搬运装置将涂胶后的所述管接头安装到所述第二拧紧系统上,在判断不合格时,控制所述第二搬运装置返回所述注胶系统处并重新涂胶。

65、在本技术的实施例中,所述自动化装配设备还包括第二套筒快换装置,用于更换所述第二拧紧系统的拧紧轴上的套筒;并且,所述管接头装配控制单元还被配置为:

66、在将所述管接头移动至所述注胶系统处之前,根据上料的所述管接头的规格,控制所述第二套筒快换装置推出与所述管接头规格匹配的所述套筒;

67、控制所述第二拧紧系统在所述第二套筒快换装置上更换所述套筒。

68、在本技术的实施例中,所述第一套筒快换装置和所述第二套筒快换装置的结构相同并均包括:

69、快换支架,包括间隔布置的第一放置支架、第二放置支架,所述第一放置支架能够远离或靠近所述第二放置支架,所述快换支架上设有贯穿所述第一放置支架和第二放置支架的多个组件安置孔;和

70、多个拧紧组件,一一对应地放置于多个所述组件安置孔中,所述拧紧组件包括卡设在所述第一放置支架与所述第二放置支架之间的快换头和卡装于所述第二放置支架上的拧紧构件,所述快换头包括设有扭矩连接孔的扭矩连接端和与所述拧紧构件传动连接的传动连接端;

71、其中,所述快换头的外周壁上设有连接锁止件,在所述第一放置支架相对于所述第二放置支架的彼此远离位置,所述连接锁止件部分伸入所述扭矩连接孔中以锁止扭矩连接,在所述第一放置支架相对于所述第二放置支架的彼此靠近位置,所述连接锁止件脱离所述扭矩连接孔以开放扭矩连接。

72、在本技术的实施例中,所述快换头的所述传动连接端同轴伸出有连接轴,所述拧紧组件还包括:

73、齿轮轴组件,包括设有主动齿轮的主动轴和设有从动齿轮的从动轴;

74、连接套筒,一端套接所述连接轴,另一端同轴地套接所述主动轴;

75、其中,所述主动轴与所述从动轴沿径向并排布置,所述拧紧构件安装于所述述从动轴的外端部。

76、在本技术的实施例中,所述接头输送装置包括:

77、下层线体和上层线体,上下间隔布置且均沿接头输送方向摆置,在所述接头输送方向上,所述下层线体的输送首端相对于所述上层线体的输送首端、所述下层线体的输送末端相对于所述上层线体的输送末端分别向外延长设定距离以分别呈台阶状。

78、在本技术的实施例中,所述控制系统包括液压元器件上料控制单元,被配置为:

79、控制所述液压阀块上料输送装置输送所述液压元器件;

80、控制所述移动回转台,使得所述回转台移动至所述视觉识别位;

81、控制所述第一搬运装置抓取所述液压元器件并搬运至所述第一视觉系统处;

82、控制所述第一视觉系统记录并判断所述液压元器件的密封圈状态;

83、在所述密封圈状态合格的情况下,控制所述第一搬运装置抓取所述液压元器件并移动至所述阀体的液压元器件安装位;

84、控制所述机器人拧紧系统将所述液压元器件安装拧紧。

85、在本技术的实施例中,所述物料输送模块包括液压阀块上料输送装置、液压阀块下料输送装置、悬臂吊装设备、螺堵上料输送装置和接头输送装置;所述物料搬运模块包括第一搬运装置和第二搬运装置;所述装配拧紧模块包括第一拧紧系统、第二拧紧系统和机器人拧紧系统;

86、其中,所述第一搬运装置、所述液压阀块上料输送装置、所述液压阀块下料输送装置和所述悬臂吊装设备设置在所述阀组装配平台的所述工装存储位的外侧,所述螺堵上料输送装置和所述接头输送装置分列于所述阀组装配平台的所述装配位的两侧,所述第二拧紧系统设置在所述阀组装配平台的所述固定位的外侧,所述第一拧紧系统设置在所述水平基准面的所述固定位的正下方,所述第二搬运装置布置在所述接头输送装置与所述第二拧紧系统之间,所述机器人拧紧系统布置在所述螺堵上料输送装置与所述阀组装配平台的所述装配位之间。

87、根据本技术的第二方面,提供了一种液压阀块总成的自动化装配方法,采用上述的液压阀块总成的自动化装配设备以组装液压阀块总成,并且在组装过程中,依据所述装配部件的类型顺序进行依次组装。

88、在本技术的实施例中,所述自动化装配方法包括:

89、先将阀体固定于所述阀组装配平台的装配位上;

90、而后将多个螺堵分别拧紧安装于所述阀体的各个阀体装配面上;

91、再将多个管接头分别拧紧安装于所述阀体的各个阀体装配面上;

92、最后将液压元器件拧紧安装于所述阀体的相应阀体装配面上。

93、在本技术的实施例中,先将阀体固定于所述阀组装配平台的装配位上的步骤还包括:

94、先将标准阀体固定于所述阀组装配平台的固定位上,利用第一视觉系统以视觉拍照方式获取所述标准阀体的各个阀体装配面上的各孔位坐标位置并存储;

95、再将待装配的所述阀体固定于所述阀组装配平台的固定位上,利用所述第一视觉系统以视觉拍照方式获取待装配的所述阀体的各个阀体装配面上的各孔位实际坐标位置;

96、以所述标准阀体的各孔位坐标位置为基准尺寸,与待装配的所述阀体的各孔位实际坐标位置进行比较,从而得出待装配的所述阀体上的各个孔位偏差。

97、在本技术的实施例中,最后将液压元器件拧紧安装于所述阀体的相应阀体装配面上的步骤还包括:

98、利用第一搬运装置移动标准液压元器件,使得所述标准液压元器的被拍摄面与第一视觉系统的拍摄面平行,利用所述第一视觉系统以视觉拍照方式获取所述标准液压元器件的各个安装面上的各孔位坐标位置并存储;

99、再将待装配的所述液压元器件移动至被拍摄面与所述第一视觉系统的拍摄面平行,利用所述第一视觉系统以视觉拍照方式获取待装配的所述液压元器件的各个安装面上的各孔位实际坐标位置;

100、以所述标准液压元器件的各孔位坐标位置为基准尺寸,与待装配的所述液压元器件的各孔位实际坐标位置进行比较,从而得出待装配的所述液压元器件上的各个孔位偏差。

101、本技术的液压阀块总成的自动化装配设备中,围绕阀组装配平台形成单工位的集中装配单元,周围布置有物料输送模块、物料搬运模块和装配拧紧模块等等,这样的系统结构布局紧凑、不易干涉,尤其是结合控制系统对各个功能模块的协同控制,能够高效高质地完成液压阀块总成的自动化装配,在整个装配过程中无需人工干预,进一步地可具体实现阀体自动装夹、过程视觉防错、零件机器人装配、螺纹自动涂胶、自动拧紧等装配工艺,提升装配质量,保证零缺陷、一致性,通过自动上料,集中装配,有效提高装配效率。

102、本技术实施方式的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!