一种基于驱动控制的一体化智能集成关节的制作方法

1.本发明涉及智能机器人技术领域,特别的涉及一种基于驱动控制的一体化智能集成关节。

背景技术:

2.常见基于驱动控制的一体化智能集成关节多指由伺服驱动控制系统控制的集成关节,目前,集成关节多由编码器、伺服电机(也可为步进电机、无刷直流电机等驱动结构)、谐波减速器等结构集成组合在一起。

3.在现有技术中,当使用双编码盘编码器对无刷直流电机及关节等运动部件进行运动姿态检测时,由于双编码盘编码器中的光电编码器需要与无刷直流电机的输出轴或关节等运动部件的传动轴直接连接,所以经常会发生金属碎屑、灰尘的各类杂质通过电机输出轴到达双编码盘编码器的光电编码盘处,造成双编码盘编码器的光电编码盘污染,从而无法进行正常的光电编码,导致协作机器人关节等运动部件无法正常工作。

4.目前,中国专利公开了一种双码盘编码器及机器人关节伺服系统(公开号为cn107127786a),该发明通过编码器壳体、支持板、第一转动轴承以及第二转动轴承对双码盘编码装置中的光电编码盘实现了密封,使得各类杂质不能通过电机输出轴或其他途径到达双编码盘编码器的光电编码盘处,避免了光电编码盘被各类所污染,从而保证了光电编码盘能够进行正常的光电编码,进一步保证了机器人关节等运动部件的正常工作。

5.虽然该发明通过上述结构实现了对光电编码盘的密封,由于现有的一体化智能集成关节集成度较高,其内部的空间狭小,工作人员装卸该关节难度较高,这就会使灰尘碎屑等杂质滞留在轴承的表面,这些杂质很容易在轴承旋转的过程中因磁性和气流作用进入轴承的传动缝隙,这不仅会增加轴承的旋转阻力,同时也会使轴承在旋转时产生振动,影响关节驱动的精度。

技术实现要素:

6.本发明的目的就在于为了解决上述问题而提供一种基于驱动控制的一体化智能集成关节,改善了灰尘容易干扰基于驱动控制的一体化智能集成关节正常运行,降低基于驱动控制的一体化智能集成关节使用进度的问题。

7.本发明通过以下技术方案来实现上述目的,一种基于驱动控制的一体化智能集成关节,包括:壳体,所述壳体的内部开设有安装腔,所述壳体的内壁固定连接有电机,所述电机输出轴的上端固定连接有与壳体固定连接的谐波减速器,所述电机输出轴的下端贯穿至安装腔的内部,所述电机输出轴的下端电性连接有与安装腔内底壁固定连接的编码器,所述电机输出轴的表面固定连接有嵌入安装于壳体内底壁的密封轴承,所述壳体的表面安装有除杂装置;其中,所述除杂装置包括阻挡机构、数量不少于两个的排屑机构和引导机构,所述阻挡机构嵌入安装于壳体的表面,所述阻挡机构设置于电机与谐波减速器之间,所述排屑机构嵌入安装于壳体的表面,所述排屑机构设置于电机与编码器之间,所述引导机构

固定连接于电机输出轴的表面。

8.优选的,所述壳体的内底壁开设有呈环状分布且均与壳体表面连通的引导孔,所述壳体的表面开设有呈环状分布且分别于相邻所述引导孔连通的第一安装槽,所述排屑机构包括排风扇和安装筒,所述排风扇嵌入安装于引导孔的内壁,所述排风扇设置于第一安装槽的下方,所述安装筒卡接于第一安装槽的内壁,所述安装筒的内壁固定连接有圆弧形过滤网,所述安装筒的内壁转动连接有转环,所述转环的表面固定连接有呈环状分布的刮片,靠近排风扇的所述刮片远离转环的一端与圆弧形过滤网无压力接触,通过设置排屑机构,排风扇将外部的空气通过导气孔引导进壳体的内部,并将气流向下引导,气流在向引导孔内部流动的过程中,气流不仅能够带走电机运行时产生的热量,以保障电机的正常运行,若电机的内部产生金属碎屑、灰尘等杂质,向下的气流能够将其一并向下引导,在此过程中,杂质并不会长时间滞留在壳体的内部,并且在气流的引导下,杂质也难以落到密封轴承的传动缝隙中,以保障密封轴承始终能够正常运行,以保障关节整体驱动的精度;在气流通过安装筒的过程中,圆弧形过滤网过滤掉空气中裹挟的杂质,使得内排风扇排出引导孔的气体保持洁净,以降低对外界环境的污染,并且气流可推动刮片旋转刮除圆弧形过滤网表面粘附的杂质,以保障圆弧形过滤网的畅通。

9.优选的,所述安装筒的远离电机的竖直侧壁固定连接有设置于最上方所述刮片上方的引导板,所述引导板远离电机的一端与转环的中心线设置于同一竖直线,引导板将进入安装筒内部的气流始终推动靠近安装腔一侧的刮片旋转,使得刮片和转环始终能够单方向旋转刮除杂质,进一步的保障了圆弧形过滤网的畅通。

10.优选的,所述第一安装槽的内顶壁和内底壁均向壳体内部凹陷并形成有第一定位槽,所述安装筒远离电机的一端固定连接有把手,所述安装筒的上下两端均开设有第二安装槽,所述把手的表面开设有与两个所述第二安装槽连通的第三安装槽,所述第三安装槽的内壁滑动连接有连接绳,所述连接绳的表面固定连接有调节杆,所述调节杆远离电机中心点的一端贯穿至第三安装槽的外部,所述连接绳的两端均贯穿第三安装槽并分别贯穿至两个所述第二安装槽的内部,所述连接绳的两端均固定连接有与第二安装槽滑动连接的第一定位板,所述第一定位板远离连接绳的一端贯穿第二安装槽并与第一定位槽卡接,所述第一定位板远离第一定位槽的一端固定连接有与第二安装槽接触的第二弹簧,工作人员可通过按压调节杆将第一定位板拉回至第二安装槽的内部,使得工作人员装卸安装筒更加轻松。

11.优选的,所述第一安装槽靠近电机的竖直侧壁向壳体内部凹陷并形成有放置槽,所述放置槽的内壁滑动连接有与安装筒接触的密封板,所述密封板远离安装筒的一端固定连接有与放置槽接触的第三弹簧,当工作人员取出安装筒后,此时密封板失去阻力,第三弹簧快速回推密封板,密封板快速封堵第一安装槽的上半部分,以阻止外界的灰尘、水气等杂质进入壳体的内部。

12.优选的,所述引导机构包括固定连接于电机输出轴表面的安装盘,所述安装盘的尺寸大于密封轴承的尺寸,所述安装盘的下端与密封轴承的上端无压力接触,所述安装盘的表面固定连接有均匀分布的刮板,所述壳体的内底壁竖直截面形状为平顶锥体状,所述刮板的下端与壳体内底壁无压力接触,通过设置引导机构,安装盘可覆盖密封轴承的上方,以避免杂质直接落到密封轴承的表面,进一步地降低了密封轴承发生振动的概率,并且在

电机旋转的过程中,电机带动安装盘旋转,安装盘带动刮板将落到壳体内底壁的杂质快速向引导孔引导,以降低杂质滞留在壳体内部的概率,这无需为引导机构单独设置动力源,以降低引导机构运行的成本。

13.优选的,所述壳体的表面开设有设置于电机与谐波减速器之间的安装环槽,所述安装环槽靠近电机的竖直侧壁均向壳体内部凹陷并形成有呈环状分布的导气孔,所述阻挡机构包括卡接于安装环槽内壁的安装板,所述安装板的两侧端均铰接有圆弧形滤网板,两个所述圆弧形滤网板的相对端卡接,所述圆弧形滤网板靠近电机的一端与安装环槽靠近电机的内壁贴合,所述导气孔设置于圆弧形滤网板的内侧,所述圆弧形滤网板的内壁嵌入安装于干燥网,其中一个所述圆弧形滤网板远离电机的一端安装有与另一个所述圆弧形滤网板卡接的连接组件,通过设置阻挡机构,在气流通过安装环槽的过程中,圆弧形滤网板可过滤掉空气中裹挟的固体杂质,然后干燥网再吸附空气中裹挟的水分,使得进入壳体内部的空气保持干燥洁净,无须担心外界的灰尘、水气等杂质进入壳体的内部,对壳体内部结构的运行产生干扰的情况。

14.优选的,所述安装环槽靠近电机的竖直侧壁均向壳体内部凹陷并形成有与导气孔相交错的卡接槽,所述安装板靠近电机的一端与卡接槽卡接,这能够将阻挡机构牢牢地锁定在安装环槽的内部,以降低阻挡机构在安装环槽内部晃动或松动的概率。

15.优选的,其中一个所述圆弧形滤网板远离电机的一端开设有滑槽,另一个所述圆弧形滤网板远离电机的一端开设有连接槽,所述连接组件包括滑动连接于滑槽内壁的t形滑杆,所述t形滑杆远离电机的一端贯穿至滑槽的外部,所述t形滑杆远离电机的一端固定连接有调节板,所述调节板靠近电机的一端固定连接有与连接槽卡接的卡接条,所述t形滑杆的表面套设有与滑槽接触的第一弹簧,采用可拆卸的设计,这能够使工作人员能够轻松地维护或更换圆弧形滤网板和干燥网,以提高阻挡机构的实用性。

16.优选的,所述连接槽和卡接条的水平截面形状均为直角三角形,所述连接槽和卡接条的斜面均设置于远离第一弹簧的侧面,当工作人员将两个圆弧形滤网板对接在一起时,工作人员无需外拉调节板就能够使卡接条与连接槽相卡合,使得工作人员安装阻挡机构更加轻松。

17.本发明的有益效果是:

18.1、通过设置排屑机构,排风扇将外部的空气通过导气孔引导进壳体的内部,并将气流向下引导,气流在向引导孔内部流动的过程中,气流不仅能够带走电机运行时产生的热量,以保障电机的正常运行,若电机的内部产生金属碎屑、灰尘等杂质,向下的气流能够将其一并向下引导,在此过程中,杂质并不会长时间滞留在壳体的内部,并且在气流的引导下,杂质也难以落到密封轴承的传动缝隙中,以保障密封轴承始终能够正常运行,以保障关节整体驱动的精度;

19.2、通过设置阻挡机构,在气流通过安装环槽的过程中,圆弧形滤网板可过滤掉空气中裹挟的固体杂质,然后干燥网再吸附空气中裹挟的水分,使得进入壳体内部的空气保持干燥洁净,无须担心外界的灰尘、水气等杂质进入壳体的内部,对壳体内部结构的运行产生干扰的情况;

20.3、通过设置引导机构,安装盘可覆盖密封轴承的上方,以避免杂质直接落到密封轴承的表面,进一步地降低了密封轴承发生振动的概率,并且在电机旋转的过程中,电机带

动安装盘旋转,安装盘带动刮板将落到壳体内底壁的杂质快速向引导孔引导,以降低杂质滞留在壳体内部的概率,这无需为引导机构单独设置动力源,以降低引导机构运行的成本。

附图说明

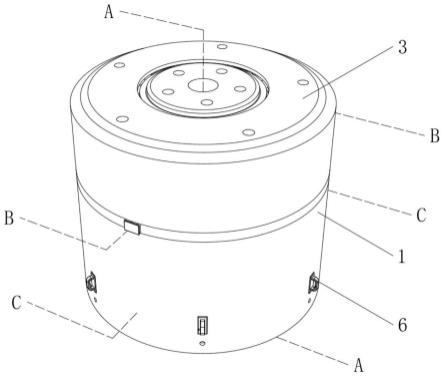

21.图1为本发明的结构示意图;

22.图2为本发明的爆炸示意图;

23.图3为图1中a-a向的剖视示意图;

24.图4为图3中d处的放大图;

25.图5为本发明中排屑机构中局部结构截取的爆炸示意图;

26.图6为图1中b-b向的剖视示意图;

27.图7为图6中e处的放大图;

28.图8为图6中f处的放大图;

29.图9为图1中c-c向的剖视示意图。

30.图中:1、壳体;11、安装腔;12、引导孔;13、第一安装槽;14、第一定位槽;15、放置槽;16、安装环槽;17、导气孔;18、卡接槽;2、电机;3、谐波减速器;4、编码器;5、密封轴承;6、除杂装置;61、阻挡机构;611、安装板;612、圆弧形滤网板;613、干燥网;614、连接组件;6141、t形滑杆;6142、调节板;6143、卡接条;6144、第一弹簧;615、滑槽;616、连接槽;62、排屑机构;6201、排风扇;6202、安装筒;6203、圆弧形过滤网;6204、转环;6205、刮片;6206、引导板;6207、把手;6208、第二安装槽;6209、第三安装槽;6210、连接绳;6211、调节杆;6212、第一定位板;6213、第二弹簧;6214、密封板;6215、第三弹簧;63、引导机构;631、安装盘;632、刮板。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.具体实施时:如图1-9所示,一种基于驱动控制的一体化智能集成关节,包括:壳体1,壳体1的内部开设有安装腔11,壳体1的内壁固定连接有电机2,电机2输出轴的上端固定连接有与壳体1固定连接的谐波减速器3,电机2输出轴的下端贯穿至安装腔11的内部,电机2输出轴的下端电性连接有与安装腔11内底壁固定连接的编码器4,电机2输出轴的表面固定连接有嵌入安装于壳体1内底壁的密封轴承5,壳体1的表面安装有除杂装置6;其中,除杂装置6包括阻挡机构61、数量不少于两个的排屑机构62和引导机构63,阻挡机构61嵌入安装于壳体1的表面,阻挡机构61设置于电机2与谐波减速器3之间,排屑机构62嵌入安装于壳体1的表面,排屑机构62设置于电机2与编码器4之间,引导机构63固定连接于电机2输出轴的表面。

33.如图3、图6、图7和图8所示,壳体1的表面开设有设置于电机2与谐波减速器3之间的安装环槽16,安装环槽16靠近电机2的竖直侧壁均向壳体1内部凹陷并形成有呈环状分布的导气孔17,阻挡机构61包括卡接于安装环槽16内壁的安装板611,安装板611的两侧端均

铰接有圆弧形滤网板612,两个圆弧形滤网板612的相对端卡接,圆弧形滤网板612靠近电机2的一端与安装环槽16靠近电机2的内壁贴合,导气孔17设置于圆弧形滤网板612的内侧,圆弧形滤网板612的内壁嵌入安装于干燥网613,其中一个圆弧形滤网板612远离电机2的一端安装有与另一个圆弧形滤网板612卡接地连接组件614;安装环槽16靠近电机2的竖直侧壁均向壳体1内部凹陷并形成有与导气孔17相交错的卡接槽18,安装板611靠近电机2的一端与卡接槽18卡接;其中一个圆弧形滤网板612远离电机2的一端开设有滑槽615,另一个圆弧形滤网板612远离电机2的一端开设有连接槽616,连接组件614包括滑动连接于滑槽615内壁的t形滑杆6141,t形滑杆6141远离电机2的一端贯穿至滑槽615的外部,t形滑杆6141远离电机2的一端固定连接有调节板6142,调节板6142靠近电机2的一端固定连接有与连接槽616卡接的卡接条6143,t形滑杆6141的表面套设有与滑槽615接触的第一弹簧6144;连接槽616和卡接条6143的水平截面形状均为直角三角形,连接槽616和卡接条6143的斜面均设置于远离第一弹簧6144的侧面。

34.如图3、图4和图5所示,壳体1的内底壁开设有呈环状分布且均与壳体1表面连通的引导孔12,壳体1的表面开设有呈环状分布且分别于相邻引导孔12连通的第一安装槽13,排屑机构62包括排风扇6201和安装筒6202,排风扇6201嵌入安装于引导孔12的内壁,排风扇6201设置于第一安装槽13的下方,安装筒6202卡接于第一安装槽13的内壁,安装筒6202的内壁固定连接有圆弧形过滤网6203,安装筒6202的内壁转动连接有转环6204,转环6204的表面固定连接有呈环状分布的刮片6205,靠近排风扇6201的刮片6205远离转环6204的一端与圆弧形过滤网6203无压力接触{第一定位槽14的竖直截面形状为直角三角形,第一定位板6212的截面形状为倒楔形,第一定位槽14和第一定位板6212的斜面和直面均相匹配};安装筒6202的远离电机2的竖直侧壁固定连接有设置于最上方刮片6205上方的引导板6206,引导板6206远离电机2的一端与转环6204的中心线设置于同一竖直线{引导板6206将进入安装筒6202内部的气流始终推动靠近安装腔11一侧的刮片6205旋转,刮片6205带动转环6204旋转,转环6204带动所有的转环6204旋转刮除圆弧形过滤网6203表面粘附的杂质,以保障圆弧形过滤网6203的畅通};第一安装槽13靠近电机2的竖直侧壁向壳体1内部凹陷并形成有放置槽15,放置槽15的内壁滑动连接有与安装筒6202接触的密封板6214,密封板6214远离安装筒6202的一端固定连接有与放置槽15接触的第三弹簧6215{放置槽15的内顶壁与第一安装槽13的内顶壁相齐平,当工作人员取出安装筒6202后,此时密封板6214失去阻力,第三弹簧6215快速回推密封板6214,密封板6214快速封堵第一安装槽13的上半部分,以阻止外界的灰尘、水气等杂质进入壳体1的内部}。

35.如图4和图5所示,第一安装槽13的内顶壁和内底壁均向壳体1内部凹陷并形成有第一定位槽14,安装筒6202远离电机2的一端固定连接有把手6207,安装筒6202的上下两端均开设有第二安装槽6208,把手6207的表面开设有与两个第二安装槽6208连通的第三安装槽6209,第三安装槽6209的内壁滑动连接有连接绳6210,连接绳6210的表面固定连接有调节杆6211,调节杆6211远离电机2中心点的一端贯穿至第三安装槽6209的外部,连接绳6210的两端均贯穿第三安装槽6209并分别贯穿至两个第二安装槽6208的内部,连接绳6210的两端均固定连接有与第二安装槽6208滑动连接的第一定位板6212,第一定位板6212远离连接绳6210的一端贯穿第二安装槽6208并与第一定位槽14卡接,第一定位板6212远离第一定位槽14的一端固定连接有与第二安装槽6208接触的第二弹簧6213。

36.如图3和图9所示,引导机构63包括固定连接于电机2输出轴表面的安装盘631,安装盘631的尺寸大于密封轴承5的尺寸,安装盘631的下端与密封轴承5的上端无压力接触,安装盘631的表面固定连接有均匀分布的刮板632,壳体1的内底壁竖直截面形状为平顶锥体状,刮板632的下端与壳体1内底壁无压力接触{安装盘631可覆盖密封轴承5的上方,以避免杂质直接落到密封轴承5的表面,并且在电机2旋转的过程中,电机2带动安装盘631旋转,安装盘631带动刮板632将落到壳体1内底壁的杂质快速向引导孔12引导,以降低杂质滞留在壳体1内部的概率}。

37.本发明在使用时,当装置正常运行时,排风扇6201通过引导孔12将壳体1内部的气流向下引导,外界的气流通过导气孔17进入壳体1的内部,在气流通过安装环槽16的过程中,圆弧形滤网板612可过滤掉空气中裹挟的固体杂质,然后干燥网613再吸附空气中裹挟的水分,使得进入壳体1内部的空气保持干燥洁净,然后空气在通过电机2的过程中带走电机2运行时所产生的热量,使得电机2始终保持洁净,若电机2的内部产生金属碎屑、灰尘等杂质,向下的气流能够将其一并向下引导,并将其顺着壳体1的内底壁引导进引导孔12中,当含有杂质的气体进入安装筒6202的内部后,圆弧形过滤网6203过滤掉空气中裹挟的杂质,使得内排风扇6201排出引导孔12的气体保持洁净,以降低对外界环境的污染,在此过程中,杂质并不会长时间滞留在壳体1的内部,并且在气流的引导下,杂质也难以落到密封轴承5的传动缝隙中,以保障密封轴承5始终能够正常运行,以保障关节整体驱动的精度;

38.当工作人员需要定期清洁杂质时,工作人员也只需按压调节杆6211,调节杆6211推动连接绳6210,连接绳6210在拉力的作用下向第三安装槽6209的内部收缩,连接绳6210将两个第一定位板6212同时和与之相连的第一定位槽14分离并缩回到第二安装槽6208中,此时安装筒6202失去阻力,工作人员即可通过把手6207将带有杂质的安装筒6202取出清洁。

39.需要说明的是,以上说明中电机2、谐波减速器3、编码器4和排风扇6201均为现有技术应用较为成熟的器件,具体型号可根据实际的需要选择,同时电机2、编码器4和排风扇6201供电可为内置电源供电,也可为市电供电,具体的供电方式视情况选择,在此不做赘述。

40.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1