一种涂装改性水刺布面膜的压合冲裁一体化装置的制作方法

1.本实用新型属于面膜加工制备装置技术领域,特别涉及一种涂装改性水刺布面膜的压合冲裁一体化装置。

背景技术:

2.面膜是一种将活性成分负载于膜布上所形成的敷贴类产品,制备过程中,一般都是在基膜膜布上涂覆各功能层后,覆盖上离型膜并压合,然后冲裁成类似于人脸的形状,便于用户敷贴到脸部。生产中,将冲裁用的切刀首尾相连围成一个类似于人脸形状的环状物(切刀刀口竖直向下),驱动该切刀向下在复合膜布上冲裁出人脸的形状。但是在冲裁完成后切刀向上提升的过程中,冲裁得到的人脸形的复合膜布会配合嵌在切刀所围成的环中不易掉落,而跟随着切刀一起上升,此时往往需要人工介入将嵌在环中的人脸形面膜取下,不仅增加了工作量,还容易影响生产效率。

技术实现要素:

3.为解决上述技术问题,本实用新型提供了一种涂装改性水刺布面膜的压合冲裁一体化装置,首先包括支撑台,复合膜布水平地贴着支撑台台面被从左往右传输,从而在压合、冲裁的过程中,支撑台对复合膜布形成向上的支撑,

4.还包括固定设置于支撑台上方的板面为水平的安装板,具体为,安装板通过若干支撑柱被支撑固定于支撑台上方,安装板上固定安装有气缸,气缸竖直向下伸出有伸缩杆,伸缩杆竖直向下恰好穿过安装板,并且伸缩杆下方弹性安装有板面为水平的压板,各个支撑柱分别沿自身长度方向竖直向下恰好穿设经过压板,

5.具体为,伸缩杆杆身上向外延伸出若干第一连接杆,所有的第一连接杆基于伸缩杆的中轴线为均匀分散设置,各第一连接杆长度一致且都位于同一水平高度上,各第一连接杆上远离伸缩杆的端部均通过轴向为竖直的弹簧向下固定连接于压板的上板面,即通过各第一连接杆和各弹簧实现压板与伸缩杆之间的弹性安装固定连接,

6.因此,气缸通过伸缩杆及各第一连接杆和各弹簧驱动压板竖直向下将复合膜布充分压在支撑台台面上,以促进复合膜布中各层之间的有效粘结;

7.在此基础上,伸缩杆杆身上位于各第一连接杆与伸缩杆连接处的下方位置,向外延伸出若干第二连接杆,各第二连接杆上远离伸缩杆的一端分别竖直向下延伸出第三连接杆,

8.压板的水平下板面上竖直向上凹陷形成嵌刀槽,嵌刀槽沿自身轴向长度方向首尾相连并于压板下板面上围成的区域类似于人脸的形状,嵌刀槽内嵌设有刀口为竖直朝下的切刀(因此,切刀也是沿自身长度方向首尾相连围成一个类似于人脸的形状),切刀可整体嵌入在嵌刀槽槽腔内(在不进行裁切操作时,切刀整体嵌入在嵌刀槽槽腔内),

9.各第三连接杆分别竖直向下恰好穿设在压板中并伸入嵌刀槽槽腔与切刀的顶沿固定连接,因此,气缸通过伸缩杆及各第二连接杆和各第三连接杆驱动切刀竖直向下伸出

嵌刀槽槽腔,从而于复合膜布上被压板压合的区域裁切出膜面类似于人脸的形状,

10.任何情况下,在竖直方向上,切刀的顶沿与嵌刀槽的槽底之间保持有间距,

11.作为优选:嵌刀槽的两个竖直的槽腔壁上靠近底部槽口处,分别凸起形成长度方向的走势与嵌刀槽相同的限位楞,因此两条限位楞同样分别沿自身长度方向首尾相连围成一个圈,各限位楞的下楞面与压板的下板面一体连接且齐平,

12.切刀在气缸的驱动下上下竖直移动的过程中,恰好配合嵌设于两条限位楞之间的缝隙,即该缝隙的宽度略大于切刀的刀身厚度,

13.作为优选:支撑台台面上粘结固定有一层缓冲层,从而可避免裁切时切刀刀口直接碰撞到支撑台台面而导致切刀刀口破损、使用寿命下降,缓冲层材质可以为橡胶、海绵等。

附图说明

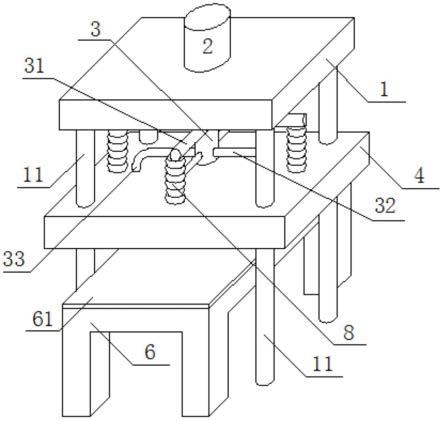

14.图1为本实用新型的涂装改性水刺布面膜的压合冲裁一体化装置的结构示意图,

15.图2为本实用新型的涂装改性水刺布面膜的压合冲裁一体化装置的结构剖视图(正视),此时,压板配合套设于支撑柱上并通过弹簧悬空设置,切刀顶沿与嵌刀槽顶部的槽底之间存在间距,因此压板不会挂住切刀对其产生向下的压力,

16.图3为附图2中画圈部分的放大示意图,

17.图4为本实用新型中,压板下板面的结构分布示意图(仰视),

18.图5为在附图2的基础上,本实用新型的一体化装置进行压合、裁切运行时,压板下移至刚接触到复合膜布时的结构示意图,

19.图6为在附图5的基础上,伸缩杆继续下伸,使各弹簧由被拉伸的状态先转化为自然状态,并进一步转化为被压缩状态时的结构示意图,此时,切刀也向下伸出嵌刀槽完成了对复合膜布的冲裁并与支撑台上的缓冲层相抵靠,

20.图7为假设在没有支撑台(缓冲层)、限位楞、弹簧及复合膜布的情况下,通过各第三连接杆将环状的切刀向下整体推出嵌刀槽后的结构示意图,图7是为了能更好体现切刀的连接安装结构,

21.其中,1—安装板,11—支撑柱,2—气缸,3—伸缩杆,31—第一连接杆,32—第二连接杆,33—第三连接杆,4—压板,41—嵌刀槽,411—限位楞,5—切刀,6—支撑台,61—缓冲层,7—复合膜布,8—弹簧。

具体实施方式

22.需要说明的是,本实用新型的描述中使用的词语“前”、“后”、“左”、“右”、“水平”、“竖直”指的是附图2、5、6、7中的方向,“内”和“外”分别指的是朝向或远离特定部件几何中心的方向,这些仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.如附图所示,本实用新型的涂装改性水刺布面膜的压合冲裁一体化装置,首先包括台面为水平的支撑台6,支撑台6台面上粘结固定有一层缓冲层61,缓冲层61材质为橡胶,在传输辊组以及包含其中的导向辊(附图中未画出)的驱动控制下,复合膜布7膜面水平地

贴着支撑台6台面(缓冲层61的水平上表面)被从左往右传输,从而在压合、冲裁的过程中,支撑台6对复合膜布7形成向上的支撑,

24.还包括固定设置于支撑台6上方的板面为水平的安装板1,安装板1通过四根支撑柱11被支撑固定于支撑台6上方,其中,两根支撑柱11位于支撑台6的前侧,另外两根支撑柱11位于支撑台6的后侧,安装板1上板面上居中处固定安装有气缸2,气缸2竖直向下伸出有伸缩杆3,伸缩杆3竖直向下恰好穿过安装板1,并且伸缩杆3底端与板面为水平的压板4弹性连接,具体为:伸缩杆3杆身上位于安装板1下方处水平向外(分别向前、向后、向左、向右)延伸出四根第一连接杆31,这四根第一连接杆31基于伸缩杆3的中轴线为均匀分散设置,各第一连接杆31长度一致且都位于同一水平面上,各第一连接杆31上远离伸缩杆3的端部均通过轴向为竖直的弹簧8向下固定连接于压板4的水平上板面靠近压板4边沿的位置(各个弹簧8在规格、材质上均一致),同时,各个支撑柱11也分别沿自身长度方向竖直向下恰好穿设经过压板4,

25.压板4的水平下板面上竖直向上凹陷形成嵌刀槽41,嵌刀槽41沿自身轴向长度方向首尾相连通并于压板4下板面上围成的区域类似于人脸的形状,嵌刀槽41内嵌设有刀口为竖直朝下的切刀5(因此,切刀5也是沿自身长度方向首尾相连围成类似于人脸的形状,且切刀5围成的圈也位于水平平面内),切刀5可整体嵌入在嵌刀槽41的槽腔内(即在不进行裁切操作时,切刀5整体嵌入在嵌刀槽41槽腔内);嵌刀槽41的两个竖直的槽腔壁上靠近底部槽口处,分别凸起形成长度方向的走势与嵌刀槽41相同的限位楞411,因此两条限位楞411同样分别沿自身长度方向首尾相连围成一个圈,各限位楞411的下楞面均与压板4的下板面一体连接且齐平,切刀5在气缸2的驱动下上下竖直移动的过程中,始终恰好配合嵌设于两条限位楞411之间的缝隙,即该缝隙的宽度略大于切刀5的刀身厚度,如附图3、4,如此设计限位楞411目的在于:

26.在压板4底面开设嵌刀槽41会减少压板4对复合膜布7的施压面积,并且为了使后续用于连接控制切刀5的第三连接杆33能够顺利进入嵌刀槽41槽腔,嵌刀槽41的槽腔还不能太狭小,这就会导致开设嵌刀槽41时槽口也相应变大,而限位楞411的加设尽可能弥补了开设嵌刀槽41对施压面积的影响,如附图3、4,

27.伸缩杆3杆身上位于各第一连接杆31与伸缩杆3连接处的下方位置,再分别向前、向后、向左、向右且均为水平延伸出四根第二连接杆32,各第二连接杆32上远离伸缩杆3的一端分别竖直向下延伸出第三连接杆33,各第三连接杆33分别竖直向下恰好穿设在压板4中并伸入嵌刀槽41槽腔与切刀5的顶沿固定连接,由于嵌刀槽41/切刀5所围成的圈的形状类似于人脸,而非规则的圆圈形状,因此各个方向上延伸出的第二连接杆32长度上也是有所不同,

28.任何情况下(即使是在压板4悬空置于支撑台6上方时),在竖直方向上,切刀5的顶沿与嵌刀槽41的槽底之间保持有间距,如附图3,换言之,在压板4处于悬空的状态时,几乎完全依靠弹簧8将压板4拉住,

29.气缸2首先通过伸缩杆3及各第一连接杆31和各弹簧8,来驱动压板4配合沿各支撑柱11竖直向下将复合膜布7压住在支撑台6台面(缓冲层61的水平上表面)上,促进复合膜布7中各层之间的有效粘结(复合膜布7在传输经过压板4下方之前,受热使其中的功能层软化而产生了粘性);在此基础上,伸缩杆3进一步下伸并通过各第二连接杆32和各第三连接杆

33,来驱动切刀5竖直向下伸出嵌刀槽41槽腔,从而在压合状态下进一步在复合膜布7上被压板4压合的区域裁切出膜面类似于人脸的形状,即水刺布面膜产品,如附图5和附图6。

30.本技术的设计中,用一个气缸2同时控制并驱动压合及冲裁两个加工步骤,提高了设备的使用效率,而不同的是,伸缩杆3通过弹簧8与压板4弹性相连,但是伸缩杆3与切刀5之间却是刚性连接,这样,在伸缩杆3下伸过程中,压板4先水平落在支撑台6上,此时切刀5还整体位于嵌刀槽41槽腔内尚未伸出(如附图5);伸缩杆3继续下伸,各弹簧8由被拉伸的状态先转化为自然状态,并进一步转化为被压缩的状态,此过程中压板4对支撑台6上的复合膜布7的压合力也在逐渐增大,促进复合粘结,在该过程中,切刀5也向下伸出嵌刀槽41完成冲裁,如附图6;

31.关键是在裁切完成后的退刀阶段,伸缩杆3向上收缩,由于弹簧8的存在,开始阶段压板4保持不动,因此与伸缩杆4之间为刚性连接的切刀5优先于压板4上升,并最终完全进入压板4上的嵌刀槽41槽腔中(又回到如附图5的位置状态),然后再是压板4向上离开复合膜布7。这样,由于压板4下板面的阻挡作用,有效避免了“退刀过程中,即圈状或环状的切刀5向上脱离复合膜布7时,被裁切出的人脸形复合膜配合嵌在切刀5所围成的环中不易掉落,而跟随着切刀5一起上升”的问题,也就避免了因此而导致的生产效率下降和传输问题。

32.进一步地,任何情况下(即使是在压板4悬空置于支撑台6上方时),在竖直方向上,切刀5的顶沿与嵌刀槽41的槽底之间保持有间距,如附图2、3,换言之,在压板4处于悬空的状态时,几乎完全依靠弹簧8将压板4拉住,从而避免了压板4悬空时由于自身重力对本身很薄的切刀5产生向下的拖拽力而影响切刀5的安装位置和使用寿命;

33.进一步地,四根支撑柱11分别沿自身长度方向竖直向下恰好穿设经过压板4,这就相当于是这四根支撑柱11限制了压板4只能上下竖直移动,无法发生水平方向上的晃动,从而避免压板4水平晃动而导致伸缩杆3及切刀5的安装位置发生偏移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1