一种气垫膜装置的制作方法

1.本实用新型涉及气垫膜技术领域,尤其是涉及一种气垫膜装置。

背景技术:

2.气垫膜以高压聚乙烯为主要原料,再添加增白剂、开口剂等辅料,经230度左右高温挤出吸塑成气泡的产品。中间层充满空气,所以体轻,透明、富有弹性,具有防震、防潮和防磨损等性能,广泛用于电子、仪表、陶瓷和工艺品等抗震性缓冲包装。

3.相关技术中设计有相关技术中设计有授权公告号为cn201793277u的中国专利提供了一种气垫膜机自动裁剪装置的结构,其包括机架,靠近收料卷筒一侧的机架上设置裁切装置,裁切装置包括摆臂、切刀、张紧辊、气缸和无杆气缸,摆臂转动设置在机架上,摆臂与气缸固定连接,摆臂上设置无杆气缸,切刀与无杆气缸固定连接,张紧辊设置有两个且位于切刀两侧。当对气垫膜进行裁切时,气缸动作抬升摆臂,无杆气缸带动切刀移动,切刀对气垫膜进行裁切,切刀切割完成后,无杆气缸带动切刀回位,气缸带动摆臂回位。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:由于气垫膜本身具有弹性,在裁剪过程中气垫膜会发生弹性形变从而影响裁剪效果,容易出现裁剪不均匀或者裁剪不断的情况,影响产品的质量。

技术实现要素:

5.为了提高气垫膜的生产质量,本技术提供一种气垫膜装置。

6.本技术提供的一种气垫膜装置采用如下的技术方案:

7.一种气垫膜装置,包括机架,所述机架上设置气缸,所述机架上转动设置摆臂,所述气缸的活塞杆与摆臂相互连接,所述摆臂上设置切刀,所述机架上设置切割板,所述切割板上设置导向槽,所述导向槽供切刀插设并滑移。

8.通过采用上述技术方案,对气垫膜进行裁剪时,工作人员将气垫膜铺设在切割板上,将需要裁剪的位置与导向槽对应,气缸的活塞杆动作带动摆臂动作,摆臂带动切刀对气垫膜进行切割,气垫膜在切刀切割过程中,切刀刀刃与导向槽内壁对气垫膜产生挤压,减少气垫膜发生弹性形变而导致切割不断或者切割不整齐的情况,达到提高产品质量的效果。

9.作为优选,所述切割板上设置按压板,所述按压板两端设置弹簧,所述弹簧一端与按压板固定连接,所述弹簧另一端与切割板固定连接,所述按压板上开设切割槽,所述切割槽供切刀插设并滑移所述切割板两端转动设置按压杆,所述按压杆上设置按压块,所述按压块下表面与按压板上表面相抵。

10.通过采用上述技术方案,弹簧设置在按压板与切割板之间,气垫膜切割前,弹簧对按压板起支撑作用,气垫膜置于按压板与切割板之间,工作人员通过转动按压杆,按压杆带动按压块移动,工作人员将按压块移动至按压板上,按压块下表面与按压板上表面相抵,按压块对按压块产生向下作用力,弹簧收缩,按压板将气垫膜压住,切刀通过按压板上的切割槽对气垫膜进行切割,在切刀切割气垫膜过程中,按压板压紧气垫膜,减少气垫膜与切刀发

生粘粘的情况,进而减少因气垫膜粘粘切刀而导致裁剪不整齐或者裁剪不断的情况。

11.作为优选,所述按压块与按压杆铰接,所述按压板两侧上均开设燕尾槽,所述燕尾槽供按压块插设,所述燕尾槽内壁与按压块紧密贴合。

12.通过采用上述技术方案,工作人员向按压块插设在燕尾槽内,按压块表面与燕尾槽内壁相抵,按压块固定在燕尾槽内,减少因为按压块滑落按压板而导致气垫膜粘粘切刀,进而减少因气垫膜粘粘切刀而导致裁剪不整齐或者裁剪不断的情况。

13.作为优选,所述切割板上设置一组压延条,所述机架上设置连接杆,所述压延条之间设置有连接杆,所述连接杆上设置滑块,所述机架上设置滑槽,所述滑槽内设置滑杆,所述滑块滑移设置在滑杆上。

14.通过采用上述技术方案,工作人员在对气垫膜进行切割前,首先移动连接杆,连接杆带动固定在连接杆上的压延条移动,气垫膜通过压延条张紧,气垫膜被压延条张紧后再进行切割,减少气垫膜为松弛状态而不易切割的情况,提高裁剪的成功率,连接杆上固定设置滑块,滑块滑移设置在滑杆上,滑杆固定在滑槽内,进而滑块在滑动过程中不会脱落滑槽,进而连接杆在滑移过程中不会脱落滑槽,减少因连接杆脱落机架而气垫膜无法张紧的情况,降低因气垫膜无法张紧而导致气垫膜无法完成裁剪的情况。

15.作为优选,所述切割板上方转动设置滚筒,所述滚筒两端设置支撑杆,所述支撑杆与机架连接。

16.通过采用上述技术方案,气垫膜通过滚筒与切割板挤压将气垫膜上褶皱去除,减少气垫膜在切割过程中存在褶皱而导致裁剪不整齐的情况,达到提高气垫膜裁剪质量的效果。

17.作为优选,所述支撑杆上设置固定杆,所述支撑杆两端开设供固定杆插设的固定槽,所述机架上开设若干定位槽,所述定位槽供固定杆贯穿插设。

18.通过采用上述技术方案,固定杆插设在固定槽和定位槽内固定支撑杆,需要对不同厚度的气垫膜进行切割时,工作人员通过将固定杆插设在不同定位槽而达到改变滚筒的位置,进而改变滚筒与切割板之间距离,用于适应不同厚度的气垫膜,提高对不同产品的适应性。

19.作为优选,所述固定槽和定位槽内壁均设置磁性件,所述磁性件用于吸附固定杆。

20.通过采用上述技术方案,磁性件用于吸附固定杆,减少固定杆脱落固定槽和定位槽的情况,进而减少因滚筒位置发生改变导致气垫膜存在褶皱的情况。

21.作为优选,所述摆臂上设置有电机,所述电机用于带动切刀转动,所述切刀横截面为圆形。

22.通过采用上述技术方案,电机带动切刀转动,提高切刀对气垫膜的切割效果,减少气垫膜裁剪不断或者裁剪不整齐的情况,提高裁剪完成后气垫膜的质量。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置切割板和导向槽,减少气垫膜发生弹性形变而导致切割不断或者切割不整齐的情况,达到提高产品质量的效果;

25.2.通过设置按压板、按压杆、按压块;弹簧、切割槽和燕尾槽,减少因气垫膜粘粘切刀而导致裁剪不整齐或者裁剪不断的情况;

26.3.通过设置滚筒和支撑杆,减少气垫膜在切割过程中存在褶皱而导致裁剪不整齐

的情况,达到提高气垫膜裁剪质量的效果。

附图说明

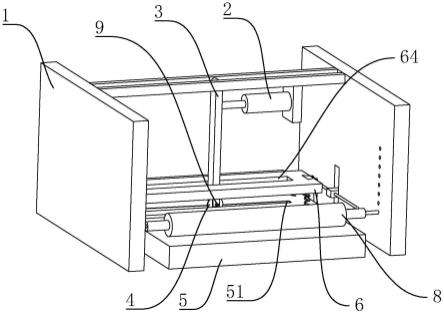

27.图1是本技术实施例中一种气垫膜装置的结构示意图。

28.图2是本技术实施例中体现按压板和切割板连接关系的剖视图。

29.图3是本技术实施例中体现压延条和机架连接关系的示意图。

30.图4是本技术实施例中体现滚筒与机架连接关系的剖视图。

31.附图标记说明:1、机架;2、气缸;3、摆臂;4、切刀;5、切割板;51、导向槽;6、按压板;61、按压杆;62、按压块;63、弹簧;64、切割槽;65、燕尾槽;7、压延条;71、连接杆;72、滑块;73、滑槽;74、滑杆;8、滚筒;81、支撑杆;82、固定杆;83、固定槽;84、定位槽;85、磁性件;9、电机。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种气垫膜装置。参照图1,机架1上焊接气缸2,机架1上转动设置摆臂3,摆臂3与气缸2的活塞杆相互连接,摆臂3上设置切刀4,机架1上设置切割板5,切割板5上沿切刀4切割方向设置导向槽51,导向槽51的深度较深,导向槽51供切刀4插设并滑移。气垫膜进行切割时,将气垫膜铺设在切割板5上,气垫膜需要裁剪的位置与导向槽51位置对应,气缸2的活塞杆带动摆臂3动作,摆臂3带动切刀4在导向槽51内对气垫膜进行切割,气垫膜受到切刀4刀刃与导向槽51内壁的挤压,减少气垫膜因受到切刀4作用力而发生弹性形变的情况,减少气垫膜裁剪不整齐或者裁剪不断的情况,提高产品的质量。

34.为了减少因气垫膜粘粘切刀4而导致裁剪不整齐或者裁剪不断的情况,参考图1和2,在切割板5上设置按压板6,按压板6两侧焊接弹簧63,弹簧63一端焊接按压板6,弹簧63另一端焊接切割板5,弹簧63对按压板6起支撑作用,便于工作人员将气垫膜置于按压板6与切割板5之间。按压板6上开设切割槽64,切割槽64供摆臂3和切刀4滑移并插设。按压板6两侧转动设置按压杆61,按压杆61上铰接按压块62,按压块62由一种密度大的材质制成,按压板6两侧均开设燕尾槽65,燕尾槽65供按压块62插设,燕尾槽65内壁与按压块62外表面紧密贴合。工作人员转动按压杆61,然后转动铰接在按压杆61上的按压块62,将按压块62插设在燕尾槽65内,燕尾槽65将按压块62固定,按压块62对按压板6产生作用力使按压板6压紧气垫膜,在切刀4切割气垫膜的过程中,减少气垫膜粘粘切刀4而导致气垫膜裁剪质量下降的情况。

35.为了降低因气垫膜无法张紧而导致气垫膜无法完成裁剪的情况,参考图3,机架1上切割板5高度方向开设滑槽73,滑槽73内沿切割板5高度方向焊接滑杆74,滑杆74上滑移设置滑块72,滑块72上沿切割板5长度方向焊接连接杆71。滑块72在滑动过程中不会脱落滑槽73,进而连接杆71在滑移过程中不会脱落机架1。连接杆71两端焊接压延条7,压延条7由橡胶材质制成,压延条7位于切割板5上且沿切割板5宽度方向设置。工作人员在对气垫膜进行切割前,首先移动连接杆71,连接杆71带动固定在连接杆71上的压延条7移动,压延条7将气垫膜两端压紧,进而气垫膜张紧,气垫膜被压延条7张紧后再进行切割,减少气垫膜为松弛状态而不易切割的情况,提高裁剪的成功率。

36.为了减少气垫膜在切割过程中存在褶皱而导致裁剪不整齐的情况,参考图4,切割板5上方转动设置滚筒8,滚筒8两端焊接支撑杆81,支撑杆81两端开设固定槽83,固定槽83内插设固定杆82,机架1上开设定位槽84,固定杆82贯穿插设定位槽84。定位槽84和固定槽83内粘贴磁性件85,磁性件85是磁铁,磁性件85用于吸附固定杆82,减少固定杆82滑落固定槽83和定位槽84的情况。工作人员将固定杆82插设在定位槽84和固定槽83内,达到固定滚筒8位置的效果,根据气垫膜厚度,工作人员将固定杆82插设在不同的定位槽84内,改变滚筒8与切割板5之间距离,气垫膜通过滚筒8与切割板5挤压将气垫膜上褶皱去除,达到对气垫膜去褶皱的效果,减少气垫膜存在褶皱而导致裁剪不整齐的情况。

37.为了提高切刀4对气垫膜的切割效果,参考图1,在摆臂3上焊接电机9,电机9转子上连接切刀4,切刀4为切割圆刀,切刀4对气垫膜进行切割时,工作人员启动电机9,电机9带动切刀4转动,切刀4在导向槽51内滚动,切刀4对气垫膜进行切割,减少气垫膜裁剪不断或者裁剪不整齐的情况。

38.本技术实施例一种气垫膜装置的实施原理为:气垫膜进行切割时,将气垫膜铺设在切割板5上,气垫膜需要裁剪的位置与导向槽51位置对应,气缸2的活塞杆带动摆臂3动作,摆臂3上电机9转动,电机9带动切刀4在导向槽51内对气垫膜进行切割,气垫膜在切刀切割过程中,切刀刀刃与导向槽内壁对气垫膜产生挤压,减少气垫膜发生弹性形变而导致切割不断或者切割不整齐的情况,达到提高产品质量的效果。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1