夹爪机构和机械臂的制作方法

1.本公开涉及机械臂技术领域,具体涉及一种夹爪机构和机械臂。

背景技术:

2.在相关技术中,机械臂的夹爪机构需要通过电机驱动齿轮箱带动夹爪运动而实现相应的夹取动作。其中,由于电机本身输出能力一般小于0.2nm级,需要搭配一般在100速比以上的高减速比齿轮箱,以获得合适的输出扭矩,导致硬件成本高、动态性能差等问题。此外,电机尺寸以及夹爪形态还影响了机械臂的轴向紧凑性和惯量。

技术实现要素:

3.本公开提供一种改进的夹爪机构和机械臂,以使夹爪机构和使用上述夹爪机构的机械臂能够在低成本的条件下获得较好的动态性能。

4.本公开的第一方面提供一种夹爪机构,应用于机械臂,所述夹爪机构包括:

5.半直驱关节;

6.夹爪组件,包括传动组件和夹爪动主体;所述传动组件包括传动轴、蜗杆、与所述蜗杆传动配合的蜗轮;所述蜗轮和所述蜗杆中的一个与所述半直驱关节传动连接,所述蜗轮和所述蜗杆中的另一个组装于所述传动轴,以带动所述传动轴转动;所述夹爪动主体组装于所述传动轴,以随所述传动轴产生预设轨迹的运动。

7.可选的,所述半直驱关节包括运动输出端,所述蜗杆固定连接于所述运动输出端。

8.可选的,所述蜗杆包括传动主体和与所述传动主体一体的连接法兰,所述连接法兰与所述运动输出端固定连接。

9.可选的,所述蜗轮设有组装孔,所述传动轴穿设于所述组装孔中;围成所述组装孔的侧壁设有第一键合结构,所述传动轴设有第二键合结构,所述第一键合结构和所述第二键合结构限位固定。

10.可选的,所述传动组件包括轴套、轴承和一对轴系支座;所述蜗轮固定组装于所述传动轴,所述轴系支座分别设置于所述蜗轮的两侧;所述轴承的组装于所述轴系支座,且配合于所述传动轴;所述轴套套设于所述传动轴,且位于所述轴系支座与所述蜗轮之间。

11.可选的,所述夹爪机构包括基座法兰和夹爪底座,所述半直驱关节包括相对设置的底部静端和顶部静端,所述底部静端与所述基座法兰固定连接,所述顶部静端与所述夹爪底座固定连接;所述夹爪组件组装于所述夹爪底座。

12.可选的,所述夹爪组件还包括夹爪静主体和至少一个夹爪盖,所述夹爪盖与所述夹爪静主体配合围成包覆空间,所述传动组件收容于所述包覆空间。

13.可选的,所述夹爪动主体包括至少一个动端支撑面,所述夹爪静主体设有与所述动端支撑面对应的静端支撑面。

14.可选的,所述夹爪机构包括与所述半直驱关节固定连接的夹爪底座,所述夹爪静主体和所述夹爪盖固定连接于所述夹爪底座。

15.根据本公开的第二方面提供一种机械臂,所述机械臂包括腕部机构和第一方面所述的任一夹爪机构,所述夹爪机构组装于所述腕部机构。

16.本公开提供的技术方案至少可以达到以下有益效果:

17.本公开的夹爪机构采用了半直驱关节,半直驱关节的电机输出能力有助于降低减速器的减速比,进而降低硬件成本。上述半直驱关节配合蜗轮蜗杆的传动方式,可以为夹爪机构的传动组件增加一级减速比,有助于低成本实现预期减速比和预期输出扭矩,还能够提升夹爪的额定闭合速度。上述结构设置使得夹爪机构和使用上述夹爪机构的机械臂能够在低成本的条件下获得较好的动态性能。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

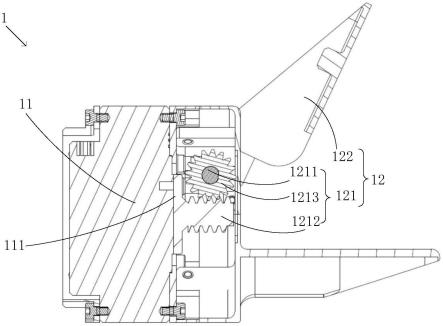

19.图1是本公开一示例性实施例中一种夹爪机构的截面结构示意图;

20.图2是本公开另一示例性实施例中一种夹爪机构的截面结构示意图;

21.图3是本公开又一示例性实施例中一种夹爪机构的截面结构示意图;

22.图4是本公开一示例性实施例中一种夹爪机构在张开状态下的立体结构示意图;

23.图5是本公开一示例性实施例中一种夹爪机构在张开状态下另一角度的立体结构示意图;

24.图6是本公开一示例性实施例中一种夹爪机构在闭合状态下的立体结构示意图。

具体实施方式

25.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的装置和方法的例子。

26.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。除非另作定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个,若仅指代“一个”时会再单独说明。“多个”或者“若干”表示两个及两个以上。除非另行指出,“前部”、“后部”、“下部”和/或“上部”、“顶部”、“底部”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。

27.在相关技术中,机械臂的夹爪机构需要通过电机驱动齿轮箱带动夹爪运动而实现相应的夹取动作。其中,由于电机本身输出能力一般小于0.2nm级,需要搭配一般在100速比以上的高减速比齿轮箱,以获得合适的输出扭矩,导致硬件成本高、动态性能差等问题。此

外,电机尺寸以及夹爪形态还影响了机械臂的轴向紧凑性和惯量。

28.本公开提供一种夹爪机构,应用于机械臂。夹爪机构包括半直驱关节和夹爪组件。夹爪组件包括传动组件和夹爪动主体,传动组件包括传动轴、蜗杆、与蜗杆传动配合的蜗轮,蜗轮和蜗杆中的一个与半直驱关节传动连接,蜗轮和蜗杆中的另一个组装于传动轴,以带动传动轴转动。夹爪动主体组装于传动轴,以随传动轴产生预设轨迹的运动。

29.上述夹爪机构采用了半直驱关节,半直驱关节的电机输出能力有助于降低减速器的减速比,进而降低硬件成本。上述半直驱关节配合蜗轮蜗杆的传动方式,可以为夹爪机构的传动组件增加一级减速比,有助于低成本实现预期减速比和预期输出扭矩,还能够提升夹爪的额定闭合速度。上述结构设置使得夹爪机构和使用上述夹爪机构的机械臂能够在低成本的条件下获得较好的动态性能。

30.需要说明的是,蜗轮和蜗杆中的一个与半直驱关节传动连接,蜗轮和蜗杆中的另一个组装于传动轴,以通过蜗轮蜗杆传动带动传动轴转动。蜗轮、蜗杆在传动组件中的组装方式以及蜗轮、蜗杆与半直驱关节的配合方式可以根据具体的需要设置。

31.图1是本公开一示例性实施例中一种夹爪机构的截面结构示意图;图2是本公开另一示例性实施例中一种夹爪机构的截面结构示意图;图3是本公开又一示例性实施例中一种夹爪机构的截面结构示意图。如图1-图3所示,夹爪机构1包括半直驱关节11和夹爪组件12。夹爪组件12包括传动组件121和夹爪动主体122,传动组件121包括传动轴1211、蜗杆1212、与蜗杆1212传动配合的蜗轮1213,蜗杆1212与半直驱关节11传动连接,蜗轮1213组装于传动轴1211,以带动传动轴1211转动。夹爪动主体122组装于传动轴1211,以随传动轴1211产生预设轨迹的运动。

32.在上述实施例中,半直驱关节11的电机输出能力有助于降低减速器的减速比,进而降低硬件成本。上述半直驱关节11配合蜗轮1213蜗杆1212的传动方式,可以为夹爪机构1的传动组件121增加一级减速比,有助于低成本实现预期减速比和预期输出扭矩,还能够提升夹爪的额定闭合速度。上述结构设置使得夹爪机构1和使用上述夹爪机构1的机械臂能够在低成本的条件下获得较好的动态性能。

33.在一实施例中,半直驱关节11的电机可以为外转子电机,电机的输出能力在0.5nm级,减速器仅需使用单级减速比为6的行星齿轮箱,同时由于采用蜗轮1213蜗杆1212的传动方式,又引入一级16的减速比,低成本的实现了96的减速比。此外,在0.5nm级的外转子电机下,可获得48nm的额定输出扭矩,使得夹爪额定闭合速度可达0.2m/s。由于半直驱关节11一般呈现扁平状,在一些实施例中半直驱关节11的轴向厚度可以小于或等于36.5mm,缩减了夹爪机构1的轴向尺寸,有助于夹爪机构1的惯量分布。蜗轮1213蜗杆1212的传动方式还有助于提升传动组件121的结构紧凑性和鲁棒性。夹爪机构1的张开与闭合运动是由半直驱关节11所驱动,该半直驱关节11的额定输出扭矩可以为3nm,峰值扭矩可以为9nm,搭载的单级行星齿轮箱减速比可以为6,额定速度为220rpm。

34.在一些实施例中,半直驱关节11可以包括运动输出端111,蜗杆1212固定连接于运动输出端111,以实现蜗杆1212与半直驱关节11的连接,将运动从半直驱关节11传递至蜗杆1212。上述蜗杆1212与半直驱关节11的运动输出端111便于连接,提升了结构改进便利性。

35.在上述实施例中,蜗杆1212可以包括传动主体1212a和与传动主体1212a一体的连接法兰1212b,连接法兰1212b与运动输出端111固定连接,优化了蜗杆1212与半直驱关节11

的连接方式,同时降低了蜗杆1212与半直驱关节11连接造成的空间占用。

36.在一些实施例中,蜗轮1213设有组装孔1213a,传动轴1211穿设于组装孔1213a中,围成组装孔1213a的侧壁设有第一键合结构1213b,传动轴1211设有第二键合结构1211a,第一键合结构1213b和第二键合结构1211a限位固定。通过上述第一键合结构1213b和第二键合结构1211a的配合便于蜗轮1213与传动轴1211的组装,且能够在蜗轮1213和传动轴1211之间形成可靠的连接效果,使得蜗杆1212和传动轴1211之间能够传递动力。

37.在一些实施例中,传动组件121可以包括轴套125、轴承124和一对轴系支座123,蜗轮1213固定组装于传动轴1211,轴系支座123分别设置于蜗轮1213的两侧,轴承124的组装于轴系支座123,且配合于传动轴1211,轴套125套设于传动轴1211,且位于轴系支座123与蜗轮1213之间。通过上述轴系支座123、轴承124和轴套125与传动轴1211的配合能够提升蜗轮1213与传动轴1211的结构可靠性,使传动组件121的传动效果稳固流畅。

38.需要说明的是,上述轴承124可以是深沟球轴承124。在轴承124的内部支撑整体传动轴1211自由旋转运动,轴套125用来确定蜗轮1213在传动轴1211上轴向位置,传动轴1211和蜗轮1213之间具有相应键面配合结构以用来传递蜗轮1213的动力,传动轴1211与夹爪动主体122的配合位置可以设置与上述第一键合结构1213b和第二键合结构1211a类似的键面设计,用来将动力传递至夹爪动主体122。

39.在一些实施例中,如图4-图6所示,夹爪机构1包括基座法兰13和夹爪底座14,半直驱关节11包括相对设置的底部静端112和顶部静端113,底部静端112与基座法兰13固定连接,顶部静端113与夹爪底座14固定连接,夹爪组件12组装于夹爪底座14。基座法兰13能够与半直驱关节11的底部静端112固定连接,以为半直驱关节11的驱动提供支撑和稳固性保障。夹爪底座14与半直驱关节11的顶部静端113固定连接以将夹爪组件12固定于半直驱关节11,确保了夹爪组件12与半直驱关节11的连接能够实现预期的夹爪运动轨迹。

40.在一些实施例中,夹爪组件12还可以包括夹爪静主体126和至少一个夹爪盖127,夹爪盖127与夹爪静主体126配合围成包覆空间,传动组件121收容于包覆空间。上述结构设置使得传动组件121收容于夹爪静主体126和夹爪盖127之内,避免了传动组件121的外置。采用上述夹爪组件12提升了夹爪的尺寸紧凑性,使夹爪组件12耐外界冲击,使用鲁棒性强。

41.在上述实施例中,夹爪动主体122可以包括至少一个动端支撑面1221,夹爪静主体126设有与动端支撑面1221对应的静端支撑面。当夹爪动主体122受半直驱关节11驱动运动时,可以与静端支撑面配合形成夹取和放开动作,提升了夹取动作的灵活性以及夹爪组件12的结构集成性。

42.其中,夹爪动主体122可以包括两个动端支撑面1221,两个动端支撑面1221可以通过螺纹连接件固定拼接以形成一个支撑平面,两个动端支撑面1221也可以通过螺纹连接件固定拼接形成呈预设角度的支撑平面,以通过动端支撑面1221的形态提升夹取操作的灵活可靠性。

43.在一些实施例中,夹爪机构1可以包括与半直驱关节11固定连接的夹爪底座14,夹爪静主体126和夹爪盖127固定连接于夹爪底座14,以通过夹爪底座14、夹爪盖127和夹爪静主体126的配合围成夹爪组件12的外观面,提升了夹爪组件12与夹爪机构1其他部分的配合集成性和美观性。

44.本公开进一步提供一种机械臂,机械臂包括腕部机构和上述夹爪机构1,夹爪机构

1组装于腕部机构。

45.由于上述夹爪机构1采用了半直驱关节11,半直驱关节11的电机输出能力有助于降低减速器的减速比,进而降低硬件成本。上述半直驱关节11配合蜗轮1213蜗杆1212的传动方式,可以为夹爪机构1的传动组件121增加一级减速比,有助于低成本实现预期减速比和预期输出扭矩,还能够提升夹爪的额定闭合速度。上述结构设置使得夹爪机构1和使用上述夹爪机构1的机械臂能够在低成本的条件下获得较好的动态性能。

46.通过使用基于半直驱与单级行星齿轮箱配合的半直驱关节11,降低了硬件实现成本,单级行星齿轮箱的实现硬件成本约为多级行星齿轮箱的50%。在一实施例中,可以通过使用高速外转子电机,搭配单级减速比为6的行星齿轮箱与速比为16的蜗轮1213蜗杆1212,提高整体夹爪动主体122的开合速度,使夹爪动主体122的开合速度大于或等于150

°

/s(即0.2m/s)。此外,通过使用单级减速比为6的行星齿轮箱与速比为16的蜗轮1213蜗杆1212,提高了整体夹爪组件12的抓夹力度,整体夹爪的抓握扭矩可以大于或等于48nm,指尖最大接触力可以大于或等于615n。通过上述尺寸紧凑的半直驱关节11,使得整体夹爪在闭合姿态的径向尺寸可以小于或等于76mm,轴向长度可以小于或等于132mm,提升了夹爪机构1及机械臂的整体结构设计的紧凑性。

47.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1