高精度微钻针的制作方法

1.本实用新型涉及钻孔加工技术领域,尤其涉及一种高精度微钻针。

背景技术:

2.随着电子产品的日益小型化,与产品适配的印制电路板(pcb)亦向着小型化、轻薄化的方向发展,pcb的线宽和线距越来越窄,对pcb钻孔加工的位置精度、钻孔品质的要求也越来越高。pcb的钻孔质量绝大部分取决于钻针本身的结构,在pcb上的钻孔一般需要较小直径的钻针予以实施,才能达到所要求的钻孔质量。而目前,市场上的微型钻针在直径较小的情况下,在钻孔时容易出现断屑不好、刃部不耐磨以及孔位精度差等情况。

3.因此,有必要提供一种刃部耐磨、便于断屑、便于排屑且加工精度好的高精度微钻针。

技术实现要素:

4.本实用新型的目的在于提供一种刃部耐磨、便于断屑便于排屑且加工精度好的高精度微钻针。

5.为实现上述目的,本实用新型提供了一种高精度微钻针,适用于对pcb进行加工,包括刀柄以及设置于刀柄上的钻针本体,钻针本体远离刀柄的端部设置有两主切屑刃,两主切屑刃倾斜设置于钻针本体的端部,两主切屑刃之间为横刃,每主切屑刃均包括前刀面和后刀面,前刀面和后刀面按预设角度相交以形成主切屑刃,每前刀面沿其对应的主切屑刃的长度方向开设有排屑槽,排屑槽用于切屑的排出,借由排屑槽以加长主切屑刃的长度并缩短横刃的长度。

6.较佳地,预设角度介于60

°

至78

°

之间。

7.较佳地,钻针本体远离刀柄的一端为切削段,主切屑刃和横刃设置于切削段上,切削段沿周面呈螺旋的设置有连接于排屑槽的螺旋槽,螺旋槽用于排屑。

8.较佳地,排屑槽位于主切屑刃和螺旋槽之间,且排屑槽靠近切削段的中心,以能加长主切屑刃的长度并缩短横刃的长度。

9.较佳地,排屑槽连通螺旋槽的一端朝靠近螺旋槽的方向倾斜,以能更好的进行排屑。

10.较佳地,排屑槽与前刀面光滑过渡。

11.较佳地,排屑槽呈弧形结构。

12.较佳地,排屑槽的深度介于钻针本体直径的15%至20%之间。

13.较佳地,主切屑刃的长度介于钻针本体直径的50%至55%之间。

14.较佳地,横刃的长度介于钻针本体直径的3%至5%之间。

15.与现有技术相比,本实用新型的高精度微钻针,适用于在pcb上开孔,亦可以用于在其他工件上开孔。高精度微钻针包括刀柄以及设置于刀柄上的钻针本体,钻针本体远离刀柄的一端为切削段,切削段的端部倾斜的设置有两主切屑刃,两主切屑刃结构相同,两主

切屑刃之间为横刃。切削段上螺旋的设置有连通于主切屑刃的螺旋槽,螺旋槽与主切屑刃之间开设有排屑槽,排屑槽与前刀面光滑过渡。螺旋槽和排屑槽均用于排屑。每主切屑刃均包括前刀面和后刀面,前刀面和后刀面按60

°

至78

°

的预设角度相交形成主切屑刃。由于增大了前刀面与后刀面之间的夹角,使得主切屑刃的强度更大,主切削刃的刃口更加耐磨。而排屑槽在前刀面上沿其对应的主切屑刃的长度方向进行开设。设置有排屑槽,能更好的断屑,更便于切屑的排出。同时,设置有排屑槽还增长了主切屑刃的长度,并缩短横刃的长度。主切屑刃的加长,能更好的作用于pcb等板材或其他工件,更有利于切屑的形成,使得钻削时轴向受力减小,钻针头部不容易摆动,从而使得孔位精度得到提升。另一方面,横刃的缩短,减少了横刃部分在钻削时因挤压pcb板材而形成的轴向抗力,钻针头部不容易摆动,从而使得孔位精度得到提升。本实用新型的高精度微钻针,主切屑刃的刃部更耐磨,设置有排屑槽,更便于断屑且加工精度更好,适于广泛推广使用。

附图说明

16.为了更清楚地说明本实用新型实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

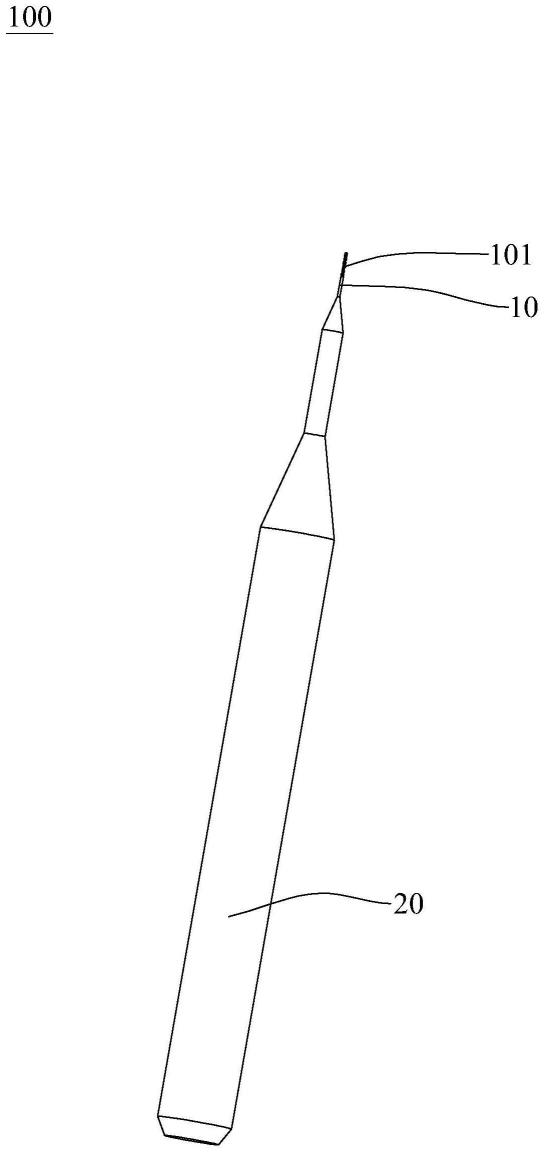

17.图1是本实用新型一实施例提供的高精度微钻针的结构图。

18.图2是图1中钻针本体的结构图。

19.图3是图2中切削段的局部结构图。

20.图4是图3另一角度的结构图。

21.图5是图3再一角度的结构图。

22.图6是图3的俯视图。

23.图7是图3又一角度的结构图。

24.附图标记说明:

25.100、高精度微钻针;

26.10、钻针本体;101、切削段;11、主切屑刃;111、前刀面;112、后刀面;12、横刃;13、排屑槽;14、螺旋槽;

27.20、刀柄。

具体实施方式

28.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

29.请参阅图1至图3,本实用新型提供了一种高精度微钻针100,适用于对pcb进行钻孔加工,亦可以用于对其他板材或工件进行钻孔。高精度微钻针100包括刀柄20以及设置于刀柄20上的钻针本体10,钻针本体10远离刀柄20的端部设置有两个主切屑刃11,两个主切屑刃11按一定的角度倾斜的设置于钻针本体10的端部。两个主切屑刃11结构相同,一个主切屑刃11按一定的角度旋转能够到达另一个主切屑刃11的位置上。两主切屑刃11之间为横刃12。具体地,每主切屑刃11均包括前刀面111和后刀面112,前刀面111和后刀面112按预设

角度相交以形成主切屑刃11。如图3所示,前刀面111和后刀面112之间的夹角为a,前刀面111和后刀面112之间的夹角越大,主切屑刃11的强度越大,更不容易崩刃,主切削刃的刃口亦更加耐磨。示例性的,预设角度a可以为介于60

°

至78

°

之间的任意合适角度。另一方面,每个主切屑刃11的前刀面111沿其对应的主切屑刃11的长度方向开设有排屑槽13,排屑槽13用于切屑的排出。借由排屑槽13以加长主切屑刃11的长度并缩短横刃12的长度。可以理解的,排屑槽13在前刀面111上沿其对应的主切屑刃11的长度方向进行开设。设置有排屑槽13,能更好的断屑,更便于切屑的排出。同时,通过排屑槽13还增长了主切屑刃11的长度,并缩短横刃12的长度。主切屑刃11的加长,能更好的作用于pcb等板材或其他待加工的工件,能更好的对待加工工件进行钻削,更有利于切屑的形成。主切屑刃11的加长,还使得钻削时轴向受力减小,钻针头部不容易摆动,从而使得孔位精度得到提升。再一方面,横刃12的缩短,减少了横刃12部分在钻削时因挤压pcb板材而形成的轴向抗力,钻针本体10头部不容易摆动,从而使得孔位精度得到提升。本实用新型的高精度微钻针100,通过加大前刀面111和后刀面112之间的夹角a,使得主切屑刃11的刃部更耐磨;通过在心部增设一个排屑槽13,更便于断屑且加工精度更好,适于广泛推广使用。

30.请参阅图3至图7,在一些可选的实施例中,钻针本体10远离刀柄20的一端为切削段101。主切屑刃11和横刃12设置于切削段101上,切削段101沿周面呈螺旋的设置有连接于排屑槽13的螺旋槽14,螺旋槽14用于排屑。具体地,排屑槽13位于主切屑刃11和螺旋槽14之间,且排屑槽13靠近切削段101的中心,以能加长主切屑刃11的长度并缩短横刃12的长度。可以理解的,螺旋槽14连接于主切屑刃11,为了能更好的断屑、排屑,在螺旋槽14靠近主切屑刃11的位置开设一个排屑槽13。设置有排屑槽13,减少了主切屑刃11对待钻孔工件的挤压,更便于断屑和排屑;同时还增长了主切屑刃11,并缩短横刃12,能更好的提供钻削精度。

31.请参阅图3至图5,在一些可选的实施例中,排屑槽13连通螺旋槽14的一端朝靠近螺旋槽14的方向倾斜,以能更好的进行排屑。可以理解的,排屑槽13开设在螺旋槽14上并连通于主切屑刃11,通过增加一个排屑槽13,使得主切屑刃11与待钻孔工件接触面积增大了,同时,能够减少钻针本体10对待钻孔工件的挤压,也能更好的进行排屑,钻削的切屑能够通过排屑槽13传送到螺旋槽14进行排屑。排屑槽13开设时往螺旋槽14的方向倾斜,能够更有利于切屑从排屑槽13进入螺旋槽14进行排屑。增加排屑槽13,切屑在pcb板上不会随意喷溅散落,断屑效果更好,断屑不会被挤碎而随意散落。切屑可以通过排屑槽13进入螺旋槽14,然后落入一定的区域,更便于清洁。

32.请参阅图4和图5,在一些可选的实施例中,排屑槽13与前刀面111光滑过渡,使得主切屑刃11钻削的切屑能够更好的进入到排屑槽13内,并通过排屑槽13对切屑进行排出,或通过排屑槽13使切屑进入到螺旋槽14内进行排出。示例性的,排屑槽13呈弧形结构。当然,排屑槽13亦可以呈凹字型等其他结构,只要排屑槽13能够连通主切屑刃11进行排屑即可。但更优的,为了切屑能更好的进行排出,且能更方便的进行加工排屑槽13,排屑槽13呈弧形结构。

33.请参阅图3至图7,在一些可选的实施例中,排屑槽13的深度介于钻针本体10直径的15%至20%之间。可以理解的,为了能更好的进行切削和排屑,排屑槽13的深度在合理的范围进行设计。排屑槽13的深度关系到主切屑刃11的有效切屑面积以及切屑的排出。同时,随着钻针本体10的直径变化,相应排屑槽13的深度亦要随着进行变化。排屑槽13的深度大

约占钻针本体10直径的15%至20%。

34.请参阅图3至图7,在一些可选的实施例中,主切屑刃11的长度介于钻针本体10直径的50%至55%之间。由于开设了排屑槽13,使得主切屑刃11的长度增长了,能更有效的进行切屑,减少了对待钻孔工件的挤压,使得使得钻削时轴向受力减小,钻针头部不容易摆动,从而使得孔位精度得到提升。可以理解的,主切屑刃11的长度直接关系到整体加工的精度,主切屑刃11增加的长度直接与排屑槽13的开槽位置及大小相关,排屑槽13的开设角度和位置要更有利于切屑的排出。故,主切屑刃11增长的长度大约占钻针本体10直径的七分之一到五分之一。即主切屑刃11的长度大约是钻针本体10直径的50%至55%之间。

35.请参阅图3至图7,在一些可选的实施例中,横刃12的长度介于钻针本体10直径的3%至5%之间。可以理解的,开设了排屑槽13,不仅使得主切屑刃11变长了,同时,横刃12变短了。横刃12变短,减少了横刃12部分在钻削时因挤压pcb板材而形成的轴向抗力,钻针头部不容易摆动,从而使得孔位精度得到提升。横刃12缩短的长度直接与排屑槽13的开槽位置及大小相关,排屑槽13的开设角度和位置要更有利于切屑的排出。故,横刃12相较没有排屑槽13的横刃12,缩短的长度大约占钻针本体10直径的十分之一到八分之一。即横刃12的长度大约是钻针直径的3%到5%之间。

36.如图1至图7所示,本实用新型的高精度微钻针100,适用于在pcb上开孔,亦可以用于在其他工件上开孔。高精度微钻针100包括刀柄20以及设置于刀柄20上的钻针本体10,钻针本体10远离刀柄20的一端为切削段101,切削段101的端部倾斜的设置有两主切屑刃11,两主切屑刃11结构相同,两主切屑刃11之间为横刃12。切削段101上螺旋的设置有连通于主切屑刃11的螺旋槽14,螺旋槽14与主切屑刃11之间开设有排屑槽13,排屑槽13与前刀面111光滑过渡。螺旋槽14和排屑槽13均用于排屑。每主切屑刃11均包括前刀面111和后刀面112,前刀面111和后刀面112按60

°

至78

°

的预设角度相交形成主切屑刃11。由于增大了前刀面111与后刀面112之间的夹角,使得主切屑刃11的强度更大,主切削刃的刃口更加耐磨。而排屑槽13在前刀面111上沿其对应的主切屑刃11的长度方向进行开设。设置有排屑槽13,能更好的断屑,更便于切屑的排出。同时,设置有排屑槽13还增长了主切屑刃11的长度,并缩短横刃12的长度。主切屑刃11的加长,能更好的作用于pcb等板材或其他工件,更有利于切屑的形成,使得钻削时轴向受力减小,钻针头部不容易摆动,从而使得孔位精度得到提升。另一方面,横刃12的缩短,减少了横刃12部分在钻削时因挤压pcb板材而形成的轴向抗力,钻针头部不容易摆动,从而使得孔位精度得到提升。本实用新型的高精度微钻针100,主切屑刃11的刃部更耐磨,设置有排屑槽13,更便于断屑且加工精度更好,适于广泛推广使用。

37.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1