一种管材自动切断装置的制作方法

1.本实用新型属于管材切割技术领域,具体涉及一种管材自动切断装置。

背景技术:

2.工厂在产品生产时,需要对短管进行切断。在对管材进行切断时需要使用夹持件将短管固定,然后使用切割机对管材进行切割。

3.当批量对管材进行切割时,需要重复性对管材进行夹持固定以及对夹持件上切断完成的管材进行拆卸,非常不方便,导致对管材切断的效率低下。

技术实现要素:

4.针对上述的不足,本实用新型提供了一种管材自动切断装置,可以直接将待切管材批量放入下料斗中,随着限位辊的转动逐个对待切管材进行切断,无需手动对管材进行夹持及拆卸操作,方便快捷。通过使用管材限位机构,对管材进行批量切断且切断完成的管材直接落入成品收纳箱中,切断时无需对管材进行单独的夹持和拆卸作业,提高了对管材的切断效率。

5.本实用新型是通过以下技术方案实现的:

6.一种管材自动切断装置,包括管材限位机构和切割机,管材限位机构包括限位辊、位于限位辊上方的下料斗以及成品收纳箱。限位辊开设有沿其轴向方向的限位槽以及垂直于限位槽的切割槽,限位槽能够容纳待切管材。切割机包括伸入所述切割槽的切割刀,切割机与限位辊之间还设置有压管板,压管板能够防止管材移出下料斗后直接脱离限位辊落至外界。压管板与限位辊之间形成管材切割区,以对管材进行切割。限位辊转动以带动位于限位槽内的待切管材逐个进入管材切割区,进而对限位槽内的管材进行逐个切断。

7.进一步地,限位辊的一侧设置有驱动限位辊转动的转动把手,另一侧安装有棘轮机构,棘轮机构限制限位辊沿与上述转动方向相反的方向转动。工作人员通过转动转动把手来对限位辊转动提供动力支持,棘轮机构能够防止管材受到切割力时限位辊反向转动阻碍对管材的切断。

8.进一步地,限位槽沿限位辊的周向方向均匀分布,待切管材的外径和限位槽的内径的比值范围为1:1到1:1.2,保证一个限位槽内仅能容纳一个待切管材。

9.进一步地,切割刀伸入切割槽的深度大于限位辊上限位槽的凹陷深度,保证切割刀能够将限位槽内的管材切断。

10.进一步地,管材限位机构的底板上开设有滑动槽,成品收纳箱底部安装有与滑动槽配合的滑动块,便于对成品收纳箱安放位置的确定以及对成品收纳箱的移动。

11.进一步地,成品收纳箱包括位于管材切割区下方的第一收纳箱以及位于第一收纳箱一侧的备用收纳箱,第一收纳箱和备用收纳箱交替使用,实现对管材的不间断切断作业。

12.进一步地,下料斗与限位辊之间的间隙宽度小于待切管材的直径。防止管材在下料斗与限位辊之间的间隙处脱离。

13.进一步地,压管板与下料斗固定连接,压管板与限位辊之间的间隙宽度等于下料斗与限位辊之间的间隙宽度。防止管材在压管板与限位辊之间的间隙处脱离。

14.进一步地,切割机的切刀轴上安装有两组切割刀,限位辊上开设有与各切割刀对应的切刀槽,实现将一根管材切断成三段。

15.进一步地,切割机还包括包裹切割刀的防护罩以及驱动切割刀运行的驱动电机。防护罩用于防止切割产生的碎屑飞溅而造成人员损伤,驱动电机为切割刀转动提供动力支持。

附图说明

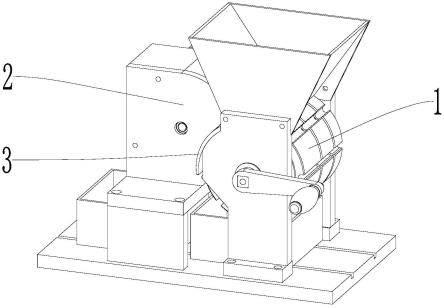

16.图1用以说明本实用新型中一种管材自动切断装置的一种示意性实施方式的连接示意图;

17.图2用以说明本实用新型中一种管材自动切断装置的一种示意性实施方式的结构示意图;

18.图3用以说明本实用新型中一种管材自动切断装置的另一种示意性实施方式的结构示意图;

19.图4用以说明本实用新型中一种管材自动切断装置的一种示意性实施方式的主视图;

20.图5用以说明本实用新型中一种管材自动切断装置的一种示意性实施方式的剖视图。

21.附图标记:

22.1、管材限位机构,11、限位辊,111、限位槽,112、切割槽,113、转动把手,114、棘轮机构,12、下料斗,13、成品收纳箱,131、滑动块,132、第一收纳箱,133、备用收纳箱,14、底板,141、滑动槽,2、切割机,21、切割刀,22、防护罩,23、驱动电机,3、压管板,4、管材切割区。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.需要说明的是,本实用新型实施例中的左、右、上、下、前、后等方位用语,仅是互为相对概念或是以产品的正常使用状态,即产品的行进方向为参考的,而不应该认为是具有限定性的。

25.另外,还需要说明的是,本实用新型实施例中所提到的“相对运动”等动态用语,不仅是位置上的变动,还包括转动、滚动等位置上没有发生相对变化,但状态却发生改变的运动。

26.最后,需要说明的是,当组件被称为“位于”或“设置于”另一个组件,它可以在另一个组件上或可能同时存在居中组件。当一个组件被称为是“连接于”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。

27.如图1至图5所示一种管材自动切断装置,包括管材限位机构1和切割机2,管材限

位机构1包括限位辊11、位于限位辊11上方的下料斗12以及成品收纳箱13。限位辊11开设有沿其轴向方向的限位槽111以及垂直于限位槽111的切割槽112,限位槽111能够容纳待切管材。切割机2包括伸入所述切割槽112的切割刀21,切割机2与限位辊11之间还设置有压管板3,压管板3能够防止管材移出下料斗12后直接脱离限位辊11落至外界。压管板3与限位辊11之间形成管材切割区4,以对管材进行切割。限位辊11转动以带动位于限位槽111内的待切管材逐个进入管材切割区4,进而对限位槽111内的管材进行逐个切断。

28.在一实施例中,首先将批量的待切管材放入下料斗12内,管材在重力的作用下落入限位辊11上开设的限位槽111内。限位辊11转动以带动限位槽111内的待切管材进入管材切割区4,随着位于限位槽111内的待切管材的转动,待切管材逐渐与切割刀21抵接,然后位于限位槽111内的待切管材继续随限位辊11转动以使切割刀21将待切管材切断。需要说明的是,切割刀21始终处于自转状态,其位置并没有变化。处于管材切割区4的待切管材仍位于限位槽111内,且受到压管板3的限制,无法脱离限位槽111。被切断的管材继续随着限位辊11转动,直至脱离管材切割区4落入下方的成品收纳箱13内,以完成对管材的切断。

29.优选的,限位辊11的一侧设置有驱动限位辊11转动的转动把手113,另一侧安装有棘轮机构114,棘轮机构114限制限位辊11沿与上述转动方向相反的方向转动。工作人员通过转动转动把手113来对限位辊11转动提供动力支持,棘轮机构114能够防止管材受到切割力时限位辊11反向转动阻碍对管材的切断。

30.在一实施例中,工作人员通过转动把手113来对限位辊11提供动力支持,人工调整限位辊11的转动速度,有助于顺利完成管材的切断。棘轮机构114能够限制限位辊11的转动方向。当限位槽111内的管材被切割刀21切割时,管材受到切割刀21的切割力,间接推动限位辊11反向转动,不利于对管材的切割,设置棘轮机构114以防止限位辊11反向转动。需要说明的是,本技术的管材自动切断装置,指的是管材被切割刀21自动切断,而非人工使用手工锯齿对管材进行切断。并不是实现对管材切断的完全自动化,性质上属于半自动话的一种,仍需要人工转动转动把手113来对管材进行移动。通过电动机来替换转动把手113,可以实现管材的自动化切断,但是由于管材在切割时受力的不均衡性,采用电动机替换转动把手113很容易出现故障,因此,本技术采用人工转动转动把手113的方式来为限位辊11转动提供动力,具有良好的稳定性。

31.优选的,限位槽111沿限位辊11的周向方向均匀分布,待切管材的外径和限位槽111的内径的比值范围为1:1到1:1.2,保证一个限位槽111内仅能容纳一个待切管材。

32.在一实施例中,限位槽111为半圆柱形长条槽,其内径优选为与待切管材的内径相同,为了保证管材能够容易地进入限位槽111内,可将限位槽111的内径设计为略大于管材内径。

33.优选的,切割刀21伸入切割槽112的深度大于限位辊11上限位槽111的凹陷深度,保证切割刀21能够将限位槽111内的管材切断。

34.在一实施例中,切割刀21伸入切割槽112的深度大于限位辊11上限位槽111的凹陷深度,以将位于限位槽111内的管材切断,若切割刀21伸入切割槽112的深度小于限位辊11上限位槽111的凹陷深度,那么进行够对管材进行切割,而无法实现对管材的切断。

35.优选的,管材限位机构1的底板14上开设有滑动槽141,成品收纳箱13底部安装有与滑动槽141配合的滑动块131,便于对成品收纳箱13安放位置的确定以及对成品收纳箱13

的移动。

36.在一实施例中,管材限位机构1的底板14上开设有滑动槽141,成品收纳箱13底部安装有与滑动槽141配合的滑动块131,有助于成品收纳箱13在底板14上滑动。同时滑动槽141的位置在横向上限制了成品收纳箱13的安装位置,有助于将成品收纳箱13快速地、准确地移动到指定位置。

37.优选的,成品收纳箱13包括位于管材切割区4下方的第一收纳箱132以及位于第一收纳箱132一侧的备用收纳箱133,第一收纳箱132和备用收纳箱133交替使用,实现对管材的不间断切断作业。当第一收纳箱132内的管材装满后,将第一收纳箱132沿滑动槽141滑出,同时将备用收纳箱133滑动至原第一收纳箱132的位置,以实现不间断地对管材进行切断。

38.优选的,下料斗12与限位辊11之间的间隙宽度小于待切管材的直径。防止管材在下料斗12与限位辊11之间的间隙处脱离。

39.优选的,压管板3与下料斗12固定连接,压管板3与限位辊11之间的间隙宽度等于下料斗12与限位辊11之间的间隙宽度。防止管材在压管板3与限位辊11之间的间隙处脱离。

40.在一实施例中,落入限位槽111的待切管材随着限位辊11的转动进入管材切割区4,下料斗12内的其他管材由于内径大于下料斗12与限位辊11之间的间隙宽度,无法从上述间隙中流出。因此,落料斗内的待切管材,会随着限位辊11的转动逐个被限位槽111带出至管材切割区4,以使切割刀21对管材进行逐个切割。

41.优选的,切割机2的切刀轴上安装有两组切割刀21,限位辊11上开设有与各切割刀21对应的切刀槽,实现将一根管材切断成三段。

42.在一实施例中,当需要将一根管材切断成三段时,需要在一个切刀轴上安装两个切割刀21,对应的在限位辊11上开设两组切刀槽,切割刀21的安装位置应与切刀槽的位置相互对应,以实现同时对一根管材切断成三段。

43.优选的,切割机2还包括包裹切割刀21的防护罩22以及驱动切割刀21运行的驱动电机23。防护罩22用于防止切割产生的碎屑飞溅而造成人员损伤,驱动电机23为切割刀21转动提供动力支持。

44.在一实施例中,使用切割刀21对管材进行切断作业时,切割产生的碎屑很容易飞溅伤人,因此在切割刀21外包裹一层防护罩22,以防止碎屑飞溅对人造成损伤。采用驱动电机23为切割刀21提供动力支持。

45.当采用上述一种管材自动切断装置时,可以直接将待切管材批量放入下料斗12中,随着限位辊11的转动逐个对待切管材进行切断,无需手动对管材进行夹持及拆卸操作,方便快捷。通过使用管材限位机构1,对管材进行批量切断且切断完成的管材直接落入成品收纳箱13中,切断时无需对管材进行单独的夹持和拆卸作业,提高了对管材的切断效率。

46.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1