一种滚动式介质颗粒成型设备的制作方法

1.本实用新型涉及介质颗粒的机械生产设备技术领域,特别是一种滚动式介质颗粒成型设备。

背景技术:

2.介质颗粒是电磁波透镜的重要组成部分,现时的电磁波透镜用的介质颗粒生产方式多种多样,申请人曾申请过专利号为2021110775694、名称是“电磁介电材料片、电磁介电颗粒及其生产方法”的技术方案,这一技术方案中是先制成片体状的原板,该原板也就是介质板,之后再对介质板进行切割形成介电颗粒,现时对介质板进行切割的方式是手动进行裁切的,人工对介质板裁切的方式,生产效率低,工人的劳动强度高,不利于企业的长远发展。

技术实现要素:

3.本实用新型的目的在于提供一种滚动式介质颗粒成型设备,该滚动式介质颗粒成型设备具有结构简单、设计合理、生产效率高且可大大降低工人劳动强度等优点。

4.本实用新型的技术方案是这样实现的:一种滚动式介质颗粒成型设备,其特点在于包括切割装置、传送装置和切粒装置;所述切割装置、传送装置和切粒装置沿一直线依次排列,切割装置、传送装置和切粒装置三者直线排列的方向为前后方向,在水平面上与前后方向垂直的方向为左右方向,垂直于水平面的方向为上下方向;

5.所述切割装置包括切割滚刀、切割刀架、下托板和切割电机,所述切割滚刀包括切割辊和若干圆形切刀,若干圆形切刀套装固定在切割辊上,若干圆形切刀沿切割辊的轴线布设,切割辊的两端可转动地安装在切割刀架上,切割辊的轴线沿左右方向布设;所述切割电机与切割刀架相对固定,切割电机用于驱动切割辊转动;所述下托板与切割刀架相对固定,下托板处于切割滚刀的下方,在下托板上形成有若干沿前后方向布设的嵌入缝隙,一嵌入缝隙与一圆形切刀对应,圆形切刀的底端插入至嵌入缝隙中;

6.所述传送装置包括安装架、传送电机、上传送辊和下传送辊,所述上传送辊、下传送辊各自的两端均可转动地安装在安装架上,下传送辊处于上传送辊的下方,下传送辊、上传送辊各自的轴线均沿左右方向布设,在下传送辊与上传送辊之间形成有传送间隙;所述传送电机与安装架相对固定,传送电机用于驱动下传送辊转动;

7.安装架上在背向切割装置的那一侧还安装有余料导向机构,余料导向机构包括上导向辊和下导向辊;所述下导向辊的两端可转动地安装在安装架上,该下导向辊与下传送辊之间传动连接;在安装架上可转动地安装有2个转动臂,各转动臂的转动轴线均沿左右方向布设;所述上导向辊的轴线、下导向辊的轴线均沿左右方向布设,上导向辊的两端均与一转动臂可转动连接,且上导向辊的轴线处于下导向辊的轴线背向安装架的那一侧上方;

8.所述切粒装置包括切粒刀座、上滚刀、切粒电机和下切刀,所述下切刀与切粒刀座相对固定,下切刀处于切粒刀座与余料导向机构之间,下切刀的刀刃朝向切粒刀座所在方

向设置,下切刀的刀刃还沿左右方向布设;所述上滚刀包括切粒辊和若干上切刀,若干上切刀安装在切粒辊上,若干上切刀环绕切粒辊的轴线布设,各上切刀的刀刃沿左右方向布设;切粒辊的两端可转动地安装在切粒刀座上,切粒辊的轴线沿左右方向布设,上滚刀通过转动而致各上切刀的刀刃与下切刀的刀刃配合剪切;所述切粒电机与切粒刀座相对固定,切粒电机用于驱动上滚刀转动。

9.本方案在使用时,将介质板穿过切割装置的切割滚刀与下托板之间的间隙后,进入到传送装置的传送间隙中,为了避免产生较多的废料,也可手动推动介质板穿过切割滚刀与下托板之间的间隙,在手动推动介质板时,切割装置的切割电机带动切割滚刀转动,使圆形切刀对介质板进行切割,若干圆形切刀沿左右方向并排布设的设计,这样使得每相邻的2片圆形切刀之间会将介质板切割形成条形状介质材料;之后,当介质板进入到传送装置的传送间隙中时,此时可取消人工推动介质板的动作,传送装置启动将介质板向切粒装置方向传送,介质板在传送装置的作用下移动过程中,切割装置的切割滚刀不断转动而持续对介质板进行切割形成条形状介质材料,而介质板经切割滚刀切割后,通常在介质板的左、右两侧会产生余料,此时余料可经过余料导向机构的上导向辊、下导向辊夹压并往下传送,避免余料被传送至切粒装置进行切粒;当条形状介质材料在传送装置作用下传送至切粒装置中时,切粒装置的上滚刀在切粒电机作用下转动,使得上滚刀上的上切刀的刀刃与下切刀的刀刃配合对越过下切刀的那部分介质材料进行裁切,从而实现将介质板切割成介质颗粒;本方案的整个工作过程自动化程度高,大大减小了人工的介入,结构简单,生产成本低;而切割滚刀、上滚刀均是转动式进行裁切的方式,也大大提高了生产效率。

10.进一步地,各上切刀均是片体状结构,上滚刀上相邻的2片上切刀所形成的夹角α优选在15

°

~25

°

的范围内。

11.进一步地,本实用新型还包括压料机构,该压料机构处于切割装置与传送装置之间,压料机构包括连接杆和若干压片,所述连接杆设置在切割刀架的侧旁,连接杆的轴线沿左右方向布设;若干压片各自的一端均与连接杆连接,若干压片沿左右方向并排布设,各压片的另一端为夹压端,在压片的夹压端与下托板的顶面之间形成介质材料通过空间,在各圆形切刀的两侧均设有一压片的夹压端。

12.进一步地,压料机构还包括左安装座和右安装座,左安装座、右安装座与切割刀架相对固定,在左安装座、右安装座上均安装有可上下滑动的滑块,左安装座、右安装座各自的滑块上均形成有沿上下方向布设的螺孔,左安装座、右安装座上各自可转动地安装有螺柱,左安装座、右安装座自身的螺柱是穿置于其滑块的螺孔中并与螺孔螺纹连接的;所述连接杆的一端与左安装座上的滑块固定连接,连接杆的另一端与右安装座上的滑块固定连接。

13.进一步地,本实用新型还包括成品收集箱,成品收集箱处于切粒装置的下方,成品收集箱的箱口朝向切粒装置所在方向设置。

14.进一步地,本实用新型还包括余料收集箱,余料收集箱处于余料导向机构的下方,余料收集箱的箱口朝向余料导向机构所在方向设置。

15.进一步地,本实用新型还包括前承托台和后承托台,前承托台、后承托台均与切割装置相对固定,前承托台设置在切割装置的前侧,后承托台设置在切割装置与传送装置之间,在前承托台、后承托台各自的顶面的左、右侧边上均形成有导向凸边;所述下托板固定

在前承托台与后承托台之间。

16.本实用新型的有益效果:具有结构简单、设计合理、生产效率高且可大大降低工人劳动强度等优点。

附图说明

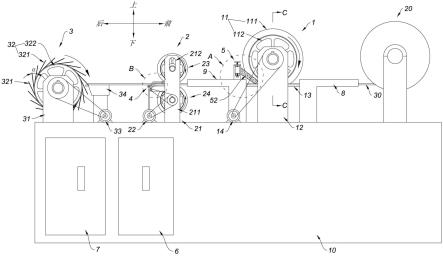

17.图1为实施例的主视结构示意图。

18.图2为实施例的俯视结构示意图。

19.图3为图1中a部分的放大结构示意图。

20.图4为图1中b部分的放大结构示意图。

21.图5为图1中c-c方向剖开后切割滚刀与下托板的配合结构示意图。

22.附图标记说明:1-切割装置;11-切割滚刀;111-圆形切刀;112-切割辊;12-切割刀架;13-下托板;131-嵌入缝隙;14-切割电机;2-传送装置;21-安装架;211-右立板;212-长形孔;22-传送电机;23-上传送辊;24-下传送辊;25-转动臂;3-切粒装置;31-切粒刀座;32-上滚刀;321-上切刀;322-切粒辊;33-切粒电机;34-下切刀;4-余料导向机构;41-上导向辊;42-下导向辊;5-压料机构;51-连接杆;52-压片;53-右安装座;54-滑块;55-螺柱;56-手轮;6-余料收集箱;7-成品收集箱;8-前承托台;9-后承托台;10-支撑台;20-卷材安放架;30-介质板;301-余料。

具体实施方式

23.如图1、图2、图3、图4、图5所示,本实施例的一种滚动式介质颗粒成型设备,包括切割装置1、传送装置2和切粒装置3;所述切割装置1、传送装置2和切粒装置3沿一直线依次排列,切割装置1、传送装置2和切粒装置3三者直线排列的方向为前后方向,在水平面上与前后方向垂直的方向为左右方向,垂直于水平面的方向为上下方向;

24.所述切割装置1包括切割滚刀11、切割刀架12、下托板13和切割电机14,所述切割滚刀11包括切割辊112和若干圆形切刀111,若干圆形切刀111套装固定在切割辊112上,若干圆形切刀111沿切割辊112的轴线布设,切割辊112的两端可转动地安装在切割刀架12上,切割辊112的轴线沿左右方向布设;所述切割电机14与切割刀架12相对固定,切割电机14用于驱动切割辊112转动,切割电机14具体采用同步带来驱动切割辊112转动;所述下托板13与切割刀架12相对固定,下托板13处于切割滚刀11的下方,在下托板13上形成有若干沿前后方向布设的嵌入缝隙131,一嵌入缝隙131与一圆形切刀111对应,圆形切刀111的底端插入至嵌入缝隙131中;

25.所述传送装置2包括安装架21、传送电机22、上传送辊23和下传送辊24,所述上传送辊23、下传送辊24各自的两端均可转动地安装在安装架21上,下传送辊24处于上传送辊23的下方,下传送辊24、上传送辊23各自的轴线均沿左右方向布设,在下传送辊24与上传送辊23之间形成有传送间隙;所述传送电机22与安装架21相对固定,传送电机22用于驱动下传送辊24转动,传送电机22具体采用同步带来驱动下传送辊24转动;

26.安装架21上在背向切割装置1的那一侧还安装有余料导向机构4,余料导向机构4包括上导向辊41和下导向辊42;所述下导向辊42的两端可转动地安装在安装架21上,该下导向辊42与下传送辊24之间传动连接,下传送辊24与下导向辊42之间采用同步带连接实现

同步转动;在安装架21上可转动地安装有2个转动臂25,各转动臂25的转动轴线均沿左右方向布设;所述上导向辊41的轴线、下导向辊42的轴线均沿左右方向布设,上导向辊41的两端均与一转动臂25可转动连接,且上导向辊41的轴线处于下导向辊42的轴线背向安装架21的那一侧上方;

27.所述切粒装置3包括切粒刀座31、上滚刀32、切粒电机33和下切刀34,所述下切刀34与切粒刀座31相对固定,下切刀34处于切粒刀座31与余料导向机构4之间,下切刀34的刀刃朝向切粒刀座31所在方向设置,下切刀34的刀刃还沿左右方向布设;所述上滚刀32包括切粒辊322和若干上切刀321,若干上切刀321安装在切粒辊322上,若干上切刀321环绕切粒辊322的轴线布设,各上切刀321的刀刃沿左右方向布设,各上切刀321均是片体状结构,上滚刀32上相邻的2片上切刀321所形成的夹角α为20

°

;切粒辊322的两端可转动地安装在切粒刀座31上,切粒辊322的轴线沿左右方向布设,上滚刀32通过转动而致各上切刀321的刀刃与下切刀34的刀刃配合剪切;所述切粒电机33与切粒刀座31相对固定,切粒电机33用于驱动上滚刀32转动,切粒电机33具体采用同步带来驱动上滚刀32转动。

28.如图1、图2、图3所示,本滚动式介质颗粒成型设备还包括压料机构5,该压料机构5处于切割装置1与传送装置2之间,压料机构5包括连接杆51和若干压片52,所述连接杆51设置在切割刀架12的侧旁,连接杆51的轴线沿左右方向布设;若干压片52各自的一端均与连接杆51连接,若干压片52沿左右方向并排布设,各压片52的另一端为夹压端,在压片52的夹压端与下托板13的顶面之间形成介质材料通过空间,在各圆形切刀111的两侧均设有一压片52的夹压端。介质板30主要由发泡材料制成,重量轻,通过设置压料机构5的设计,在使用时可避免在切割滚刀11的作用下介质板30上下浮动的幅度过大,影响切割滚刀11对介质板30的切割质量。

29.为了可以对压片52的夹压端与下托板13的顶面之间的介质材料通过空间的高度进行调整,如图1、图2、图3所示,压料机构5还包括左安装座和右安装座53,左安装座、右安装座53与切割刀架12相对固定,在左安装座、右安装座53上均安装有可上下滑动的滑块54,左安装座、右安装座53各自的滑块54上均形成有沿上下方向布设的螺孔,左安装座、右安装座53上各自可转动地安装有螺柱55,左安装座、右安装座53自身的螺柱55是穿置于其滑块54的螺孔中并与螺孔螺纹连接的;所述连接杆51的一端与左安装座上的滑块固定连接,连接杆51的另一端与右安装座53上的滑块54固定连接。左安装座与右安装座53的结构是一样的,在使用时可通过转动左安装座、右安装座53上的螺柱55,使左安装座、右安装座53上的滑块54可带动连接杆51作上下移动,从而实现对压片52的夹压端与下托板13的顶面之间的介质材料通过空间的高度进行调整;为了方便转动左安装座、右安装座53上的螺柱55,在左安装座、右安装座53上的螺柱55的顶端还安装有手轮56。

30.为了对本滚动式介质颗粒成型设备切割得到的颗粒产品进行收集,如图1、图2所示,本滚动式介质颗粒成型设备还包括成品收集箱7,成品收集箱7处于切粒装置3的下方,成品收集箱7的箱口朝向切粒装置3所在方向设置。

31.为了对工作时产生的余料进行收集,进一步提高工作效率,使用起来更加方便,如图1、图2所示,本滚动式介质颗粒成型设备还包括余料收集箱6,余料收集箱6处于余料导向机构4的下方,余料收集箱6的箱口朝向余料导向机构4所在方向设置。

32.为了避免工作时介质板30在移动过程中会发生左右偏移,如图1、图2所示,本滚动

式介质颗粒成型设备还包括前承托台8和后承托台9,前承托台8、后承托台9均与切割装置1相对固定,前承托台8设置在切割装置1的前侧,后承托台9设置在切割装置1与传送装置2之间,在前承托台8、后承托台9各自的顶面的左、右侧边上均形成有导向凸边;所述下托板13固定在前承托台8与后承托台9之间。压料机构5的左安装座和右安装座53对应安装在后承托台9的左右两侧。

33.为了使本滚动式介质颗粒成型设备结构更加合理,本滚动式介质颗粒成型设备还包括支撑台10,如图1、图2所示,所述切割装置1、传送装置2和切粒装置3均固定在支撑台10上;支撑台10设有第一安装空间和第二安装空间;所述余料收集箱6从支撑台10的侧面嵌入在第一安装空间内,在支撑台10的顶面上形成有与余料收集箱6的箱口连通的开口;所述成品收集箱7从支撑台10的侧面嵌入在第二安装空间内,在支撑台10的顶面上形成有与成品收集箱7的箱口连通的开口。在使用时余料收集箱6是呈抽屉式从支撑台10的侧面嵌入在第一安装空间内,成品收集箱7是呈抽屉式从支撑台10的侧面嵌入在第二安装空间内。

34.为了使传送装置2的结构更加合理,如图1、图2所示,所述安装架21包括左立板和右立板211,左立板与右立板211呈相对设置,在左立板和右立板211上均形成有长形孔212,左立板和右立板211各自的长形孔212的长度方向均沿上下方向布设;所述下传送辊24的一端可转动地安装在左立板上,下传送辊24的另一端可转动地安装在右立板211上;所述上传送辊23的一端可转动地安装在左立板的长形孔中,上传送辊23的另一端可转动地安装在右立板211的长形孔212中。左立板与右立板211的结构是一样的,通过这样的设计,上传送辊23可上下浮动与下传送辊24配合压紧不同厚度的介质板30并将介质板30传送。

35.在使用时,如图1、图2所示,本滚动式介质颗粒成型设备还包括卷材安放架20,卷材安放架20设置在切割装置1的前方,在卷材安放架20上可转动地安装有涨轴,该涨轴用于穿置卷装有介质板30的料筒。在使用时,卷材安放架20上的卷材放卷将介质板30穿过切割装置1的切割滚刀11与下托板13之间的间隙后,进入到传送装置2的传送间隙中,为了避免产生较多的废料,也可手动推动介质板30穿过切割滚刀11与下托板13之间的间隙,在手动推动介质板30时,切割装置1的切割电机14带动切割滚刀11转动,使圆形切刀111对介质板30进行切割,若干圆形切刀111沿左右方向并排布设的设计,这样使得每相邻的2片圆形切刀111之间会将介质板30切割形成条形状介质材料;之后,当介质板30进入到传送装置2的传送间隙中时,此时可取消人工推动介质板30的动作,传送装置2启动将介质板30向切粒装置3方向传送,介质板30在传送装置2的作用下移动过程中,切割装置1的切割滚刀11不断转动而持续对介质板30进行切割形成条形状介质材料,而介质板30经切割滚刀11切割后,通常在介质板30的左、右两侧会产生余料301,此时余料301可经过余料导向机构4的上导向辊41、下导向辊42夹压并往下传送,避免余料301被传送至切粒装置3进行切粒;当条形状介质材料在传送装置2作用下传送至切粒装置3中时,切粒装置3的上滚刀32在切粒电机33作用下转动,使得上滚刀32上的上切刀321的刀刃与下切刀34的刀刃配合对越过下切刀34的那部分介质材料进行裁切,从而实现将介质板30切割成介质颗粒;本方案的整个工作过程自动化程度高,大大减小了人工的介入,结构简单,生产成本低;而切割滚刀11、上滚刀32均是转动式进行裁切的方式,也大大提高了生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1