一种汽车三角窗自动装配抓手的制作方法

1.本实用新型涉及汽车总装车间内饰装配生产线领域,具体涉及一种汽车三角窗自动装配抓手。

背景技术:

2.传统汽车内饰装配线上,机器人对三角窗涂胶完成后,通过人工进行装车,由于装配工人需要安装汽车前风挡玻璃、后风挡玻璃及三角窗玻璃,同时还要在三角窗涂胶夹具上投放新的三角窗,所以工人的劳动强度比较大,这带来了两方面的影响:

3.1、三角窗手动装车精度不高,一致性不好,传统装配工艺中三角窗由人工装车,而三角窗与车体的贴合有较高的位置精度要求,如果装配不当,会导致外观受影响,玻璃胶溢出,严重的甚至造成密封不严,雨水渗漏;

4.2、三角窗手动装车效率较低,一条生产线,在设计规划的时候,有其固有的生产节拍要求,各设备和人员要密切协同,但车身玻璃的装配有其特殊性,需集中装配,由于人工需要安装汽车前风挡玻璃、后风挡玻璃及三角窗玻璃,有些生产线还需要人工在三角窗涂胶夹具上投放新的三角窗,所以工人的劳动强度比较大,易疲劳,从而影响整体效率。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种汽车三角窗自动装配抓手,以克服上述现有技术中的不足。

6.本实用新型解决上述技术问题的技术方案如下:一种汽车三角窗自动装配抓手,包括:底板、升降变位机构、x组抓取模块、y组抓取模块、多个x组视觉相机和多个y组视觉相机,升降变位机构设置在底板上,x组抓取模块设置在升降变位机构上的一侧;多个x组视觉相机布置在x组抓取模块的外侧,并固定在底板上;y组抓取模块设置在底板上;多个y组视觉相机绕y组抓取模块布置,并固定在底板上。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,x组抓取模块包括x组双导杆气缸、x组检测开关、多个x组吸盘和多根x组支撑柱,x组双导杆气缸设置在升降变位机构上的一侧;x组检测开关和多个x组吸盘设置在x组双导杆气缸上;多根x组支撑柱设置在升降变位机构上,并绕x组双导杆气缸分布。

9.进一步,x组吸盘的数量为两个,x组支撑柱的数量为三根。

10.进一步,x组视觉相机的数量为两台,两台x组视觉相机通过固定杆与底板相连。

11.进一步,y组抓取模块包括y组检测开关、多个y组双导杆气缸、多个y组吸盘和多根y组支撑柱,底板上于升降变位机构相对的两侧各设置至少两个y组双导杆气缸,每个y组双导杆气缸上均设置有y组吸盘,升降变位机构各侧的底板上在相邻两个y组双导杆气缸之间设置至少两根y组支撑柱;y组检测开关设置在底板上。

12.进一步,y组双导杆气缸的数量为四个,y组支撑柱的数量为四根。

13.进一步,y组视觉相机的数量为三台,三台y组视觉相机布置在y组抓取模块的三个

方位,并通过固定杆与底板相连。

14.进一步,升降变位机构包括变位气缸和升降平台,升降平台布置在底板上方,变位气缸的活塞杆与底板相固定,变位气缸的缸体与升降平台相固定,x组抓取模块设置在升降平台上。

15.进一步,升降变位机构还包括多根变位导杆,升降平台与底板之间设置多根变位导杆。

16.本实用新型的有益效果是:

17.1)通过升降变位机构,实现x组抓取模块、y组抓取模块之间的切换,以适应不同车型的三角窗,提升产线兼容性;

18.2)三角窗在抓手上定位,确保定位的一致性好,可以降低工人的劳动强度;

19.3)引入视觉相机,提高三角窗装车精度;

20.4)由机器人抓手抓取三角窗进行涂胶和装车,其位置精度可以控制在

±

0.5mm以内;

21.5)通过合理的规划,使产线节拍能力达到40jph;

22.6)抓手伸缩部件采用气缸,具有一定的缓冲能力,避免在抓取三角窗时对其造成损伤。

附图说明

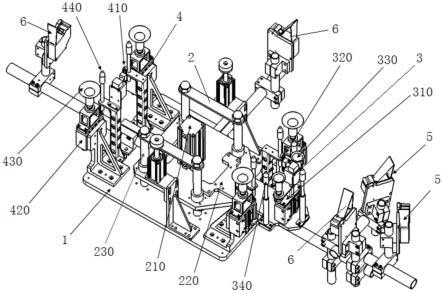

23.图1为本实用新型所述汽车三角窗自动装配抓手的立体图。

24.附图中,各标号所代表的部件列表如下:

25.1、底板,2、升降变位机构,210、变位气缸,220、升降平台,230、变位导杆,3、x组抓取模块,310、x组双导杆气缸,320、x组检测开关,330、x组吸盘,340、x组支撑柱,4、y组抓取模块,410、y组检测开关,420、y组双导杆气缸,430、y组吸盘,440、y组支撑柱,5、x组视觉相机,6、y组视觉相机。

具体实施方式

26.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

27.实施例1

28.如图1所示,一种汽车三角窗自动装配抓手,包括:底板1、升降变位机构2、x组抓取模块3、y组抓取模块4、多个x组视觉相机5和多个y组视觉相机6;

29.升降变位机构2设置在底板1上,x组抓取模块3设置在升降变位机构2上的一侧,即通过升降变位机构2可以实现对x组抓取模块3进行升降;

30.多个x组视觉相机5布置在x组抓取模块3的外侧,并且多个x组视觉相机5固定在底板1上;

31.y组抓取模块4设置在底板1上,多个y组视觉相机6绕y组抓取模块4布置,并且多个y组视觉相机6固定在底板1上。

32.实施例2

33.如图1所示,本实施例为在实施例1的基础上对其所进行的进一步改进,具体如下:

34.x组抓取模块3包括:x组双导杆气缸310、x组检测开关320、多个x组吸盘330和多根x组支撑柱340;

35.x组双导杆气缸310设置在升降变位机构2上的一侧,多个x组吸盘330设置在x组双导杆气缸310上,x组双导杆气缸310通过伸缩动作,可以实现对多个x组吸盘330进行升降;

36.x组检测开关320设置在x组双导杆气缸310上,x组双导杆气缸310通过伸缩动作,可以实现对x组检测开关320进行升降,多个x组吸盘330和x组检测开关320同步升降;

37.多根x组支撑柱340设置在升降变位机构2上,并且多根x组支撑柱340绕x组双导杆气缸310分布。

38.实施例3

39.如图1所示,本实施例为在实施例2的基础上对其所进行的进一步改进,具体如下:

40.x组吸盘330的数量优选为两个,而x组支撑柱340的数量优选为三根。

41.实施例4

42.如图1所示,本实施例为在实施例1或2或3的基础上对其所进行的进一步改进,具体如下:

43.x组视觉相机5的数量优选为两台,两台x组视觉相机5通过固定杆与底板1相连。

44.实施例5

45.如图1所示,本实施例为在实施例1或2或3或4的基础上对其所进行的进一步改进,具体如下:

46.y组抓取模块4包括:y组检测开关410、多个y组双导杆气缸420、多个y组吸盘430和多根y组支撑柱440;

47.底板1上于升降变位机构2相对的两侧各设置至少两个y组双导杆气缸420,而每个y组双导杆气缸420上均设置有y组吸盘430;

48.升降变位机构2各侧的底板1上在相邻两个y组双导杆气缸420之间设置至少两根y组支撑柱440;y组检测开关410设置在底板1上。

49.实施例6

50.如图1所示,本实施例为在实施例5的基础上对其所进行的进一步改进,具体如下:

51.y组双导杆气缸420的数量优选为四个,故底板1上于升降变位机构2相对的两侧各设置两个y组双导杆气缸420;

52.y组支撑柱440的数量优选为四根,故升降变位机构2各侧的底板1上在相邻两个y组双导杆气缸420之间设置两根y组支撑柱440。

53.实施例7

54.如图1所示,本实施例为在实施例5或6的基础上对其所进行的进一步改进,具体如下:

55.y组视觉相机6的数量优选为三台,三台y组视觉相机6布置在y组抓取模块4的三个方位,并且每个y组视觉相机6通过固定杆与底板1相连。

56.实施例8

57.如图1所示,本实施例为在实施例1~7任一实施例的基础上对其所进行的进一步改进,具体如下:

58.升降变位机构2包括:变位气缸210和升降平台220,升降平台220布置在底板1上

方,变位气缸210的活塞杆与底板1相固定,变位气缸210的缸体与升降平台220相固定,x组抓取模块3设置在升降平台220上;

59.变位气缸210通过伸缩动作,可以实现对升降平台220进行升降,而当升降平台220进行升降时,x组抓取模块3也将跟随进行升降。

60.实施例9

61.如图1所示,本实施例为在实施例8的基础上对其所进行的进一步改进,具体如下:

62.升降变位机构2还包括多根变位导杆230,升降平台220与底板1之间设置多根变位导杆230,变位导杆230主要用于对升降平台220进行导向,以保证升降平台220运动的平稳性。

63.生产过程说明

64.三角窗人工上件:

65.人工将三角窗放置于定位工装中,使其获得精确的位置,三角窗在定位工装中的定位方式是通过三至四根挡柱对三角窗的边缘进行限位,通过调节限位的松紧度可以获得合适的定位精度(通常情况下,定位精度达到

±

0.3可满足要求);

66.三角窗抓手抓取三角窗:

67.x组双导杆气缸310伸出,通过设定合适的气压,使其具有一定的伸缩弹性,避免对三角窗造成冲击和损伤,三角窗抓手通过多个x组吸盘330接触三角窗,x组检测开关320检测到工件,发出信号,真空发生器启动,x组吸盘330产生真空,实现吸附三角窗的动作;

68.吸附完成后,x组双导杆气缸310缩回,带动三角窗压紧在多根x组支撑柱340上,使三角窗在机器人运动时保持稳定的位置;

69.机器人抓三角窗涂胶:

70.机器人带动三角窗抓手移动到涂胶塔,按设定的轨迹程序对三角窗进行涂胶操作;

71.三角窗装车:

72.机器人带动三角窗抓手移动到车体,利用x组视觉相机5对预先设定的车身参考点进行拍照,然后通过特定算法与标定值进行比对,解出实际三角窗安装位置与标定值的误差,再通过该误差修正机器人轨迹,引导机器人将三角窗安装到车体上去;

73.在三角窗装车前,x组双导杆气缸310伸出,使三角窗脱离x组支撑柱340,利用x组双导杆气缸310适当的伸缩弹性所产生的缓冲作用下,将三角窗安装到车体上去。

74.x组和y组抓取模块之间的切换:

75.x组抓取模块3对应某一种或几种车型的三角窗,但可能存在其它车型三角窗的尺寸或形状不适应x组抓取模块3的,这种情况下,可在x组和y组抓取模块之间进行切换,具体方法是变位气缸210缩回,带动升降平台220沿变位导杆230缩回,则x组抓取模块3退出,y组抓取模块4投入使用。

76.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1