汽车玻璃呢槽密封条端头裁断装置的制作方法

1.本实用新型属于裁切设备技术领域,具体涉及一种汽车玻璃呢槽密封条端头裁断装置。

背景技术:

2.fug式玻璃呢槽密封条结构较复杂,由3-5种不同截面形状的密封条零件组合加工而成,其中,密封条横梁位置的材料一般为铝骨架/钢骨架/塑料骨架+多种epdm+绒毛/pe,密封条在横梁位置结构复杂,加工工序繁多,工艺复杂;一般在密封条横梁位置挤出/压出后经过精裁,然后再通过模具与其他材料进行接合成型,例如epdm(ethylene propylene diene monomer,三元乙丙橡胶,是乙烯、丙烯和少量的非共轭二烯烃的共聚物,是乙丙橡胶的一种)或者tpv(热塑性硫化橡胶thermoplastic vulcanizate,简称为tpv)/tpe(热塑性弹性体,简称tpe或tpr,是thermoplastic rubber的缩写),精裁工序分为个8-10个小工序进行,其中包括密封条端头切断小工序。

3.目前,密封条端头切断一般采用锯切形式,具有如下缺陷:(1)锯切后,断面存在橡胶锯末,污染产品端面,影响接合效果;(2)锯末对环境造成污染,对人体产生伤害;(3)锯切设备开发成本高,投资大,增加了项目开发成本。

技术实现要素:

4.本实用新型实施例提供一种汽车玻璃呢槽密封条端头裁断装置,旨在解决密封条横梁位置锯切产生锯末,造成端面污染,影响接合效果的问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种汽车玻璃呢槽密封条端头裁断装置,包括:

6.工作台;

7.两组密封条端头冲切模组,分别设置于所述工作台的左端和右端;以及

8.夹具,设置于所述工作台上,且位于两所述密封条端头冲切模组之间,用于夹持密封条。

9.在一种可能的实现方式中,所述工作台上设有滑轨,所述密封条端头冲切模组与所述滑轨滑动配合。

10.在一种可能的实现方式中,所述密封条端头冲切模组包括基板、设置于所述基板上的大唇边冲切组件及端头冲切组件,所述基板的底部设有与所述滑轨配合的滑板。

11.在一种可能的实现方式中,所述大唇边冲切组件包括设置于所述基板上的入料口模、第一凹模、大唇边侧冲刀以及侧气缸,所述入料口模和所述第一凹模沿密封条的长度方向设置,所述侧气缸设置于所述第一凹模的侧面,所述大唇边侧冲刀设置于所述侧气缸的缸杆上,所述第一凹模的侧面设有供所述大唇边侧冲刀穿入的侧向孔。

12.在一种可能的实现方式中,所述基板上设有侧气缸安装座,所述侧气缸通过第一锁止组件与所述侧气缸安装座连接。

13.在一种可能的实现方式中,所述侧气缸的缸杆上设有第一连接块,所述大唇边侧冲刀通过第二锁止组件连接于所述第一连接块上。

14.在一种可能的实现方式中,所述端头冲切组件包括固设于所述基板上的支架、设置于所述基板上的第二凹模、固设于所述支架上的立气缸以及连接于所述立气缸的立冲刀,所述第二凹模的上部设有供所述立冲刀穿入的立向孔。

15.在一种可能的实现方式中,所述立气缸的缸杆的端部设有第二连接块,所述立冲刀安装于所述第二连接块上,所述第二连接块上还设有导向杆,所述第二凹模上设有所述导向杆导向的导向孔。

16.在一种可能的实现方式中,所述导向杆上还设有弹簧,所述弹簧位于所述第二连接块与所述第二凹模之间。

17.在一种可能的实现方式中,所述夹具包括底座以及设置于所述底座上的夹持组件。

18.本实用新型提供的汽车玻璃呢槽密封条端头裁断装置,与现有技术相比,有益效果在于:采用夹具夹持密封条的中部,采用冲切模组对密封条的两端头进行冲切裁断,切断速度快,切断端面平整,能够保证与其他部件接合的可靠效果;冲切的部位能够成块冲下脱离密封条,不存在锯末,不仅避免了对切断端面的污染,也避免了锯末弥漫对环境的污染及对人体的伤害。

19.两端的密封条端头冲切模组可以采用相同的结构,也可以根据密封条两端的结构差异化进行差异化设计,总体为标准化及模块化模组,通用性好,降低了设备的开发成本。

附图说明

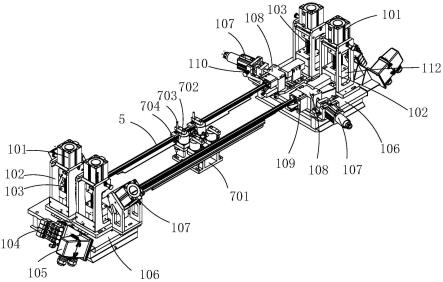

20.图1为本实用新型实施例提供的汽车玻璃呢槽密封条端头裁断装置的立体结构示意图;

21.图2为图1提供的汽车玻璃呢槽密封条端头裁断装置的部分结构示意图;

22.图3为图2提供的密封条端头冲切模组的立体结构示意图一;

23.图4为图2提供的密封条端头冲切模组的立体结构示意图二;

24.图5为图2提供的密封条端头冲切模组的立体结构示意图三;

25.图6为图2提供的密封条端头冲切模组的立体结构示意图四;

26.图7为图2提供的密封条端头冲切模组的立体结构示意图五;

27.图8为图2提供的密封条端头冲切模组的立体结构示意图六;

28.图9为图1提供的夹具的立体结构示意图;

29.附图标记说明:

30.1、密封条端头冲切模组;101、立气缸;102、支架;103、弹簧;104、电磁阀;105、航插连接器;106、基板;107、侧气缸;108、第一凹模;109、入料口模;110、第一锁止组件;111、第二锁止组件;112、第二凹模;113、立冲刀;114、大唇边侧冲刀;115、第一连接块;116、侧气缸安装座;117、第二连接块;2、滑轨;3、工作台;4、滑板;5、密封条;6、操作面板;7、夹具;701、底座;702、旋转气阀;703、压块;704、压板;705、快插接气头。

具体实施方式

31.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.在本实用新型的描述中,需要说明的是,若出现“左”、“右”等指示方位或位置关系的术语,其为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.请一并参阅图1至图9,现对本实用新型提供的汽车玻璃呢槽密封条端头裁断装置进行说明。所述汽车玻璃呢槽密封条端头裁断装置,包括:工作台3、两组密封条端头冲切模组1以及夹具7;两组密封条端头冲切模组1分别设置于工作台3的左端和右端;夹具7设置于工作台3上,且位于两密封条端头冲切模组1之间,用于夹持密封条5。

34.本实用新型提供的汽车玻璃呢槽密封条端头裁断装置,与现有技术相比,有益效果在于:采用夹具7夹持密封条5的中部,采用冲切模组对密封条5的两端头进行冲切裁断,切断速度快,切断端面平整,能够保证与其他部件接合的效果;冲切的部位能够成块冲下脱离密封条5,不存在锯末,不仅避免了对切断端面的污染,也避免了锯末弥漫对环境的污染及对人体的伤害。

35.两端的密封条端头冲切模组1可以采用相同的结构,也可以根据密封条5两端的结构差异化进行差异化设计(如图3至图5、图6至图8所示结构有所不同),总体为标准化及模块化模组,通用性好,降低了设备的开发成本。

36.在一些实施例中,参见图1所示,工作台3上设有滑轨2,密封条端头冲切模组1与滑轨2滑动配合。密封条端头冲切模组1沿滑轨2左右移动,在冲切作业时,先将密封条端头冲切模组1向左右方向移开,将密封条5夹持在夹具7上,然后再移动密封条端头冲切模组1,使密封条5的两端穿入密封条端头冲切模组1内。

37.在一些实施例中,参见图1至图8所示,密封条端头冲切模组1包括基板106、设置于基板106上的大唇边冲切组件及端头冲切组件,基板106的底部设有与滑轨2配合的滑板4。

38.参见图2至图8所示,在一些实施例中,大唇边冲切组件包括设置于基板106上的入料口模109、第一凹模108、大唇边侧冲刀114以及侧气缸107,入料口模109和第一凹模108沿密封条5的长度方向设置,侧气缸107设置于第一凹模108的侧面,大唇边侧冲刀114设置于侧气缸107的缸杆上,第一凹模108的侧面设有供大唇边侧冲刀114穿入的侧向孔。各零部件通过螺栓连接,便于安装拆卸和更换。

39.其中,在工作台3上设有操作面板6,在基板106上设有电磁阀104和航插连接器105,通过气路连接,可控制各气缸的动作,实现自动化控制。

40.在一些实施例如图2至图8所示,基板106上设有侧气缸安装座116,侧气缸107通过第一锁止组件110与侧气缸安装座116连接。第一锁止组件110包括螺栓及锁止螺母,螺栓穿过侧气缸安装座116上的螺纹孔插入侧气缸107的锁止孔内,当需要拆卸时,松开锁止螺母,向外旋拧螺栓,即可实现侧气缸107的快速拆装。

41.如图2至图8所示的一些实施例中,侧气缸107的缸杆上设有第一连接块115,大唇边侧冲刀114通过第二锁止组件111连接于第一连接块115上。其中,第一连接块115设有燕

尾槽,侧气缸107的缸杆滑动插接于燕尾槽内,大唇边侧冲刀114插入第一连接块115的安装孔,通过第二锁止组件111,即可将大唇边侧冲刀114与第一连接块115连接。

42.第二锁止组件111与第一锁止组件110的结构相同,可实现大唇边侧冲刀114的快速拆装更换,节省维修时间。

43.如图2至图8所示的一些实施例中,端头冲切组件包括固设于基板106上的支架102、设置于基板106上的第二凹模112、固设于支架102上的立气缸101以及连接于立气缸101的立冲刀113,第二凹模112的上部设有供立冲刀113穿入的立向孔。端头冲切组件的各零件模块化处理,各零件之间采用螺栓连接,便于拆卸组装维修更换。

44.上述支架102为龙门架,便于安装立气缸101,立气缸101在支架102上的安装,也采用锁紧螺栓及锁紧螺母的连接方式,以便于拆卸和快速更换。

45.在一些实施例中,如图2至图8所示,立气缸101的缸杆的端部设有第二连接块117,立冲刀113安装于第二连接块117上,第二连接块117上还设有导向杆,第二凹模112上设有导向杆导向的导向孔。立冲刀113与立气缸101的连接,采用大唇边侧冲刀114与侧气缸107的连接方式,便于拆卸更换。通过导向杆对立冲刀113上下移动进行导向,保证立冲刀113上下移动路线的垂直性,避免立冲刀113发生偏斜。

46.在一些实施例中,如图2至图8所示,导向杆上还设有弹簧103,弹簧103位于第二连接块117与第二凹模112之间。通过设置的弹簧103,可对立冲刀113向下移动时起到缓冲的效果,对立冲刀113起到保护的作用。

47.在一些实施例中,如图1及图9所示,夹具7包括底座701以及设置于底座701上的夹持组件。

48.可选地,如图9所示,夹持组件为气动夹持结构,具体包括旋转气阀702、连接于旋转气阀702的旋转轴的压块703、连接于压块703的连接臂以及连接于连接臂下端的压板704;连接臂与压块703螺纹连接并利用锁止螺母锁紧。旋转气阀702的侧面设有快插接气头705。

49.先启动电磁阀104,将压板704旋转离开夹持位,密封条5放入底座701上,再启动电磁阀104反向转动,将密封条5夹持在底座701上。

50.本实施例设有四组夹持组件,四组夹持组件两两对称,可同时夹持两组密封条5,对应的两端设有四组大唇边冲切组件及四组端头冲切组件。

51.需要说明的是,本实施例中提及的各零部件在设计为模块化标准化,便于实现冲切设备的通用性,满足不同项目的模块化换模生产。其中左右两侧分别安装冲切模组,利用伺服电机驱动往复移动,实现冲切模组的自动进给;中间设计的密封条5装卡夹具7,一次装卡2根密封条5,实现密封条5左右件的自动冲切,能够实现玻璃呢槽密封条5的自动化冲切,同时减少人员投入。

52.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1