一种带有离合结构的锁体的制作方法

1.本实用新型涉及一种带有离合结构的锁体。

背景技术:

2.锁体在日常使用过程中,与门配合,实现一个防盗效果。现有的锁体通常为手自动一体设置,即可以手动开锁,也可以自动开锁,自动开锁具体是通过电机驱动,实现开锁效果。但是在实际使用过程中,电机与齿轮箱配合实现开锁效果,齿轮箱末端的齿轮与驱动锁舌的驱动机构相互啮合,故导致在手动开锁过程中,要克服啮合力,导致手动开锁十分吃力。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种带有离合结构的锁体。

4.本实用新型所解决其技术问题所采用的技术方案是:一种带有离合结构的锁体,其中,包括壳体、与把手驱动件、大锁舌、小锁舌联动的驱动机构、电动机构、第一限位点以及第二限位点,驱动机构上设有与电动机构配合的第一齿轮,把手驱动件上设有第一凸起;电动机构包括电机、齿轮箱以及离合片,电机与齿轮箱联动且两者相对壳体呈转动设置,齿轮箱的末端齿轮与第一齿轮啮合,离合片相对齿轮箱转动,离合片一端位于第一凸起的运动轨迹上,第一凸起带动离合片运动形成第一运动状态以及第二运动状态,初始状态下,离合片的另一端位于第一限位点,第一运动状态带动离合片的另一端与第一限位点分离,第二运动状态带动离合片、齿轮箱、电机一起转动且离合片的另一端位于第二限位点。

5.采用此种结构设置,无论把手操作还是钥匙驱动锁芯操作,使得第一凸起带动离合片运动,从而使得齿轮箱末端齿轮与第一齿轮实现分离效果,确保在在使用过程中,齿轮的啮合力影响到手动开锁效果,使得手动开锁更为轻松。此处,第一齿轮为驱动机构上与大锁舌配合的大齿轮,相对于申请人之前的设计,此种齿轮之间的配合,减少了齿轮的数量,使得锁体内部的空间增大,提高零件之间的传动稳定性。而且,采用此种结构,由于重力的作用下,离合片更加轻松的实现复位效果,提高整体操作的便捷性,使得第一齿轮与末端齿轮重新啮合。而且此种结构,相对于申请人之前申请的中国实用新型专利,公告号为“cn217106545u”的专利中,两者的离合方向相反,采用此种结构与重力配合,更好的实现操作效果。

6.其中,离合片上设有隆起部以及与隆起部连接的第一弧面部,第一凸起与隆起部相抵时形成第一运动状态,第一凸起与第一弧面部相抵时形成第二运动状态。

7.通过第一凸起与离合片上的结构配合,形成两种运动状态,从而实现了先解除锁定,然后再实现齿轮箱整体运动的效果。

8.其中,齿轮箱上设有缺口,离合片的另一端在缺口内滑动。

9.通过离合片的另一端在缺口上滑动,更好的实现离合片的限位效果。

10.其中,壳体上设有第一限位块,第一限位块位于靠近缺口其中一个边壁的一端上,

离合片的另一端与第一限位块相抵形成第一限位点,离合片的另一端伸出至缺口外形成第二限位点。

11.采用此种结构设置,使得离合片的传动更为方便,形成不同的工作状态,从而实现限位固定效果。

12.其中,壳体上设有通孔,离合片的另一端与壳体内壁相抵形成第一限位点,离合片的另一端伸入至通孔形成第二限位点。

13.采用此种结构设置,在初始状态下,离合片的另一端与壳体内壁相抵,形成固定效果,此时第一齿轮与末端齿轮相互啮合,当第一凸起运动,先使得离合片的另一端与壳体分离,然后继续运动,第二运动状态下,使得离合片与齿轮箱整体朝向通孔一侧运动,实现整体的转动效果。

14.其中,壳体上设有第一限位柱以及限位槽,离合片的另一端与第一限位柱相抵形成第一限位点,离合片的另一端伸入至限位槽内形成第二限位点。

15.通过第一限位柱与限位槽配合,形成了离合片的两个限位点的固定效果,同样也是实现了离合片的另一端先与第一限位柱分离,然后在第二运动状态下,使得离合片与齿轮箱整体朝向第二限位点运动,从而实现了齿轮箱整体的转动效果。

16.其中,壳体上设有第一定位柱,齿轮箱上设有第一腰型孔,第一定位柱在第一腰型孔内转动。

17.采用第一定位柱的设置,起到导向定位的效果,防止齿轮箱位置偏移过度。

18.其中,还包括第一垫片,第一垫片套设在把手驱动件上,第一凸起位于第一垫片上,把手驱动件带动第一垫片转动。

19.采用第一垫片的设置,使得第一凸起与把手驱动件形成分离的效果,形成更好的装配效果,使得加工更为方便。

20.其中,还包括内保险机构,内保险机构包括内保险驱动件以及联动杆,联动杆一端位于内保险驱动件的运动轨迹上,另一端朝向把手驱动件延伸,另一端上设有第一联动槽,把手驱动件上设有第二凸起,第一联动槽位于第二凸起的运动轨迹上。

21.采用内保险的联动杆设置,常规锁体当人员在室内开启内保险功能后,突发火灾等事故,在惊慌失措之下,如果不先解除内保险功能,是无法实现开锁效果的,而本结构下,人员仅需通过操作把手驱动件,可以实现解除内保险功能与开锁的同步操作,大大提高了开锁的效率。

22.其中,联动杆上另一端上设有第二联动槽,第二联动槽与第一联动槽为上下设置,把手驱动件上设有第四凸起,第二联动槽位于第四凸起的运动轨迹上。

23.第二联动槽的设置,形成两种解除内保险的结构,无论是通过驱动第一联动槽,还是驱动第二联动槽,均可以实现解除内保险效果,此处第四凸起与第二凸起为相互独立设置。

附图说明

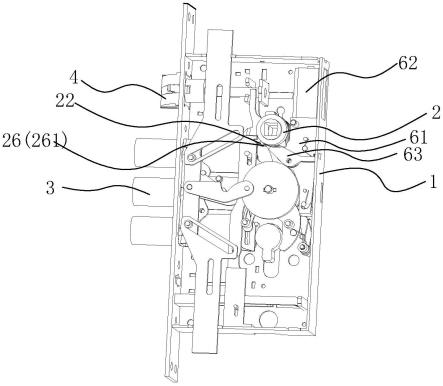

24.图1是本实用新型实施例1的结构示意图;

25.图2是本实用新型实施例1的主视图;

26.图3是本实用新型实施例1的局部结构示意图;

27.图4是本实用新型实施例1的局部结构示意图;

28.图5是本实用新型实施例1中离合片的结构示意图;

29.图6是本实用新型实施例1中联动杆的结构示意图;

30.图7是本实用新型实施例2的主视图;

31.图8是本实用新型实施例3的主视图。

具体实施方式

32.实施例1:

33.参照附图1-6所示,一种带有离合结构的锁体,包括壳体1、把手驱动件2、大锁舌3、小锁舌4、驱动机构、电动机构以及内保险机构。

34.壳体1用于安装固定所有机构,大锁舌3、小锁舌4,内保险舌均可以从壳体1侧面伸出,形成往复运动,此为现有技术,故本实施例中不展开描述。

35.把手驱动件2用于与把手配合,实现开锁效果。把手驱动件2通过驱动机构与大锁舌3、小锁舌4均为联动设置。此种联动的具体结构也为现有技术,故也不展开描述。把手驱动件2上设有第一凸起21以及第二凸起22,第一凸起21用于转动,实现电动机构的转动效果。第二凸起22则是与内保险机构配合,实现内保险机构的解锁效果。此处第二凸起22可以为与把手驱动件2为一体成型设置。

36.第一垫片23套设在把手驱动件2上,第一凸起21位于第一垫片23上,第一垫片23朝向把手驱动件2一侧上设有凹槽231,把手驱动件2上设有伸入至凹槽231内的第三凸起24,由于凹槽231的尺寸大于第三凸起24的尺寸,故第三凸起24可以在凹槽231内转动,故形成了第一垫片23相对把手驱动件2转动的效果,当第三凸起24与凹槽231的边壁相抵时,即可实现把手驱动件2带动第一垫片23转动。

37.进一步,把手驱动件2上还套设有第二垫片26,第二垫片26上设有第四凸起261,第四凸起261用于与内保险配合,形成解决内保险效果。故本实施例中,第四凸起261与第二凸起22为相互独立设置。

38.驱动机构用于实现锁芯、大锁舌3、小锁舌4以及把手驱动件2之间的联动效果。驱动机构相对于申请人之前申请的专利,本实施例中,节省了多个齿轮,驱动机构位于磨盘组件上的第一齿轮51之间与齿轮箱的末端齿轮611啮合,从而实现联动效果。此处还需要说明的是,第一齿轮51是驱动机构上最大的齿轮。

39.大锁舌3通过磨盘组件形成驱动效果,本实施例中大锁舌3的导向结构相对于之前申请的专利,本实施例中,将大锁舌3的导向运动与天地钩径向配合,通过天地钩与大锁舌3上的定位柱配合,实现导向效果。本实施例中的大锁舌3省去了定位结构,使得整体的空间更加紧凑,利用率更高。

40.电动机构包括电机62、齿轮箱61以及离合片63。电机62为微电机62,可以通过与供电电路连通,实现工作转动的效果。电机62的输出轴与齿轮箱61啮合联动,从而实现电机62与齿轮箱61之间的联动效果。进一步,本实施例中,电机62整体与齿轮箱61整体为联动设置,此处具体是指,当齿轮箱61发生转动时,电机62同时跟随齿轮箱61一起发生转动。

41.齿轮箱61包括齿轮组,通过齿轮组配合,形成变速效果。齿轮组上设有末端齿轮611,末端齿轮611与第一齿轮51啮合,从而实现联动效果。

42.齿轮箱61靠近电机62的一端上通过转轴9与壳体1实现转动连接的效果,使得齿轮箱61整体相对转轴9转动,当齿轮箱61转动的时候,实现第一齿轮51与末端齿轮611分离的效果。

43.齿轮箱61靠近壳体1一侧上设有缺口612,此处缺口612具体为远离把手驱动件2的一侧上。离合片63的另一端在缺口612内转动。

44.齿轮箱61上还固定有第一复位件613,第一复位件613用于与离合片63配合,实现离合片63的复位效果。本实施例中,第一复位件613优选为扭簧。

45.齿轮箱61靠近第一齿轮51一端上设有第一腰型孔614,壳体1上设有第一定位柱11,第一定位柱11穿过第一腰型孔614,且第一定位柱11在第一腰型孔614内转动。采用第一定位柱11的设置,起到导向定位的效果,防止齿轮箱61位置偏移过度。进一步,第一定位柱11上也可以套设第二复位件111,通过第二复位件111的配合,从而提高整体的回复效果。此处第二复位件111也为扭簧设置。

46.离合片63相对于齿轮箱61为转动设置。离合片63靠近手柄驱动件一端上设有隆起部631以及第一弧面部632,隆起部631与第一弧面部632为连接设置,当第一凸起21与隆起部631相抵时,形成了离合片63的第一运动状态,此处,第一运动状态具体是指离合片63相对齿轮箱61转动的状态,当离合片63另一端与缺口612边壁相抵时,此时第一凸起21越过了隆起部631与第一弧面部632相抵,此时形成了离合片63的第二运动状态,即离合片63与齿轮箱61、电机62一起转动,离合片63的另一端朝向通孔运动。

47.需要说明的是,在初始状态下,离合片63的另一端是与壳体1内壁相抵,即形成了第一限位点,然后通过第一凸起21运动,使得离合片63逆时针旋转,然后朝向外侧运动,离合片63的另一端伸入至通孔12内,从而形成了第二限位点,当离合片63需要复位时,由于弹簧与重力的作用下,使得离合片63可以更加快速的复位,使得第一齿轮51与末端齿轮611重新啮合。

48.内保险机构包括内保险驱动件71、内保险舌72以及联动杆73,内保险驱动件71带动内保险舌72运动,从而实现内保险效果。联动杆73一端位于内保险驱动件71的运动轨迹上,另一端朝向把手驱动件2延伸,另一端上设有第一联动槽731,第一联动槽731为朝向下斜向开口,把手驱动件2上设有第二凸起22,第一联动槽731位于第二凸起22的运动轨迹上。采用内保险的联动杆73设置,常规锁体当人员在室内开启内保险功能后,突发火灾等事故,在惊慌失措之下,如果不先解除内保险功能,是无法实现开锁效果的,而本结构下,人员仅需通过操作把手驱动件2,通过把手驱动件2转动,带动第二凸起22运动,使得第二凸起22转入至第一联动槽731内,带动联动杆73运动,使得内保险驱动件71转动,实现解除内保险功能与开锁的同步操作,大大提高了开锁的效率。

49.进一步,联动杆73上另一端上设有第二联动槽732,第二联动槽732与第一联动槽731为上下设置,第二联动槽732位于第四凸起261的运动轨迹上。第二联动槽732的设置,形成两种解除内保险的结构,无论是通过驱动第一联动槽731,还是驱动第二联动槽732,均可以实现解除内保险效果,此处第四凸起261与第二凸起22为相互独立设置。此处还需要说明的是,本领域技术人员可以根据使用功能要求不同,只保留第一联动槽731,去除第二联动槽732。

50.采用此种结构设置,在手动操作时,无论把手操作还是钥匙驱动锁芯操作,使得第

一凸起21带动离合片63运动,从而使得齿轮箱61末端齿轮611与第一齿轮51实现分离效果,确保在在使用过程中,齿轮的啮合力影响到手动开锁效果,使得手动开锁更为轻松。此处,第一齿轮51为驱动机构上与大锁舌3配合的大齿轮,相对于申请人之前的设计,此种齿轮之间的配合,减少了齿轮的数量,使得锁体内部的空间增大,提高零件之间的传动稳定性。

51.实施例2:

52.参照附图7所示,实施例2与实施例1之间的区别在于,壳体1的宽度更大,故壳体1上设有第一限位柱13以及限位槽14,离合片63的另一端与第一限位柱13相抵形成第一限位点,离合片63的另一端伸入至限位槽14内形成第二限位点。通过第一限位柱13与限位槽14配合,形成了离合片63的两个限位点的固定效果,同样也是实现了离合片63的另一端先与第一限位柱13分离,然后在第二运动状态下,使得离合片63与齿轮箱61整体朝向第二限位点运动,从而实现了齿轮箱61整体的转动效果。本实施例中,限位槽14可以通过两个第二限位柱141形成。

53.实施例3:

54.参照附图8所示,实施例3与实施例1之间的区别在于,壳体1的宽度更大,壳体1上设有第一限位块15,第一限位块15位于靠近缺口612其中一个边壁的一端上,离合片63的另一端与第一限位块15相抵形成第一限位点,离合片63的另一端伸出至缺口612外形成第二限位点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1