拆卸装置和机器人的制作方法

本技术的实施例涉及智能设备,具体而言,涉及一种拆卸装置和一种机器人。

背景技术:

1、目前,相关技术中的新能源汽车,在电池包拆卸前,需要依靠人工剪断电池冷却系统管道,并通过回收桶收集冷却液。然而,该种拆卸方式容易把冷却液撒到外面。

技术实现思路

1、本实用新型的实施例旨在至少解决现有技术中存在的技术问题之一。

2、为此,本实用新型的实施例的第一方面提供了一种拆卸装置。

3、本实用新型的实施例的第二方面提供了一种机器人。

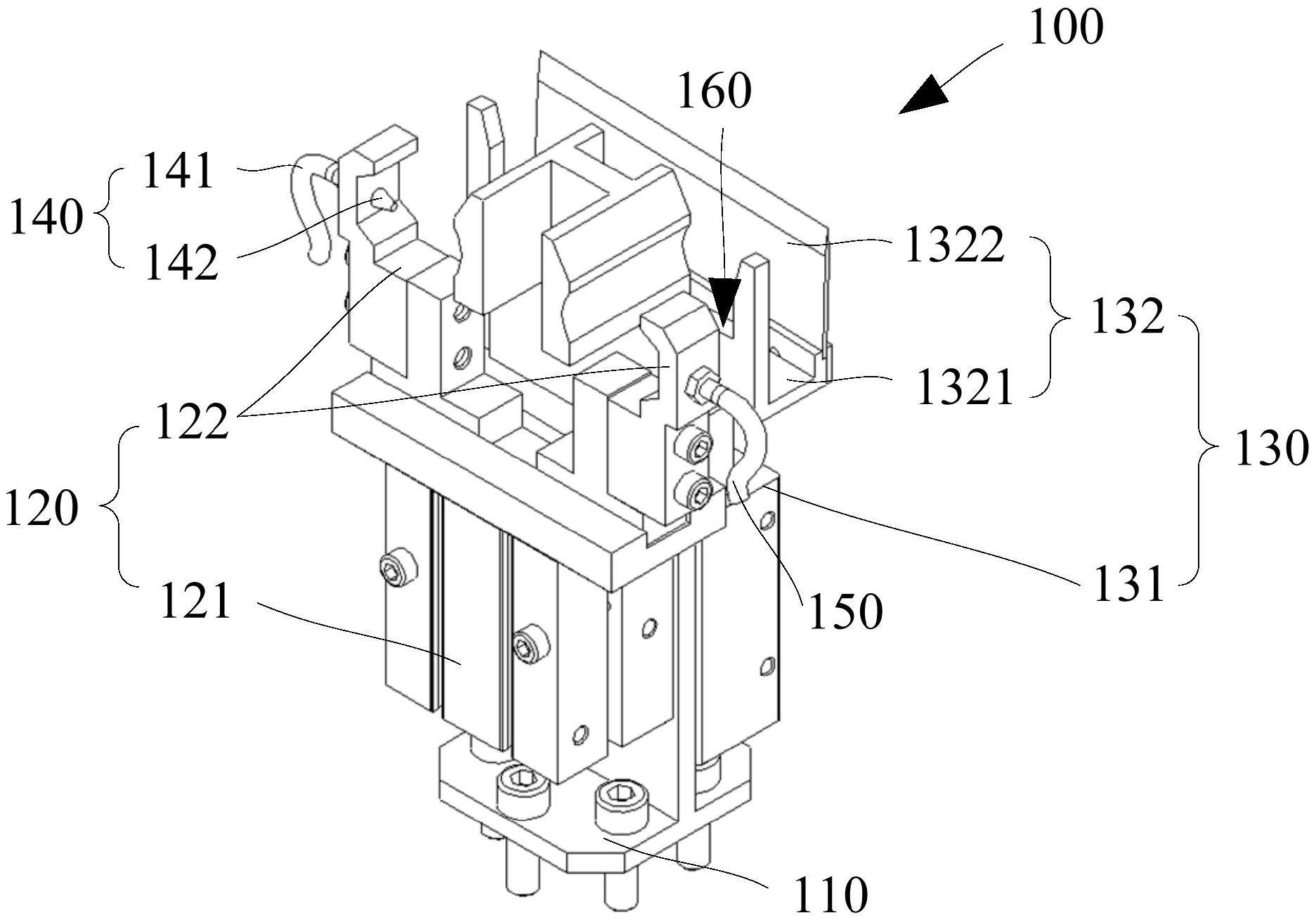

4、有鉴于此,根据本实用新型的实施例的第一方面,提供了一种拆卸装置,拆卸装置包括:机架;夹持组件,设于机架上;拆卸组件,设于机架上,拆卸组件用于在夹持组件夹持待拆卸管道后,拆卸待拆卸管道;抽吸组件,抽吸组件用于在拆卸组件拆卸待拆卸管道之前,抽吸待拆卸管道内的物质。

5、本实用新型实施例提供的拆卸装置包括机架、夹持组件、拆卸组件和抽吸组件,具体而言,机架可与机器人连接,也就是说,可以将该拆卸装置组装至机器人上,利用机器人驱动拆卸装置的各个部件相互配合,以对待拆卸管道进行拆卸,实现自动化操作,从而可避免工人位于车辆底部进行管道拆卸,减少工人处于危险环境中,提升工人拆卸管道时的安全性。

6、夹持组件和拆卸组件设置在机架上,能够理解的是,夹持组件能够夹紧待拆卸管道,夹持组件夹紧待拆卸管道后,拆卸组件能够将待拆卸管道拆卸下来。

7、抽吸组件能够抽吸待拆卸管道内的物质。能够理解的是,待拆卸管道内可容有液体,若直接通过拆卸组件将待拆卸管道拆卸下来,则待拆卸管道内的液体易撒到外面,需要工人清理撒到外面的液体,将该拆卸装置安装至机器人时,不能实现自动化操作。此外,待拆卸管道内可容有气体,该气体可为有毒气体,若直接进行管道拆卸,则有毒气体直接泄露,影响操作工人的身体健康。

8、在拆卸组件拆卸待拆卸管道之前,通过抽吸组件将待拆卸管道内的物质抽吸干净后,再通过拆卸组件将待拆卸管道拆卸下来,从而能够有效避免待拆卸管道拆卸后,管道里面的物质撒到外面的问题,提高拆卸管道时的清洁性,且将该拆卸装置安装至机器人后,能够实现自动化操作,提升拆卸效率。

9、而且,还可以避免拆卸待拆卸管道时,管道内有毒气体泄露而影响操作工人身体健康的问题,提升工人操作时的安全性。

10、在实际应用中,待拆卸管道可以为新能源汽车中用于对电池包进行冷却的电池冷却系统管道。能够理解的是,电池冷却系统管道内容有用于冷却电池包的冷却液,若直接通过拆卸组件将电池冷却系统管道拆卸下来,则电池冷却系统管道内的冷却液易撒到外面,需要工人清理撒到外面的冷却液。

11、在拆卸之前,先通过抽吸组件将管道内的冷却液抽吸干净后,在通过拆卸组件将电池冷却系统管道进行拆卸,可以有效避免冷却液撒到外面。

12、当然,待拆卸管道还可以是下水管道或自来水管道等需要进行拆卸的管道。具体可以根据实际需要进行设置。

13、可以理解的是,夹持组件的数量可以为至少两个,至少两个夹持组件能够分别对至少两个待拆卸管道同时夹紧,也就是说,可以同时拆卸至少两个管道。具体可以根据实际需要进行设置。

14、另外,根据本实用新型上述技术方案提供的拆卸装置,还具有如下附加技术特征:

15、在一种可能的技术方案中,抽吸组件包括抽吸管路和抽吸件,其中,抽吸管路设于夹持组件上,抽吸件设于夹持组件,并与抽吸管路连通,抽吸件能够插入待拆卸管道内。

16、在该技术方案中,限定了抽吸组件包括抽吸管路和抽吸件,具体而言,抽吸管路设置在夹持组件上,抽吸件与抽吸管路连通,且抽吸件能够插入待拆卸管道内抽吸管道内的物质。从而能够有效避免待拆卸管道拆卸后,管道里面的物质撒到外面的问题,提高拆卸管道时的清洁性,且将该拆卸装置安装至机器人后,能够实现自动化操作,提升拆卸效率。

17、在实际应用中,可以将抽吸件设置在夹持组件的夹紧件上,也就是说,当夹持组件的夹紧件夹紧待拆卸管道的同时,抽吸件插入待拆卸管道内,以对管道内的物质进行抽吸。当将该拆卸装置安装至机器人时,可以减少使抽吸件插入待拆卸管道的控制步骤,实现自动化操作的同时,降低控制成本。

18、值得说明的是,抽吸组件还包括抽吸泵,抽吸泵与抽吸管路背离抽吸件的一端相连,抽吸泵启动工作,通过抽吸管路和抽吸件将待拆卸管道内的物质进行抽吸。

19、能够理解的是,抽吸件可以为抽吸针头,抽吸针头固定在夹持组件上,从而在夹持组件夹紧待拆卸管道时,抽吸针头能够插入待拆卸管道内。具体可以根据实际需要进行设置。

20、在一种可能的技术方案中,抽吸件包括抽吸针头,夹持组件夹持待拆卸管道时,抽吸针头插入待拆卸管道内。

21、在该技术方案中,限定了抽吸件包括抽吸针头,抽吸针头固定在夹持组件上,且抽吸针头与抽吸管路连通,当夹持组件夹紧待拆卸管道时,抽吸针头能够插入待拆卸管道内,以对管道内的物质进行抽吸。从而能够有效避免待拆卸管道拆卸后,管道里面的物质撒到外面的问题,提高拆卸管道时的清洁性,且将该拆卸装置安装至机器人后,能够实现自动化操作,提升拆卸效率。

22、此外,可以当夹持组件夹紧待拆卸管道的同时,抽吸针头插入待拆卸管道内,在防止管道内物质撒漏外面的同时,减少使抽吸件插入待拆卸管道的控制步骤,降低控制成本。

23、在一种可能的技术方案中,拆卸装置还包括输气组件,输气组件设于夹持组件上,输气组件用于在抽吸组件抽吸待拆卸管道内的物质时,向待拆卸管道内输送气体。

24、在该技术方案中,限定了拆卸装置还包括输气组件,具体而言,输气组件设置在夹持组件上,且在抽吸组件抽吸待拆卸管道内的物质时,输气组件能够向待拆卸管道内输送气体,以确保待拆卸管道内的物质能够被抽吸干净。

25、能够理解的是,当抽吸组件抽取待拆卸管道内的物质时,待拆卸管道内易形成负压,使得待拆卸管道内的物质不能被抽吸干净,进而在将待拆卸管道拆卸后,导致管道内的物质撒到外面。

26、通过设置输气组件,在抽吸组件抽吸待拆卸管道内物质的同时,向待拆卸管道内输送气体,从而能够确保待拆卸管道内的物质能够被抽吸干净。进而能够有效避免待拆卸管道拆卸后,管道里面的物质撒到外面的问题,提高拆卸管道时的清洁性,且将该拆卸装置安装至机器人后,能够实现自动化操作,提升拆卸效率。

27、在一种可能的技术方案中,输气组件包括输气管路和输气件,其中,输气管路设于夹持组件上,输气件设于夹持组件,并与输气管路连通,输气件能够插入待拆卸管道内。

28、在该技术方案中,限定了输气组件包括输气管路和输气件,具体而言,输气管路和输气件设置在夹持组件上,其中,输气管路和输气件连通,且输气件能够插入待拆卸管道内,在抽吸组件抽吸待拆卸管道内物质的同时,输气件能够向待拆卸管道内输送气体,以确保待拆卸管道内的物质能够被抽吸干净。进而能够有效避免待拆卸管道拆卸后,管道里面的物质撒到外面的问题,提高拆卸管道时的清洁性,且将该拆卸装置安装至机器人后,能够实现自动化操作,提升拆卸效率。

29、在实际应用中,可以将输气件设置在夹持组件的夹紧件上,也就是说,当夹持组件的夹紧件夹紧待拆卸管道的同时,输气件插入待拆卸管道内,以向待拆卸管道内输送气体。当将该拆卸装置安装至机器人时,可以减少使输气件插入待拆卸管道的控制步骤,实现自动化操作的同时,降低控制成本。

30、值得说明的是,输气组件还包括输气泵,输气泵与输气管路背离输气件的一端相连,输气泵启动工作,通过输气管路和输气件向待拆卸管道内输送气体。

31、能够理解的是,输气件可以为输气针头,输气针头固定在夹持组件上,从而在夹持组件夹紧待拆卸管道时,输气针头能够插入待拆卸管道内。具体可以根据实际需要进行设置。

32、在一种可能的技术方案中,输气件包括输气针头,夹持组件夹持待拆卸管道时,输气针头插入待拆卸管道内。

33、在该技术方案中,限定了输气件包括输气针头,具体而言,输气针头固定在夹持组件上,且输气针头与输气管路连通,当夹持组件夹紧待拆卸管道时,输气针头能够插入待拆卸管道内,以在抽吸组件抽吸待拆卸管道内物质的同时,向待拆卸管道内输送气体。从而确保待拆卸管道内的物质能够被抽吸干净。进而能够有效避免待拆卸管道拆卸后,管道里面的物质撒到外面的问题,提高拆卸管道时的清洁性,且将该拆卸装置安装至机器人后,能够实现自动化操作,提升拆卸效率。

34、此外,可以当夹持组件夹紧待拆卸管道的同时,输气针头插入待拆卸管道内,即将输气针头固定在夹持组件的夹紧件上,在确保待拆卸管道内的物质被抽吸干净的同时,减少使输气针头插入待拆卸管道的控制步骤,降低控制成本。

35、在一种可能的技术方案中,夹持组件包括第一驱动件和至少一个夹紧件,其中,第一驱动件设于机架上,至少一个夹紧件与第一驱动件相连,第一驱动件能够驱动至少一个夹紧件打开或收紧。

36、在该技术方案中,限定了夹持组件包括第一驱动件和至少一个夹紧件,具体而言,第一驱动件设置在机架上,且第一驱动件连接至少一个夹紧件,在第一驱动件的驱动下,至少一个夹紧件能够打开或收紧。

37、详细地,当机器人通过机架带动拆卸装置移动至待拆卸管道处后,第一驱动件驱动至少一个夹紧件收紧,以夹紧待拆卸管道,进而便于拆卸组件对待拆卸管道进行拆卸。

38、可以理解的是,夹紧件的数量可以为多个,多个夹紧件可以分别夹紧多个待拆卸管道,从而可以一次性拆卸多个待拆卸管道,进一步提高拆卸装置的拆卸效率。具体夹紧件的数量可以根据实际需要进行设置。

39、另外,当拆卸组件将待拆卸管道拆卸下来后,第一驱动件驱动至少一个夹紧件打开,机器人驱动拆卸装置离开,完成带拆卸管道的拆卸工作。

40、在实际应用中,第一驱动件可以为气缸或电机,具体可以根据实际需要进行设置。夹紧件可以为气爪手指或者其他能够打开或收紧的结构。

41、在一种可能的技术方案中,抽吸组件设于一个夹紧件上。

42、在该技术方案中,抽吸组件设置在一个夹紧件上,也就是说,将抽吸管路和抽吸件固定在夹紧件上,当第一驱动件驱动夹紧件打开或收紧时,夹紧件能够带动抽吸管路和抽吸件运动,从而在夹紧件夹紧待拆卸管道的同时,抽吸件插入待拆卸管道内,以对待拆卸管道内的物质进行抽吸。从而在防止待拆卸管道拆卸后管道里面的物质撒漏外面的同时,减少具有该拆卸装置的机器人使抽吸件插入待拆卸管道的控制步骤,实现自动化操作的同时,降低控制成本。

43、此外,当夹紧件的数量为两个时,即两个夹紧件能够分别夹紧两个相连通的待拆卸管道,可以将抽吸组件设置在其中一个夹紧件上,将输气组件设置在另一个夹紧件上,当两个夹紧件分别夹紧两个待拆卸管道时,抽吸件插入其中一个待拆卸管道内,输气件插入另一个待拆卸管道内,以在抽吸管道内物质的同时,向管道内输送气体。具体可以根据实际需要进行设置。

44、通过将输气组件固定在夹紧件上,能够在确保待拆卸管道内的物质被抽吸干净的同时,进一步减少具有该拆卸装置的机器人使抽吸件插入待拆卸管道的控制步骤,实现自动化操作的同时,降低控制成本。

45、在一种可能的技术方案中,第一驱动件包括气缸;和/或夹紧件包括气爪手指。

46、在该技术方案中,第一驱动件包括气缸,夹紧件包括气爪手指,能够理解的是,气缸的输出端与气爪手指相连,从而在气缸的驱动下,气爪手指能够打开或收紧待拆卸管道。

47、在一种可能的技术方案中,拆卸装置还包括第一检测件,第一检测件设于夹持组件上,第一检测件能够检测至少一个夹紧件是否打开和/或收紧。

48、在该技术方案中,限定了拆卸装置还包括第一检测件,具体而言,第一检测件设置在夹持组件上,且第一检测件能够检测至少一个夹紧件是否打开或者收紧。

49、具体地,第一检测件包括第一传感器和第二传感器,第一传感器能够检测至少一个夹紧件是否打开,第二传感器能够检测至少一个夹紧件是否收紧。

50、通过设置第一检测件检测至少一个夹紧件是否打开或者收紧,即当夹紧件需要收紧待拆卸管道时,第一检测件能够检测到夹紧件是否收紧待拆卸管道,并在将夹紧件已收紧待拆卸管道的信号发送至机器人,以使机器人进行下一步控制操作。当拆卸完成后,夹紧件需要打开,第一检测件还能够检测到夹紧件是否完全打开,进而将已拆卸的管道取下来,机器人可以带动拆卸装置离开。从而确保具有该拆卸装置的机器人在进行待拆卸管道的自动化操作时,能够稳定按序操作,提高机器人控制该拆卸装置时的稳定性和可靠性。

51、在一种可能的技术方案中,拆卸组件包括第二驱动件和切断件,其中,第二驱动件设于机架上,切断件与第二驱动件相连,第二驱动件能够驱动切断件移动或反向移动,切断件用于切断待拆卸管道。

52、在该技术方案中,限定了拆卸组件包括第二驱动件和切断件,具体而言,第二驱动件设置在机架上,且切断件与第二驱动件连接,从而在第二驱动件的驱动下,切断件能够相对于机架移动,从而使得切断件能够切断待拆卸管道,进而完成待拆卸管道的拆卸操作。

53、具体地,向靠近待拆卸管道的方向移动,或者向远离待拆卸管道的方向移动。

54、在实际应用中,切断件包括切断刀片,或者其他能够切断待拆卸管道的装置。

55、在一种可能的技术方案中,切断件包括固定架和切断刀片,其中,固定架与第二驱动件相连,切断刀片设于固定架上。

56、在该技术方案中,限定了切断件包括固定架和切断刀片,具体而言,第二驱动件连接固定架,从而在第二驱动件的驱动下,固定架能够向靠近待拆卸管道的方向移动或向远离待拆卸管道的方向移动。

57、切断刀片设置在固定架上,即在固定架移动时,能够带动切断刀片移动。从而使得切断刀片能够切断待拆卸管道,进而完成待拆卸管道的拆卸操作。

58、在一种可能的技术方案中,固定架设有至少一个夹紧槽,切断刀片切断待拆卸管道时,待拆卸管道位于至少一个夹紧槽内。

59、在该技术方案中,限定了固定架设有至少一个夹紧槽,具体而言,切断刀片切断待拆卸管道时,待拆卸管道位于至少一个夹紧槽内,也就是说,当在第二驱动件的驱动下,固定架带动切断刀片向靠近待拆卸管道的方向移动,当移动到位时,待拆卸管道位于夹紧槽内,从而使得夹紧槽能够对待拆卸管道进行进一步固定,确保切断刀片能够快速切断待拆卸管道。

60、能够理解的是,夹紧槽的数量与待拆卸管道的数量相对应。

61、在一种可能的技术方案中,拆卸装置还包括第二检测件,第二检测件设于拆卸组件上,第二检测件能够检测切断件是否切断待拆卸管道;和/或第二检测件能够检测切断件是否反向移动到位。

62、在该技术方案中,限定了拆卸装置还包括第二检测件,具体而言,第二检测件设置在拆卸组件上,且第二检测件能够检测切断件是否完全切断待拆卸管道,或者第二检测件能够检测切断件是否处于收回状态。

63、具体地,第二检测件包括第三传感器和第四传感器,其中,第三传感器检测切断件是否完全切断待拆卸管道,第四传感器检测切断件是否处于收回状态。

64、通过设置第二检测件检测切断件是否完全切断待拆卸管道,或者第二检测件能够检测切断件是否处于收回状态,确保具有该拆卸装置的机器人在进行待拆卸管道的自动化操作时,能够稳定按序操作,提高机器人控制该拆卸装置时的稳定性和可靠性。

65、举例地,待拆卸管道为冷却汽车电池包的电池冷却系统管道,当需要对汽车的电池包进行拆卸前,需要拆卸电池冷却系统管道,机器人通过机架控制拆卸装置移动至电池冷却系统管道处,第一驱动件驱动夹紧件夹紧电池冷却系统管道,第一检测件检测夹紧件是否夹紧电池冷却系统管道,当确定夹紧后,抽吸组件抽吸电池冷却系统管道内的冷却液,同时,输气组件向电池冷却系统管道内输送气体,以确保电池冷却系统管道内的冷却液被抽吸干净。

66、第二驱动件驱动切断件向电池冷却系统管道的方向移动,以切断电池冷却系统管道,第二检测件检测电池冷却系统管道是否被完全切断,切断后,第一驱动件驱动夹紧件打开,第一检测件检测夹紧件是否完全打开,第二驱动件驱动切断件向远离电池冷却系统管道的方向移动,第二检测件检测切断件是否完全收回,最后机器人带动拆卸装置离开,完成电池冷却系统管道的拆卸工作。

67、根据本实用新型的第二个方面,提供了一种机器人,包括如上述任一技术方案提供的拆卸装置,因而具备该拆卸装置的全部有益技术效果,在此不再赘述。

68、进一步地,机器人还包括法兰接口和回收装置,其中,法兰接口与机架相连,回收装置与抽吸组件相连。

69、本实用新型实施例提供的机器人包括拆卸装置、法兰接口和回收装置,具体而言,法兰接口与机架连接,从而使得机器人能够控制拆卸装置进行待拆卸管道的自动化拆卸操作,从而可避免工人位于车辆底部进行管道拆卸,减少工人处于危险环境中,提升工人拆卸管道时的安全性。

70、回收装置与抽吸组件连接,也就是说,抽吸组件将从待拆卸管道内抽取出的物质通过回收装置进行回收,进一步实现自动化操作。

71、根据本实用新型的附加方面和优点将在下面的描述部分中给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!