一种锂电池夹具全自动上力设备的制作方法

本技术涉及锂电池,尤其涉及一种锂电池夹具全自动上力设备。

背景技术:

1、锂电池具有高电压、充放电寿命长、能量密度高、对环境污染小及自放电效率低等优点,被广泛应用于手机、笔记本电脑、数码相机等便携式电子产品,在电动汽车等领域也有很好的应用前景。尤其锂电池循环过程中的膨胀力变化,对模组及系统设计具有很重要的影响,电池循环过程中容量的加速衰减,跟电池受到的挤压力过大有一定的相关性,因此,研究循环过程中的膨胀力变化,对电池及系统的优化设计具有重要意义。所以对锂电池夹具安装有严格要求,目前都是直接对电池进行挤压,然而为了保障夹具中锂电池受力均匀,在没有压力传感器监控的条件下,通过扭矩实现对夹具中锂电池施加预紧力,会存在受力不均匀、预紧力过大或过小等情况。

技术实现思路

1、基于背景技术中存在的技术问题,本实用新型提出了一种锂电池夹具全自动上力设备。

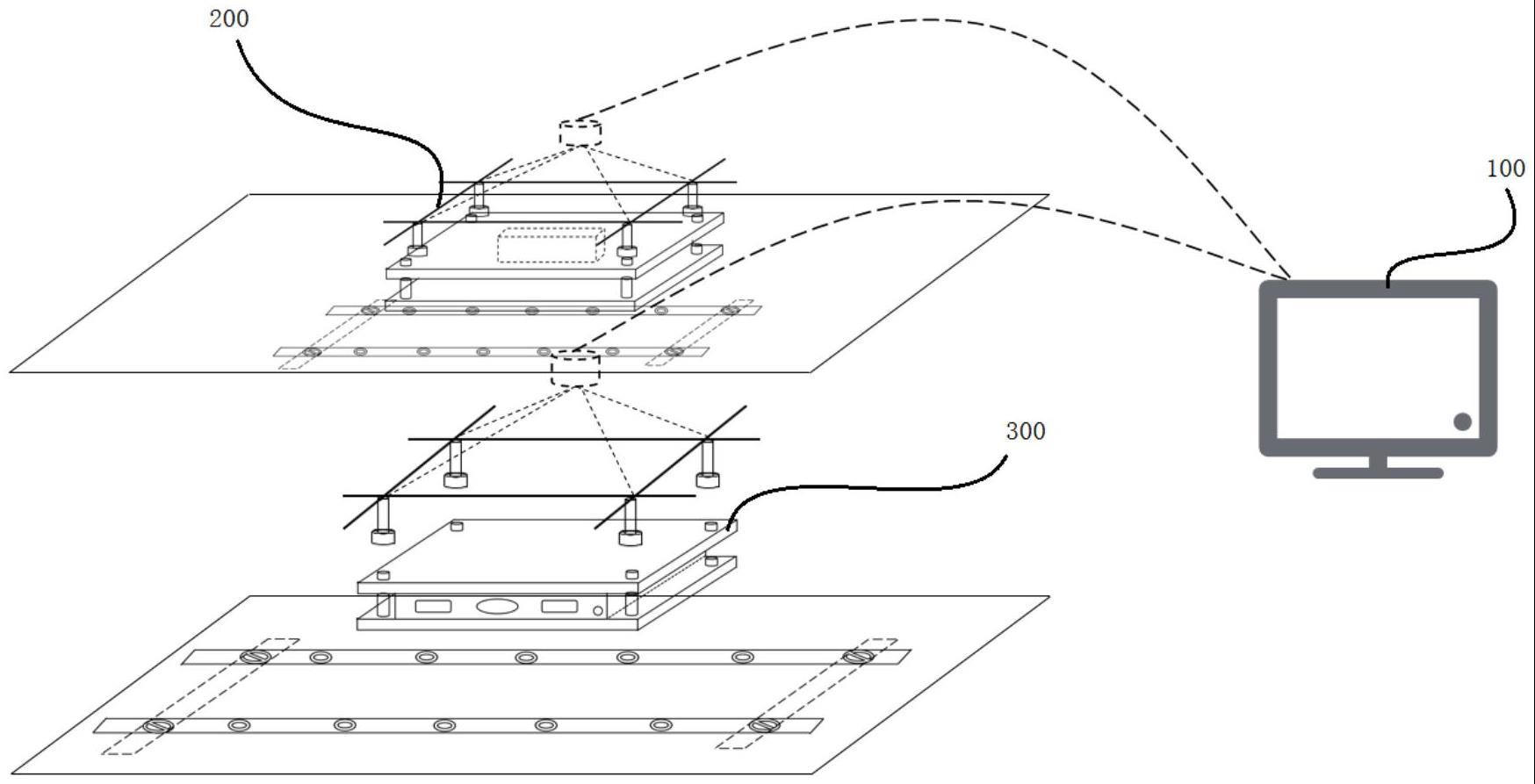

2、本实用新型提出的一种锂电池夹具全自动上力设备,包括扭矩信息同步源、扭矩模拟验证系统和锂电池夹具安装系统;其中:

3、扭矩模拟验证系统包括第一平台、第一夹具和若干个第一扭力爪,第一夹具用于挤压锂电池,第一夹具固定在验证平台上且第一夹具内设置有与扭矩信息同步源连接的压力传感器,若干个第一扭力爪与扭矩信息同步源连接并用于对第一夹具施加预定压力;

4、锂电池夹具安装系统包括第二平台、第二夹具和若干个第二扭力爪,第二夹具用于挤压锂电池,第二夹具固定在第二平台上,若干个第二扭力爪与扭矩信息同步源连接并用于对第二夹具施加预定压力。

5、在本实用新型的一较佳实施例中,第一平台上设置有两个平行相对布置的第一连接杆,两个第一连接杆之间的距离可调节,第一夹具可拆卸安装在两个第一连接杆上。

6、在本实用新型的一较佳实施例中,第一夹具包括两个上下布置的第一夹板且两个第一夹板之间形成锂电池夹持区,至少一个第一夹板内侧设置有所述压力传感器,两个第一夹板四角位置通过第一螺栓连接,两个第一连接杆上均间隔开设有多个第一螺孔,且四个第一螺栓分别与四个第一螺孔螺接。

7、在本实用新型的一较佳实施例中,第一平台上固定有两个平行相对布置的第一固定杆,第一固定杆与第一连接杆垂直,第一连接杆两端分别与两个第一固定杆通过第二螺栓可拆卸连接。

8、在本实用新型的一较佳实施例中,第二平台上设置有两个平行相对布置的第二连接杆,两个第二连接杆之间的距离可调节,第二夹具可拆卸安装在两个第二连接杆上。

9、在本实用新型的一较佳实施例中,第二夹具包括两个上下布置的第二夹板且两个第二夹板之间形成锂电池夹持区,两个第二夹板四角位置通过第三螺栓连接,两个第二连接杆上均间隔开设有多个第二螺孔,四个第三螺栓分别与四个第二螺孔螺接。

10、在本实用新型的一较佳实施例中,第二平台上固定有两个平行相对布置的第二固定杆,第二固定杆与第二连接杆垂直,第二连接杆两端分别与两个第二固定杆通过第四螺栓可拆卸连接且两个第二连接杆之间的距离可调节。

11、本实用新型提出的一种锂电池夹具全自动上力设备,扭矩模拟验证系统中设有压力传感器,通过扭矩模拟验证系统模拟、输出同种螺栓约束下第一夹具需求的预紧力和扭矩,并由扭矩信息同步源收集、转化并控制锂电池夹具安装系统中的第二扭力爪对第二夹具施加与第一扭力爪相同的预紧力,其中锂电池夹具安装系统的第二扭力爪和扭矩模拟验证系统中的第一扭力爪是同步运行,保障电池受力均匀,达到需求的预紧力;

12、本实用新型在通过锂电池夹具安装系统的第二夹具对锂电池施加预紧力时,可以参考扭矩模拟验证系统中第一夹具的操作模式,可同步将锂电池、夹具、螺栓按照需求安装至锂电池夹具安装系统中,由扭矩信息同步源进行控制、实施操作;

13、本实用新型解决了锂电池在夹具受力均匀要求,满足锂电池夹具安装自动化,综合考虑了夹具材质、螺栓型号与材质对施加力的扭矩不同问题,保障电池受力准确性、一致性、均匀性;能适应各种尺寸夹具、不同型号螺栓的安装,去除锂电池安装夹具过程受力不均匀、预紧力过大或过小等情况;保障锂电池受力均匀,预紧力施加准确无误,夹具安装高效。

技术特征:

1.一种锂电池夹具全自动上力设备,其特征在于,包括扭矩信息同步源(100)、扭矩模拟验证系统(200)和锂电池夹具安装系统(300);其中:

2.根据权利要求1所述的锂电池夹具全自动上力设备,其特征在于,第一平台(210)上设置有两个平行相对布置的第一连接杆(230),两个第一连接杆(230)之间的距离可调节,第一夹具可拆卸安装在两个第一连接杆(230)上。

3.根据权利要求2所述的锂电池夹具全自动上力设备,其特征在于,第一夹具包括两个上下布置的第一夹板(240)且两个第一夹板(240)之间形成锂电池夹持区,至少一个第一夹板(240)内侧设置有所述压力传感器,两个第一夹板(240)四角位置通过第一螺栓(250)连接,两个第一连接杆(230)上均间隔开设有多个第一螺孔(260),且四个第一螺栓(250)分别与四个第一螺孔(260)螺接。

4.根据权利要求2所述的锂电池夹具全自动上力设备,其特征在于,第一平台(210)上固定有两个平行相对布置的第一固定杆(270),第一固定杆(270)与第一连接杆(230)垂直,第一连接杆(230)两端分别与两个第一固定杆(270)通过第二螺栓(280)可拆卸连接。

5.根据权利要求1-3中任一项所述的锂电池夹具全自动上力设备,其特征在于,第二平台(310)上设置有两个平行相对布置的第二连接杆(330),两个第二连接杆(330)之间的距离可调节,第二夹具可拆卸安装在两个第二连接杆(330)上。

6.根据权利要求5所述的锂电池夹具全自动上力设备,其特征在于,第二夹具包括两个上下布置的第二夹板(340)且两个第二夹板(340)之间形成锂电池夹持区,两个第二夹板(340)四角位置通过第三螺栓(350)连接,两个第二连接杆(330)上均间隔开设有多个第二螺孔(360),四个第三螺栓(350)分别与四个第二螺孔(360)螺接。

7.根据权利要求5所述的锂电池夹具全自动上力设备,其特征在于,第二平台(310)上固定有两个平行相对布置的第二固定杆(370),第二固定杆(370)与第二连接杆(330)垂直,第二连接杆(330)两端分别与两个第二固定杆(370)通过第四螺栓(380)可拆卸连接且两个第二连接杆(330)之间的距离可调节。

技术总结

本技术提出了一种锂电池夹具全自动上力设备,包括扭矩信息同步源、扭矩模拟验证系统和锂电池夹具安装系统;扭矩模拟验证系统包括第一平台、第一夹具和若干个第一扭力爪,第一夹具用于挤压锂电池,第一夹具固定在验证平台上且第一夹具内设置有与扭矩信息同步源连接的压力传感器,若干个第一扭力爪与扭矩信息同步源连接并用于对第一夹具施加预定压力;锂电池夹具安装系统包括第二平台、第二夹具和若干个第二扭力爪,第二夹具用于挤压锂电池,第二夹具固定在第二平台上,若干个第二扭力爪与扭矩信息同步源连接并用于对第二夹具施加预定压力。本技术满足不同尺寸的夹具、不同型号的螺栓安装,自动化程度强、效率高、夹具中电池受力均匀。

技术研发人员:魏家兴,张峥,曹峰,刘盼盼,张飞龙

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:20221222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!