具有非对称切割段的切割元件的制作方法

具有非对称切割段的切割元件

1.本发明涉及一种切割元件,该切割元件包括具有至少一个孔的基底,该至少一个孔包括沿着孔的内周边的至少一部分的切割刃,其中切割刃以第一面

、

与第一面相对的第二面以及在第一面和第二面的交汇处的切割刃具有非对称横截面形状

。

此外,本发明涉及一种包括此类切割元件的毛发移除装置

。

2.常规剃刀包含彼此平行对齐的多个直切割刃,并且这些剃刀在垂直于切割刃的方向上在使用者的皮肤之上移动以切割体毛

。

通常,柄部以该垂直角度附接到多个切割刃,以有利于容易操作剃刀

。

然而,这将这些剃刀限于仅在该单个垂直方向上使用

。

在任何其他方向上剃刮都需要使用者改变握住剃刀的手和手臂的取向或改变柄部在手内的抓握

。

因此,有可能在身体表面之上来回剃刮

。

侧向地以及以任何其他类型的运动

(

例如圆形或“8”形

)

进行剃刮是非常困难的

。

3.还已知的是,平行于皮肤移动常规直切割刃导致严重切割皮肤的切片动作,这是因为皮肤凸入切割刃之间的间隙中,并且因此随着它平行于凸起移动,呈现到切割刃的整个长度

(

像用刀切割番茄

)。

4.这可以通过提供一种切割元件来克服,该切割元件包括切割刃,这些切割刃较短并且在所有侧面上被固体材料包围以产生位于孔的内部周边上的切割刃

。

包含切割刃的此类孔的阵列在剃刮期间给予皮肤更好的支撑,使皮肤变平并且减少皮肤凸入孔中,这产生更安全的切割元件

。

5.此外,位于孔的内部周边上的切割刃仅呈现平行于任何运动方向的切割刃的非常短部分,并且因此显著地减少了切片动作和切割使用者的皮肤的风险

。

6.因此,需要切割元件和毛发移除装置,其能够以来回

、

侧向

、

圆形

、“8”形或任何其他运动的任何形式在身体的皮肤表面上的任何地方使用

。

例如,以圆周运动从手臂下面移除毛发是更容易并更自然的

。

也更容易不受限于在身体的一些难以到达且难以看见的区域上上下剃刮

。

7.为了能够进行多方向剃刮,先前已提出由包含圆形或其他形状的孔的材料片组成的毛发移除装置,该孔具有沿着这些孔的内周边设置的切割刃

。

然而,由例如金属的片材制造这些装置需要切割刃从片材料的平面突出并且因此指向使用者的皮肤

(us2004/0187644 a1、wo2001/08856a1、ep 0917 934a1、us5,293,768b1)。

这导致这些剃须装置的严重安全性问题,这就是为什么目前市场上没有此类装置的原因

。

8.为了提高安全性并且防止切割刃切割皮肤,已经提出通过将具有斜面边缘的孔沿着内周边蚀刻成例如硅晶片来制造沿着内周边具有切割刃的孔,该切割刃不突出超过剃刮表面

(us 7,124,511 b1、jp 2004/141360 a1、ep 1173 311a1、de 35 26 951 a1)。

9.已经发现,即使具有硬涂层诸如

dlc

,所有硅切割刃也太脆而不能提供耐用的剃刮装置,这就是目前市场上没有此类装置可用的原因

。

10.因此,需要提供一种切割元件和毛发移除装置,该切割元件和毛发移除装置可以在没有太多皮肤凸入孔中的情况下在多个方向运动中安全地使用,并且具有有效地移除毛发但不切入皮肤中的切割刃

。

这需要沿着位于阵列平面内的孔阵列的内周边的切割刃,同

时切割刃具有小于

20

°

的斜面,该斜面足够耐用以承受频繁使用

。

11.因此,本发明解决该问题以克服上述问题并提供切割元件,该切割元件在多方向剃刮中有效且安全地处理,即切割毛发而不切割皮肤

。

12.该问题通过具有权利要求1的特征的切割元件和具有权利要求

15

的特征的毛发移除装置来解决

。

进一步的从属权利要求限定了此类切割元件的优选实施方案

。

13.本技术的权利要求书和说明书中的术语“包括”具有不排除其他部件的意思

。

在本发明的范围内,术语“由

…

组成”应该理解为术语“包括”的优选实施方案

。

如果定义组“包括”至少特定数目的部件,则这也应该理解为所公开的组优选“由”这些部件“组成”。

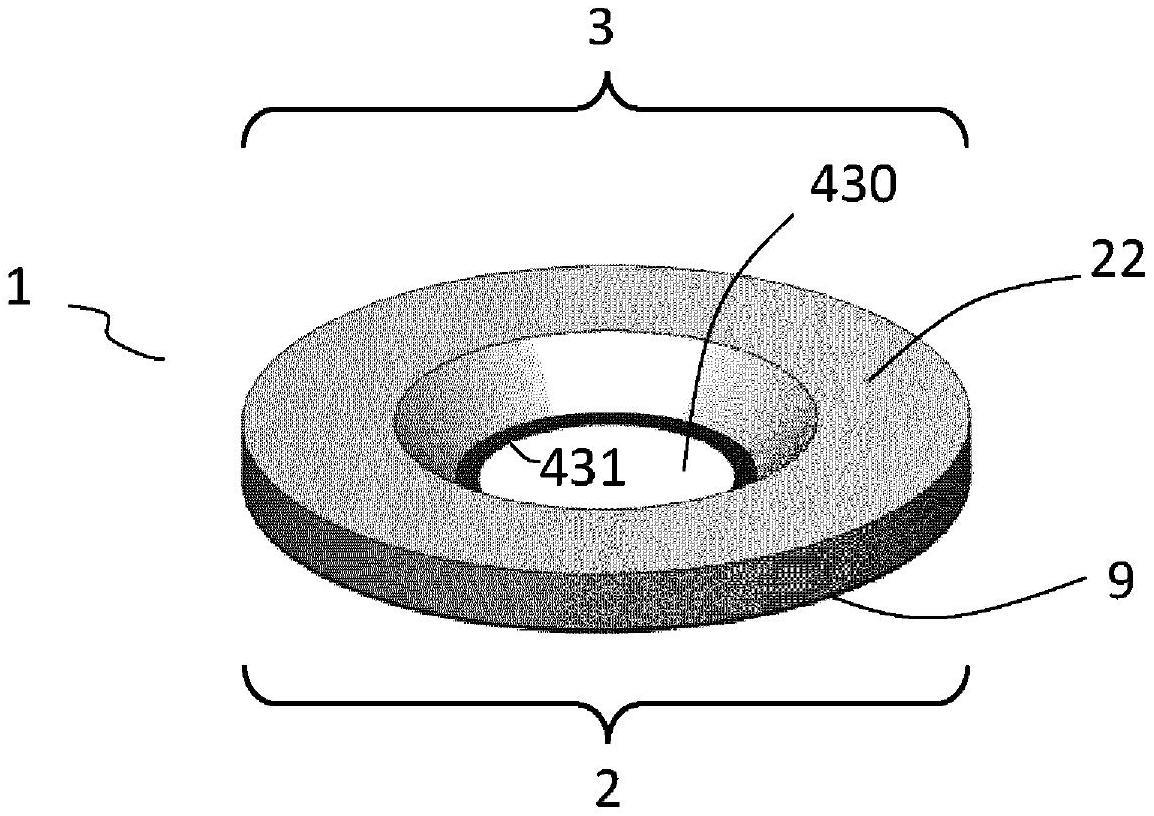

14.在下文中,术语横截面视图是指穿过切割元件的切片的视图,该切片垂直于切割刃

(

如果切割刃是直的

)

或垂直于切割刃的切线

(

如果切割刃是弯曲的

)

以及垂直于切割元件的基底的表面

。

15.术语交线必须被理解为关于透视图

(

如图3中

)

的不同斜面之间的交点

(

根据如图4中的剖视图

)

的线性延伸部

。

例如,如果直斜面与直斜面相邻,则剖视图中的交点延伸到透视图中的交线

。

16.根据本发明,提供了一种切割元件,该切割元件包括具有至少一个孔的基底,该至少一个孔包括沿着孔的内周边的至少一部分的切割刃,其中切割刃以第一面

、

与第一面相对的第二面以及在第一面和第二面的交汇处的切割刃具有非对称横截面形状

。

17.第一面包括第一表面和主斜面,并包括连接主斜面和第一表面的第一交线,其中主斜面从切割刃延伸到第一表面

。

此外,第一面在第一表面的假想延伸部与主斜面之间具有第一楔角

θ1。

18.第二面包括次斜面和第三斜面,其中次斜面从切割刃延伸到第三斜面

。

此外,第二交线连接次斜面和第三斜面

。

第二面在第一表面与次斜面之间具有第二楔角

θ2并且在第一表面与第三斜面之间具有第三楔角

θ3。

19.优选地,基底具有多个孔,例如多于5个,优选地多于

10

个,更优选地多于

20

个,并且甚至更优选地多于

50

个孔

。

20.根据优选实施方案,切割刃沿着孔的内周边成形,从而产生圆形切割刃

。

然而,根据另一个优选实施方案,切割刃仅在孔的内周边的部分中成形

。

21.本发明的剃刮装置的基底的厚度优选地为为

20

μm至

1000

μm,更优选地为

30

μm至

500

μm,并且甚至更优选地为

50

μm至

300

μ

m。

22.根据剃刮装置的优选实施方案,基底包含第一材料,更优选地基本上由第一材料组成或由第一材料组成

。

23.根据另一个优选实施方案,基底包含第一材料和与第一材料相邻布置的第二材料

。

更优选地,基底基本上由第一材料和第二材料组成或由第一材料和第二材料组成

。

第二材料可以至少在第一材料的区域中作为涂层沉积,即第二材料可以是第一材料的包封涂层或者沉积在第一面上的第一材料上的涂层

。

24.第一材料的材料通常不限于任何特定材料,只要可以将此材料斜切即可

。

优选的是,第一材料不同于第二材料,更优选地,第二材料具有比第一材料高的硬度和

/

或高的弹性模量和

/

或高的断裂应力

。

25.然而,根据另选的实施方案,刀片本体仅包括第一材料或仅由第一材料组成,即未

涂覆的第一材料

。

在这种情况下,第一材料优选是具有各向同性结构的材料,即在所有方向上具有相同的特性值

。

这种各向同性材料通常更适合成形,与成形技术无关

。

26.第一材料优选地包含选自由以下项组成的组的材料或由该材料组成:

27.●

金属,优选钛

、

镍

、

铬

、

铌

、

钨

、

钽

、

钼

、

钒

、

铂

、

锗

、

铁和它们的合金,特别是钢,

28.●

陶瓷,包含选自由以下项组成的组中的至少一种元素:碳

、

氮

、

硼

、

氧和它们的组合,优选碳化硅

、

氧化锆

、

氧化铝

、

氮化硅

、

氮化硼

、

氮化钽

、altin、ticn、tialsin、tin

和

/

或

tib2,

29.●

玻璃陶瓷;优选含铝玻璃陶瓷,

30.●

由金属基质中的陶瓷材料制成的复合材料

(

金属陶瓷

)

,

31.●

硬质金属,优选烧结碳化物硬质金属,诸如与钴或镍结合的碳化钨或碳化钛,

32.●

硅或锗,优选地具有平行于第二面的晶面,晶片取向

《100》、

33.《110》、《111》

或

《211》

,

34.●

单晶材料,

35.●

玻璃或蓝宝石,

36.●

多晶或无定形硅或锗,

37.●

单晶金刚石或多晶金刚石

、

纳米晶体和

/

或超纳米晶体类金刚石碳

(dlc)、

金刚烷碳,和

38.●

它们的组合

。

39.用于第一材料的钢优选选自由以下项组成的组:

1095、12c27、14c28n、154cm、3cr13mov、4034、40x10c2m、4116、420、440a、440b、440c、5160、5cr15mov、8cr13mov、95x18、9cr18mov、acuto+、ats-34、aus-4、aus-6(

=

6a)、aus-8(

=

8a)、c75、cpm-10v、cpm-3v、cpm-d2、cpm-m4、cpm-s-30v、cpm-s-35vn、cpm-s-60v、cpm-154、cronidur-30、cts204p、cts20cp、cts 40cp、cts b52、cts b75p、cts bd-1、cts bd-30p、cts xhp、d2、elmax、gin-1、h1、n690、n695、niolox(1.4153)、nitro-b、s70、sgps、sk-5、sleipner、t6mov、vg-10、vg-2、x-15t.n.、x50crmov15、zdp-189。

40.优选的是,该第二材料包含选自由以下项组成的组的材料或由该材料组成:

41.●

氧化物

、

氮化物

、

碳化物

、

硼化物,优选氮化铝

、

氮化铬

、

氮化钛

、

氮化钛碳

、

氮化钛铝

、

立方氮化硼

42.●

硼铝镁

43.●

碳,优选金刚石

、

多晶金刚石

、

纳米晶体金刚石

、

类金刚石碳

(dlc)

,和

44.●

它们的组合

。

45.第二材料可以优选选自由以下项组成的组:

tib2、altin、tialn、tialsin、tisin、cral、craln、alcrn、crn、tin、ticn

和它们的组合

。

46.此外,

vdi

指南

2840

中引用的所有材料都可以被选择作为第二材料

。

47.特别优选使用纳米晶体金刚石的第二材料和

/

或纳米晶体金刚石和多晶金刚石的多层作为第二材料

。

相对于单晶金刚石,已经表明,与单晶金刚石的生产相比,纳米晶体金刚石的生产可以更加容易和经济地完成

。

此外,就其粒径分布而言,纳米晶体金刚石层比多晶金刚石层更均匀,该材料还表现出较小的内在应力

。

因此,切割刃的宏观变形不太可能发生

。

48.优选的是,第二材料的厚度为

0.15

μm至

20

μm,优选地为2μm至

15

μm,并且更优选地为3μm至

12

μ

m。

49.优选的是,第二材料的弹性模量

(

杨氏模量

)

小于

1200gpa

,优选地小于

900gpa

,更优选地小于

750gpa

,并且甚至更优选地小于

500gpa。

由于低弹性模量,硬涂层变得更柔韧且更有弹性

。

杨氏模量根据如在以下中公开的方法确定:

markus mohr

等人“youngs modulus,fracture strength,and poisson's ratio of nanocrystalline diamond films”,

j.appl.phys.116

,

124308(2014)

,特别是在段落

iii.b.static measurement of young's modulus

下

。

50.第二材料的横向断裂应力

σ0优选地为至少

1gpa

,更优选地为至少

2.5gpa

,并且甚至更优选地为至少

5gpa。

51.关于横向断裂应力

σ0的定义,请参考以下参考文献:

52.●

r.morrell

等人,

int.journal of refractory metals&hard materials

,

53.28(2010)

,第

508

至

515

页;

54.●

r.danzer

等人,在以下文献中:由

j.kriegesmann,hvb press,ellerau

出版的“technische keramische werkstoffe”,

isbn 978-3-938595-00-8

,第

6.2.3.1

章“der 4-kugelversuch zur ermittlung derbiaxialen biegefestigkeit werkstoffe”。

55.因此,横向断裂应力

σ0通过断裂试验的统计评估来测定,例如在根据上述文献细节的

b3b

载荷试验中

。

因此,它被定义为断裂概率为

63

%时的断裂应力

。

56.由于第二材料的极高横向断裂应力,几乎完全抑制了单个微晶从硬涂层

(

特别是从切割刃

)

的分离

。

因此,即使长期使用,切割刀片也能保持其原有的锋利度

。

57.第二材料的硬度优选地为至少

20gpa。

硬度通过纳米压痕法

(yeon-gil jung

等人,

j.mater.res.

,第

19

卷,第

10

期,第

3076

页

)

测定

。

58.第二材料的表面粗糙度rrms

优选地小于

100nm

,更优选地小于

50nm

,并且甚至更优选地小于

20nm

,该表面粗糙度根据以下公式计算得出:

[0059][0060]a=评估区域

[0061]

z(x,y)

=局部粗糙度分布

[0062]

表面粗糙度rrms

根据

din en iso 25178

测定

。

上述表面粗糙度使得对生长的第二材料的额外机械抛光变得多余

。

[0063]

在一个优选的实施方案中,第二材料的纳米晶体金刚石的平均晶粒尺寸d50

为

1nm

至

100nm

,优选地

5nm

至

90nm

,更优选地

7nm

至

30nm

,并且甚至更优选地

10nm

至

20nm。

平均晶粒尺寸d50

是

50

%的第二材料由较小颗粒组成时的直径

。

平均晶粒尺寸d50

可以使用

x

射线衍射或透射电子显微镜和晶粒计数来确定

。

[0064]

根据优选实施方案,第一材料和

/

或第二材料至少在区域中涂覆有低摩擦材料,该低摩擦材料优选地选自由以下项组成的组:含氟聚合物材料如

ptfe、

聚对二甲苯

、

聚乙烯吡咯烷酮

、

聚乙烯

、

聚丙烯

、

聚甲基丙烯酸甲酯

、

石墨

、

类金刚石碳

(dlc)

和它们的组合

。

[0065]

优选的是,第一交线在第二材料中成形

。

第二交线优选地布置在第一材料和第二

材料的边界表面处,这使得制造过程更容易处理并且因此更经济的

。

[0066]

此外,孔具有选自由以下项组成的组的形状:圆形

、

椭圆形

、

正方形

、

三角形

、

矩形

、

梯形

、

六边形

、

八边形或它们的组合

。

[0067]

孔的面积被定义为由内周边包围的开口面积

。

孔面积的范围为

0.2mm2至

25mm2,优选地为

1mm2至

15mm2,更优选地为

2mm2至

12mm2。

[0068]

根据第一优选实施方案,第一楔角

θ1的范围为5°

至

75

°

,优选地为

10

°

至

60

°

,更优选地为

15

°

至

46

°

,并且甚至更优选地为

20

°

至

45

°

,并且

/

或者第二楔角

θ2的范围为-10

°

至

40

°

,优选地为0°

至

30

°

,更优选地为

10

°

至

25

°

,并且

/

或者第三楔角

θ3的范围为1°

至

60

°

,优选地为

10

°

至

55

°

,更优选地为

19

°

至

46

°

,并且甚至更优选地为

20

°

至

45

°

。

[0069]

优选的是,楔角满足以下条件:

[0070]

θ1》

θ2并且

θ2≤

θ3。

[0071]

根据本发明的切割元件通过增加具有大于次楔角的主楔角的主斜面而被加强

。

因此,具有第一楔角

θ1的主斜面具有机械地稳定切割刃以防止切割操作造成的损坏的功能,这允许在不影响切割元件的切割性能的情况下,在次斜面的区域中形成细长的元件本体

。

此外,具有楔角

θ1的主斜面允许从待切割表面提升切割刃,这降低了损伤表面的风险,并因此增加切割操作的安全性

。

[0072]

根据另一优选实施方案,主斜面具有长度

d1,该长度是从切割刃到第一交线截取的投影到第一表面上的尺寸,该长度为

0.1

μm至7μm,优选地为

0.5

μm至5μm,并且更优选地为1μm至3μ

m。

长度

d1《0.1

μm是难以生产的,因为这种长度的刀刃太易碎,并且无法稳定使用切割元件

。

已经令人惊讶地发现,主斜面与次斜面和第三斜面一起稳定元件本体,这允许在次斜面区域中的细长切割元件,该切割元件提供低切割力

。

另一方面,只要长度

d1不大于7μm,主斜面就不影响切割性能

。

[0073]

优选地,长度

d2是从切割刃到第二交线截取的投影到第一表面和假想表面上的尺寸,该长度的范围为5μm至

150

μm,优选地为

10

μm至

100

μm,并且更优选地为

20

μm至

80

μ

m。

长度

d2对应于切割元件在待切割物体中的刺入深度

。

通常,

d2对应于待切割物体的直径的至少

30

%,即当物体是直径通常约为

100

μm的人的毛发时,长度

d2为至少

30

μ

m。

因此,根据本发明的切割元件由于具有低楔角的薄次斜面而具有低切割力

。

[0074]

根据优选实施方案,次斜面包括另一斜面区域,该另一斜面区域从切割刃延伸到连接次斜面和斜面区域的第三交线,其中斜面区域在第一表面与斜面区域之间具有第四楔角

θ4。

[0075]

切割刃理想地具有圆形构型,这提高了切割元件的稳定性

。

切割刃的末端半径优选地小于

200nm

,更优选地小于

100nm

,并且甚至更优选地小于

50nm。

[0076]

优选的是,末端半径r与硬涂层的平均晶粒尺寸d50

相关

。

因此,特别是如果在切割刃处的第二材料的末端半径r和纳米晶体金刚石硬涂层的平均晶粒尺寸d50

之间的比率

r/d

50

为

0.03

至

20

,优选地为

0.05

至

15

,并且特别优选地为

0.5

至

10

,则是有利的

。

[0077]

根据本发明的切割元件可用于毛发或皮肤移除领域,例如剃刮

、

去角质

、

老茧皮肤移除,但也可用于使用切割元件的其他领域,例如作为菜刀

、

蔬菜削皮器

、

切片机

、

木剃刀

、

手术刀和复合纤维材料切割器

。

[0078]

此外,根据本发明,提供了一种毛发移除装置,该毛发移除装置包括如上文限定的

切割元件

。

[0079]

下面的附图进一步说明了本发明,这些附图示出了根据本发明的具体实施方案

。

然而,这些具体实施方案不应被解释为以任何方式限制关于如权利要求和说明书一般部分中描述的本发明

。

[0080]

图

1a

是根据本发明的切割元件的透视图

[0081]

图

1b

是根据本发明的切割元件的俯视图

[0082]

图

1c

是根据本发明的切割元件的第一面上的透视图

[0083]

图2是根据本发明的切割元件的第二面上的俯视图

[0084]

图3是根据本发明的切割元件的透视图

[0085]

图4是根据本发明的切割元件的第二表面上的俯视图

[0086]

图5是根据本发明的切割元件的剖视图

[0087]

图6是根据本发明的切割元件的另一剖视图,该切割元件具有第二材料

[0088]

图7是根据本发明的另一切割元件的剖视图,该切割元件具有次斜面的附加斜面区域

[0089]

图8是根据本发明的另一切割元件的剖视图,该切割元件具有包括第二材料的次斜面的附加斜面区域

[0090]

图

9a

至图

9d

示出了用于制造切割元件的过程的流程图

[0091]

图

10

是切割刃的末端的示意性剖视图,示出了末端半径的确定

[0092]

在本技术的附图中使用了以下附图标记

。

[0093]

附图标记列表

[0094]1切割元件

[0095]2第一面

[0096]3第二面

[0097]

4、4'、4”、4”'

切割刃

[0098]5次斜面

[0099]6第三斜面

[0100]7主斜面

[0101]8第四斜面

[0102]9第一表面

[0103]

9'

第一表面的假想延伸部

[0104]

10

第三交线

[0105]

11

第二交线

[0106]

12

第一交线

[0107]

15

元件本体

[0108]

16

切割楔形物

[0109]

18

第一材料

[0110]

19

第二材料

[0111]

20

边界表面

[0112]

22

基底

[0113]

60

末端二等分线

[0114]

61

垂直线

[0115]

62

圆圈

[0116]

65

构造点

[0117]

66

构造点

[0118]

67

构造点

[0119]

70、71

孔的直部

[0120]

72

孔的弯曲部

[0121]

73

第一部分

[0122]

74

第二部分

[0123]

75

线性切割刃延伸部

[0124]

76

与切割刃的切线

[0125]

77

截面线

[0126]

78

截面线

[0127]

260

二等分线

[0128]

430

孔

[0129]

431

孔的内周边

[0130]

432

孔面积

[0131]

图

1a

以透视图示出了本发明的切割元件

。

具有第一面2和第二面3的切割元件包括第一材料

18

的具有孔

430

的基底

22。

在第一面2处,基底

22

具有带有孔

430

的内周边

431

的其第一表面

9。

在该实施方案中,切割刃沿着内周边

431

成形,从而产生圆形切割刃

。

[0132]

图

1b

是切割元件的第二面3的俯视图

。

基底

22

具有带有内周边

431

的孔

430。

基底包含第一材料

18

和第二材料

19(

在该透视图中不可见

)

,其中切割刃沿着内周边

431

并且在第二材料

19

中成形

。

[0133]

图

1c

是切割元件的第一面2上的透视图,其示出了具有带有内周边

431

的孔的第二材料

19。

[0134]

图2以透视图示出了本发明的切割元件

。

具有第一面2和第二面3的切割元件包括第一材料

18

的带有具有八边形形状的孔

430

的基底

22。

在第一面2处,基底

22

具有带有孔

430

的内周边

431

的其第一表面

9(

不可见

)。

在该实施方案中,切割刃

4、4'、4”、4”'

仅在内周边

431

的部分中成形,即八边形的每个第二侧具有切割刃

。

[0135]

在图3中,示出了根据本发明的切割刀片的透视图

。

此切割刀片1具有刀片本体

15

,该刀片本体包括第一面2和与第一面2相对的第二面

3。

在第一面2和第二面3的交汇处,定位有切割刃

4。

切割刃4具有弯曲部

。

第一面2包括平坦的第一表面9和主斜面7,而第二表面3被分段成两个斜面

。

第二面3包括次斜面5和第三斜面

6。

主斜面7经由第一交线

12

与第一表面9连接

。

次斜面5经由第二交线

11

连接到第三斜面

6。

[0136]

图4是切割元件的第二表面上的俯视图,并且示出了在本发明的范围内的横截面的含义

。

基底

22

具有孔

430

,该孔被成形为具有切割刃

16

,该切割刃具有两个直部

70、71

和一个弯曲部

72

,切割刃在该弯曲部处成形

。

在直部

71

的第一部分

74

中,切片垂直于与截面线

78

对应的线性切割刃延伸部

75

穿过基底

22。

在弯曲部

72

的第二部分

73

中,切片垂直于与截面

线

77

对应的切割刃

76

的切线穿过基底

22。

[0137]

在图5中,示出了根据图3的切割刀片的剖视图

。

切割刀片1具有第一面2,该第一面具有主斜面

7、

次斜面5和第三斜面

6。

第一面2包括由第一交线

(12)

连接的平坦的第一表面9和主斜面

7。

该主斜面7在第一表面的假想延伸部

9'

与主斜面7之间具有第一楔角

θ1,而第二面3被分段成两个斜面,即在第一表面9与次斜面5之间具有次楔角

θ2并具有次楔角

θ2的二等分线

260

的次斜面

5。

第三斜面6在第一表面9与第三斜面6之间具有大于

θ2的第三楔角

θ3。

第三斜面6具有大于

θ2的第三楔角

θ3。

主斜面7具有长度

d1,该长度是投影到第一表面的假想延伸部

9'

上的尺寸,该长度的范围为

0.1

μm至7μ

m。

次斜面5具有长度

d2,该长度是投影到第一表面9和第一表面的假想延伸部

9'

上的尺寸,该长度的范围为5μm至

150

μm,优选地为

10

μm至

100

μm,并且更优选地为

20

μm至

80

μ

m。

[0138]

在图6中,示出了本发明的切割元件的另一剖视图,其在很大程度上对应于图5的实施方案

。

主要区别在于元件本体

15

包括第一材料

18

和与第一材料

18

接合的第二材料

19

,其中第一材料

18

例如是硅,并且第二材料

19

例如是金刚石层

。

主斜面7和次斜面5位于第二材料

19

中,而第三斜面6位于第一材料

18

中

。

第一材料

18

和第二材料

19

由边界表面

20

分开,该边界表面以第二交线

11

结束

。

[0139]

在图7中,示出了根据本发明的另一切割元件的剖视图

。

切割元件1具有元件本体

15

,该刀片本体包括第一面2和与第一面2相对的第二面

3。

第一面2包括第一表面9和主斜面7,该主斜面具有长度

d1。

第二面3包括次斜面5和第三斜面

6。

次斜面5经由第二交线

11

连接到第三斜面

6。

此外,次斜面5包括斜面区域8,该斜面区域从第二交线

10

延伸到切割刃

4。

切割刃4位于主斜面7和次斜面5的斜面区域8的交汇处

。

在待切割物体在第一面2上的情况下,主斜面7的长度

d1和楔角

θ1限定切割刃4到待切割物体的距离

。

[0140]

图8示出了本发明的切割元件的另一剖视图,其在很大程度上对应于图7的实施方案

。

然而,图8的实施方案具有包括第一材料

18

和第二材料

19

的元件本体

15。

主斜面

7、

次斜面5和斜面区域8全部位于第二材料

19

中,而第三斜面6位于第一材料

18

中

。

第一材料

18

和第二材料

19

沿着边界表面

20

接合,该边界表面以第二交线

11

结束

。

[0141]

在图

9a

至图

9d

中,示出了本发明方法的流程图

。

在第一步骤1中,通过

pe-cvd

或热处理

(

低压

cvd)

用氮化硅

(si3n4)

层

102

作为硅的保护层涂覆硅晶片

101。

必须仔细选择层厚度和沉积程序,以保证足够的化学稳定性来承受随后的蚀刻步骤

。

在步骤2中,将光致抗蚀剂

103

沉积在

si3n4涂覆的基底上,随后通过光刻进行图案化

。

然后,使用图案化的光致抗蚀剂作为掩模,通过例如

cf4等离子体反应离子蚀刻

(rie)

结构化

(si3n4)

层

。

在图案化之后,在步骤3中通过有机溶剂剥离光致抗蚀剂

103。

剩余的图案化

si3n4层

102

用作硅晶片

101

的后续预结构化步骤4的掩模,例如通过在

koh

中的各向异性湿法化学蚀刻

。

当第二面3上的结构已经达到预定深度并且保留连续的硅第一面2时,蚀刻工艺结束

。

其他湿法和干法化学工艺可能是合适的,例如在

hf/hno3溶液中的各向同性湿法化学蚀刻或含氟等离子体的应用

。

在接下来的步骤5中,通过例如氢氟酸

(hf)

或氟等离子体处理去除剩余的

si3n4。

在步骤6中,预结构化的

si

衬底被涂覆大约

10

μm薄的金刚石层

104

,例如纳米晶体金刚石

。

金刚石层

104

可以沉积在硅晶片

101

的预结构化的第二表面3和连续的第一表面2上

(

如步骤6所示

)

,或者仅沉积在硅晶片的连续的第一表面2上

(

此处未示出

)。

在双面涂覆的情况下,结构化的第二表面3上的金刚石层

104

必须在切割元件的后续刀刃形成步骤9至步骤

11

之前的另一步骤7中被

移除

。

例如通过使用

ar/o2等离子体

(

例如

rie

或

icp

模式

)

来执行金刚石层

104

的选择性去除,这显示了对硅衬底的高选择性

。

在步骤8中,硅晶片

101

被减薄,使得金刚石层

104

在没有衬底材料的情况下部分自立,并且在剩余区域中实现期望的衬底厚度

。

此步骤可以通过在

koh

或

hf/hno3蚀刻剂中的湿法化学蚀刻来执行,或者优选通过在

rie

或

icp

模式下在包含

cf4、sf6或

chf3的等离子体中的等离子体蚀刻来执行

。

[0142]

在下一步骤9中,在

rie

系统中通过

ar/o2等离子体各向异性地蚀刻金刚石膜,以在金刚石层

104

中形成具有

90

°

角的几乎竖直的斜面

5'

,这是在切割元件的第一面2上形成主斜面7所需要的,如步骤

10

所示

。

[0143]

为了在切割元件的第一面2上形成主斜面7,现在转动硅晶片

101

以使第一面2暴露于随后的蚀刻步骤

10(

图

9b)。

通过在

ar/o2等离子体中利用物理富集的各向异性

rie

工艺,

90

°

角

5'

被斜切以形成主斜面

7。

例如在

ep 2 727 880

中公开了工艺细节

。

[0144]

最后,在步骤

11(

图

9c)

中,通过加工第二面3上的硅晶片

101

以形成如图

9d

所示的次斜面5来完成切割刃的形成

。

通过改变工艺参数可以形成多个斜面

。

例如在

de 198 59 905a1

中公开了工艺细节

。

[0145]

在图

10

中,示出了如何可确定末端半径

。

通过首先绘制将切割刃1的第一斜面的剖视图像一分为二的末端二等分线

60

来确定末端半径

。

在末端二等分线

60

平分第一斜面的地方绘制点

65。

在距离点

65 110nm

处垂直于线

60

绘制第二条线

61。

在线

61

平分第一斜面的地方绘制另外两个点

66

和

67。

然后根据点

65、66

和

67

构建圆圈

62。

圆圈

62

的半径是涂覆切割元件1的末端半径

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1