曝气膜片微孔加工方法及曝气膜片与流程

本发明涉及一种加工方法,特别是涉及一种用于对曝气膜片进行微孔结构加工的方法。本发明还涉及所述加工方法所制得的曝气膜片。

背景技术:

1、曝气设备的选型不仅影响污水生化处理效果,而且影响到污水场占地、投资及运行费用。微孔曝气器主要有:悬挂式链式曝气器、膜片式微孔曝气器、旋切式曝气器、管式曝气器、盘式曝气器、微孔陶瓷曝气器、软管式曝气器等。气体经过曝气器上的微孔,而是以气泡的形式进入到污水中,气泡在与污水混合后,会对污水实现净化处理。曝气器应用在河道治理中,通过曝气器向河道内送入气体,从而会提高水中的氧容量,有助于鱼类等生物的存活,从而能够有效借助于鱼类来对水体进行生物清理。曝气膜片一般是软的橡胶或硅胶等高分子材料,需要在曝气膜片上加工出一些微孔来成型,以便气体自微孔处以气泡的形式进入到水体中。现有的曝气膜片上的微孔通常是由戳具进行加工的,戳具的结构包括板体和在板体上所设置的若干戳针,在进行微孔加工时,利用戳具把曝气膜片一次性戳破,从而在曝气膜片上加工出多个微孔。这种戳具制备不便,并不能很好地保证所加工的微孔尺寸的统一性,从而会影响到曝气器出气的均匀性。

2、中国专利文献(公开号:cn 101037266 a)公开了一种聚合物微孔曝气器的制造方法。通过原料振荡、高压定型、高温烧结,制造出具有微孔结构的曝气器,具体步骤如下:将聚合物原料置于模具内,振荡10-25分钟,将振荡后得到的原料挤压定型,定型压力为8~20mpa,定型时间为2-12分钟,控制曝气器厚度为10~30mm,较好的为12~15mm之间;高温烧结,烧结温度为120~210℃,烧结时间为100分钟~200分钟,烧结时控制定型制品的内面与外面温度梯度为15~25℃;冷却,即得所需产品。利用本发明方法得到的聚合物曝气器具有能耗低,机械强度高,产生气泡小且分布均匀,充氧效果好,耐腐蚀,使用寿命长,不易堵塞。制造工艺方法简单,易于掌握,所用材料易得,有很好的推广应用价值。

3、这种微孔曝气器的制备方法通过原料振荡、高压定型、高温烧结的方式而在曝气膜片上制备出若干微孔,这种曝气器中所制备出的有效微孔尺寸并不能统一,从而使得在实际的应用中,所曝气器各处所产生的气泡密度也不统一,这会影响到对水处理的效果。而且,这种微孔曝气器中并没有考虑到微孔本身的液体渗透问题,在平常不使用时,会有少量液体渗入到曝气器的内部,从而易对曝气器内部造成污染和腐蚀。

技术实现思路

1、为克服上述缺陷,本发明需要解决的技术问题是:提供一种曝气膜片微孔加工方法,用以在曝气膜片上加工出合格的微孔结构。

2、本发明还提供一种利用所述加工方法而制得的曝气膜片,该曝气膜片应用在曝气器上时,不易发生外界液体会进入到曝气器的内部。

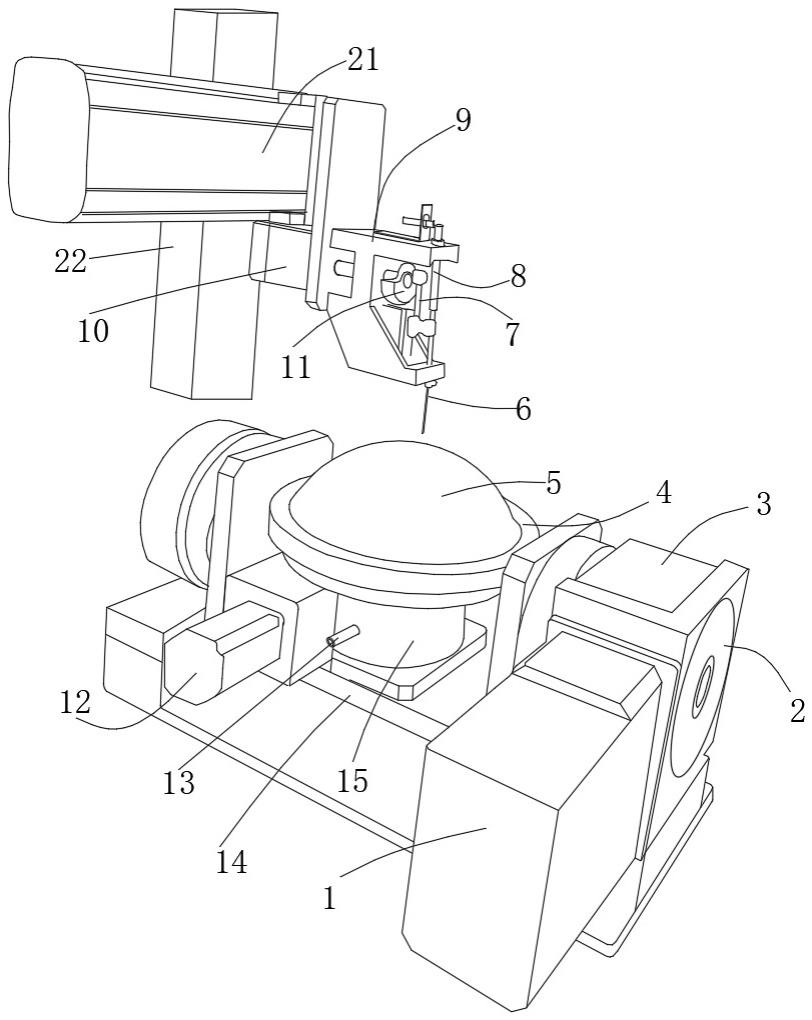

3、为解决所述技术问题,本发明的技术方案:一种曝气膜片微孔加工方法,利用加工机械在曝气膜片的加工区上加工出微孔结构,该加工机械包括夹具和戳孔机构,戳孔机构包括沿竖直方向设置在机架上的针杆和同轴固定在针杆下端处的戳针,夹具包括支撑座和用于连接到支撑座上的压箍,其特征在于,包括如下步骤:

4、固定曝气膜片,把曝气膜片反向套接在支撑座上,把圆环形的压箍连接到支撑座上,使压箍压接住曝气膜片的外缘处,曝气膜片上加工区的背面外露,该加工区的正面朝向支撑座的支撑面;

5、调节支撑座的位置,把支撑座调整到合适的空间位置上,使加工区的背面相对于戳针处于倾斜状态,戳针与所述加工区上加工点的法线之间具有夹角;

6、启动动力机构,在动力机构的带动下使支撑座带着曝气膜片相对于戳针运动;

7、启动工作电机,工作电机通过针杆带动戳针在竖直方向上运动并戳破曝气膜片,从而在曝气膜片的加工区留下微孔结构。

8、加工所得到的微孔结构并不是透孔结构,体现在外观上,而是一种缝隙状结构,形状可以是c形或十字形。本加工方法中,通常是按照所述的步骤排序来进行先后操作,但后面的步骤发生先后次序调整也是允许的。除了固定曝气膜片的步骤需要手动外,其余的步骤一般均是自动化进行的,这可以由plc控制器,并结合各种位置传感器而实现自动进程。所述的法线概念应作通常的理解的,即是若所述的加工区为平面时,该法线是垂直于该平面;若加工区为曲面时,法线垂直于加工点的切面。加工区的背面相对于戳针倾斜设置,主要是指在加工过程中,每加工一个微孔结构时,加工区的背面均相对于戳针倾斜设置,这是由支撑座所处的空间位置来实现的。因此,即使是加工曲面的加工区,该曲面也是较为规则的曲面,即球冠面或圆弧面,各处的曲率半径相同。

9、所述加工区的正面,是指曝气膜片装配在曝气器上后朝向外侧的表面为加工区的正面,朝向曝气器上支撑结构的一面为背面。在进行加工时,是把曝气膜片反扣在支撑座上,使加工区的正面朝向支撑座的支撑面,戳针自加工区的背面把曝气膜片戳破。

10、进一步地,用于对球冠形的曝气膜片进行加工,把动力机构和支撑座设置在活动式的底座上,底座与驱动机构传动连接;在“启动动力机构”步骤中,动力机构使支撑座周向转动;所述加工区上所形成的微孔结构呈多个圆圈排列。这种方法能够很好地适应球冠形的曝气膜片的加工,通过支撑座带动曝气膜片转动,从而便于加工出合格的微孔结构。

11、进一步地,在加工完成一圈微孔结构后,通过驱动机构使底座发生角度偏转,而实现另外一圈微孔结构的加工。这样能够很方便地实现全加工区微孔结构的加工,使得所加工的微孔结构分布相对较为均匀。

12、进一步地,把圆柱形的基座固定在凵形的底座上,在支撑座和基座之间设置枢轴配合结构,驱动机构通过传动结构与支撑座之间实现传动连接。这种底座一方面便于实现支撑座的连接,同时也便于底座能够整体偏转,而实现支撑座位置的变化。

13、进一步地,所述“调节支撑座位置”步骤中,所述的夹角度数介于5-30度。通过形成所述的夹角,使得所形成的微孔结构外部横向尺寸大内部横向尺寸小,从而在不影响出气的前提下,外界的液体不易通过微孔结构而进入到曝气器的内部。

14、进一步地,还包括“机架水平位置调整”步骤,而用于实现机架在水平方向上的位置调整。通过对机架水平位置的调整,而来实现戳针相对于支撑座水平位置的调整,从而能够进一步保证戳针与曝气膜片之间相对位置的准确性,便于在曝气膜片上加工出分布均匀的微孔结构。

15、进一步地,还包括“机架高度位置调整”步骤,而用于实现机架在高度方向上的位置调整。通过对机架高度的调整,而使得戳针能够很好地适应不同直径曝气膜片对加工位置需求。

16、进一步地,还包括“通高压气体”步聚,在支撑座的支撑面上设有若干出气孔,高压气管通入支撑座内,在“固定曝气膜片”步骤后,通过高压气管往支撑座内通入高压气体,高压气体自出气孔内进入到曝气膜片内,而使曝气膜片与所述的支撑面相脱开。这使得通过高压气体的通入,而实现曝气膜片与支撑面之间具有间隔,从而方便把曝气膜片戳破,戳针与支撑座之间留有空间余量,戳针不易与支撑座之间产生触碰,从而能够为戳针和支撑座两者提供保护。

17、按照所述加工方法所加工的曝气膜片,所采用的戳针工作端的横截面呈c形,所加工形成的微孔结构是由曝气孔和弹性体构成,曝气孔呈c形,弹性体的外侧面呈c形,且弹性体外侧部分的横向尺寸大,内侧部分的横向尺寸小。利用所述的戳针自曝气膜片加工区的背面把曝气膜片戳破,结合戳针相对于加工区的背面倾斜设置,从而使得所形成的弹性体内外侧部分之间的横向尺寸存在差别。所述的内侧部分和外侧部分是指曝气膜片装配在曝气器上时,加工区的正面为外侧部分,加工区的背面为内侧部分。弹性体与曝气孔之间的配合面为倾斜状态,从而使得弹性体的横向尺寸内外有差别。弹性体的这种结构不会影响到高压气体自背面进入到水体,高压气体能够推开弹性体,但水压在弹性体上时,弹性体的侧面会紧压在曝气孔的内侧面上,从而使得外界的水不易进入到曝气器内部,以免造成对曝气器内部的污染。

18、本发明的有益效果在于:本制备方法中,利用戳针结合支撑座的结构形式,且支撑座自身可以根据需要而运动,从而可利用戳针来对曝气膜片上的加工区进行微孔结构的加工。在进行曝气膜片上微孔结构加工过程中,可按照设定程序进行自动加工,自动化程度高,能够很好地适应对曝气膜片上加工出微孔结构的需求。由于曝气膜片能够跟随支撑座稳定地移动,曝气膜片在被加工过程中,能够保证曝气膜片与戳针之间的相对位置保持一致,从而便于在曝气膜片上加工出准确的微孔结构。

19、把曝气膜片反向套接在支撑座上,且使得曝气膜片加工区的背面相对于戳针倾斜设置,从而便于在加工区上加工形成的弹性体外侧部分横向尺寸大,内侧部分横向尺寸小,使得弹性体不会影响到高压气体通过微孔结构进入水体内,但外部液体推压弹性体时,弹性体的外侧面能够紧贴在曝气孔的内侧面上,液体不易进入到曝气器内部。这在曝气器不使用时,液体不会污染和腐蚀曝气器的内部。

- 还没有人留言评论。精彩留言会获得点赞!