翼子板定位工装及翼子板自适应定位方法与流程

本发明属于汽车装配,具体涉及一种翼子板定位工装及翼子板自适应定位方法。

背景技术:

1、汽车翼子板分为左右两块独立,各自单独与左右前车门、左右a柱有相对位置要求,但又同时与机罩存在相对位置要求。目前国内大部分汽车企业的汽车翼子板装配方式要么是先将单侧翼子板与车门先用工装配好,然后再调整机罩与翼子板之间的位置;或者是先用工装配好机罩和翼子板,后面再对门进行调整。现有的装配方式,没有整体一次考虑好门、翼子板和机罩之间的位置,由于各零件都存在位置的波动和不稳定,导致左右翼子板装配完成后很难同时兼顾与周边零件的相对位置要求,只能在后续工位通过返修人员进行调整,生产效率和生产质量都受到严重影响。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种翼子板定位工装及翼子板自适应定位方法。

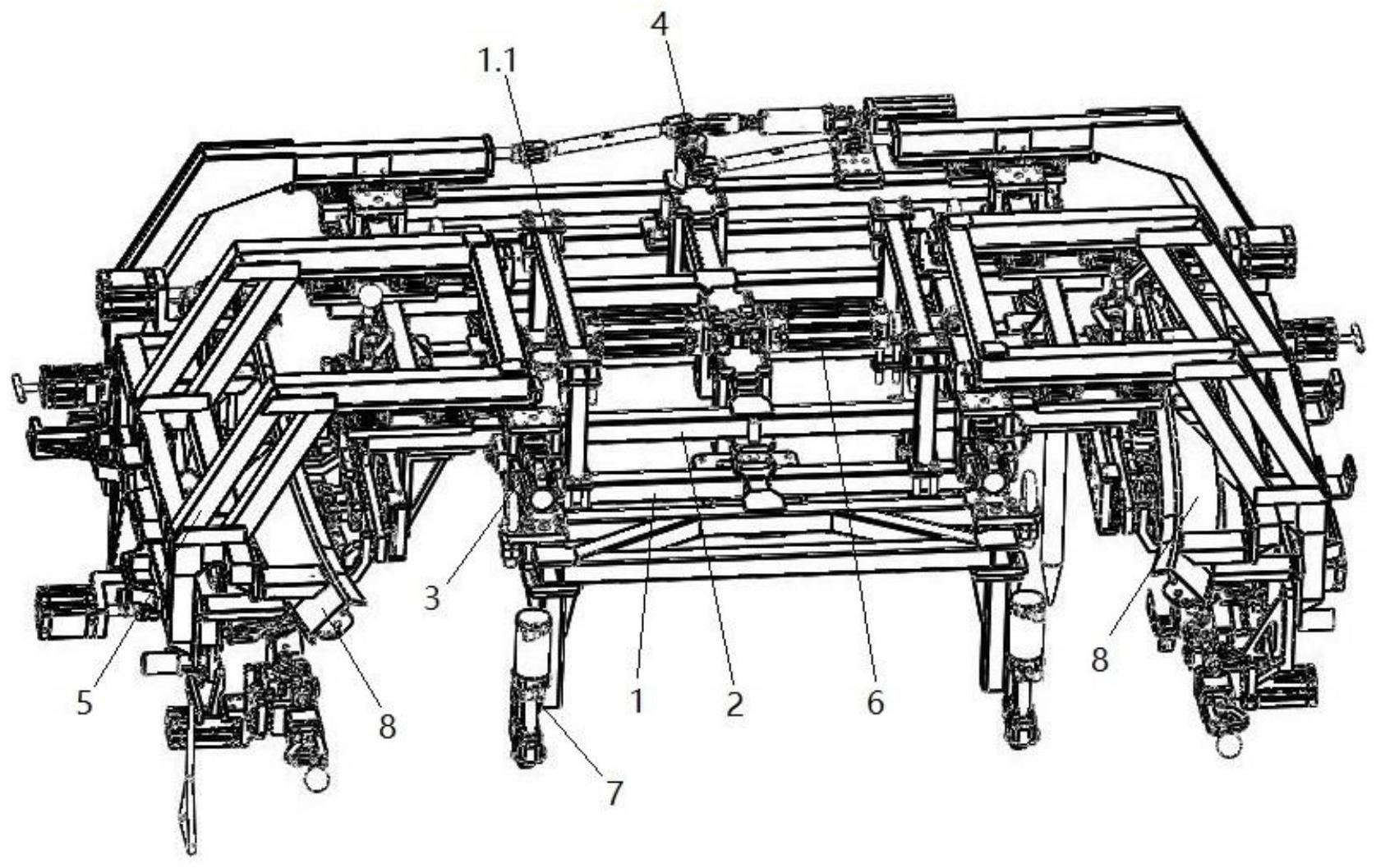

2、本发明采用的技术方案是:一种翼子板定位工装,包括底层框架、上层框架和对中机构,所述底层框架底部设有用于与车身进行三向定位的定位机构,所述上层框架通过滑动机构安装于底层框架上方,通过滑动机构可以调节上层框架相对车身的x向位移,所述对中机构安装于上层框架顶部,通过对中机构能够调节上层框架相对车身的y向位移,上层框架两侧分别设有用于固定翼子板的夹紧机构,所述上层框架上还设有联动机构,所述联动机构两端分别与两侧的夹紧机构连接,通过联动机构及夹紧机构能够调节翼子板相对车身的x向和y向位移。

3、进一步地,所述定位机构包括第一导向销、第二导向销和若干夹紧块,所述第一导向销和第二导向销分别设置于底层框架底部两侧,第一导向销为圆柱形结构,第二导向销为扁平状结构,所述夹紧块包括夹紧部和驱动气缸,驱动气缸固定于底层框架底部,通过驱动气缸的驱动端能够调节夹紧部的开合度从而使夹紧部夹紧至车身上。

4、进一步地,所述滑动机构包括第一驱动部、限位部和第一滑动部,所述第一驱动部安装于底层框架上,第一驱动部的驱动端连接上层框架,通过第一驱动部调节上层框架的x向位移,所述限位部设置于上层框架两侧,通过限位部与车身之间的位置关系限制上层框架的x向最大行程,所述第一滑动部安装于上层框架与底层框架之间。

5、进一步地,所述第一滑动部包括安装座、上滑动端、上压紧块、下滑动端和下压紧块,所述安装座为门型结构,安装座固定于底层框架上,所述上压紧块固定于安装座顶端底部,下滑动端固定于安装座底端顶部,所述上滑动端和下压紧块分别固定于上层框架的顶部和底部,所述上滑动端的活动端与上压紧块滑动接触,所述下滑动端的活动端与下压紧块滑动接触。

6、进一步地,所述对中机构包括左连杆、右连杆、连动杆、第二驱动部、第一臂和第二臂,所述第二驱动部固定于上层框架上,第一臂和第二臂活动安装于上层框架上,第二驱动部的驱动端连接连动杆的一端,连动杆的中部与上层框架活动连接,左连杆一端连接连动杆的一端、另一端连接第一臂,右连杆一端连接连动杆的另一端、另一端连接第二臂,第二驱动部的驱动端驱动连动杆旋转带动左连杆和右连杆动作进而调节第一臂和第二臂相对上层框架的y向位移,通过第一臂和第二臂与车身的位置关系调节上层框架相对车身的y向位移。

7、进一步地,所述夹紧机构通过第二滑动部安装于上层框架上,所述第二滑动部包括滑杆和滑槽,所述滑槽固定于上层框架上,所述滑杆固定于夹紧机构上,滑杆与滑槽滑动配合。

8、进一步地,所述夹紧机构包括夹紧臂、型面块和定位销,所述夹紧臂顶端与联动机构连接,型面块固定于夹紧臂的底部内侧,所述定位销安装于上层框架的两侧下方,通过定位销和型面块配合夹紧翼子板。

9、进一步地,所述联动机构包括固定座和两个第三驱动部,第三驱动部固定端固定固定座上,第三驱动部的驱动端与夹紧机构连接。

10、更进一步地,所述上层框架和底层框架均为由多根横杆和纵杆连接形成的网格型框架

11、一种基于上述的翼子板定位工装实现的翼子板自适应定位方法,包括以下步骤:

12、将翼子板预放置在车身上;

13、将底层框架通过定位机构固定于车身上;

14、调节滑动机构使上层框架沿x向移动直至滑动机构上的限位部抵住车身前端;

15、调节对中机构使上层框架沿y向移动直至对中机构的第一臂和第二臂均贴合两侧车门;

16、调节联动机构及夹紧机构,对翼子板进行x向和y向定位,使翼子板达到定位点。

17、本发明的有益效果是:

18、本发明翼子板定位工装结构采用双层框架结构设计,底层框架作为整个工装的三向支持载体,支撑着上层框架,底层框架通过定位机构夹紧在车身上,形成定位基准;上层框架为自适应框架,通过与滑动机构、对中机构、联动机构、夹紧机构的配合,能同时实现3个功能:1.左右翼子板的x向(沿车身长度方向)能跟随左右前车门的位置进行移动;2.左右翼子板的y向(沿车身宽度方向)能跟随左右前车门的开度进行对中适配,保证了翼子板与前车门的相对位置关系;3.将翼子板先放在与机罩相对位置关系正确的理论位置上,即保证了左右翼子板与机罩相对位置关系的一致性。

19、本发明工装结构设计合理,保证了左右翼子板定位装配后就能兼顾与周边零件的相对位置,大大增加一次装配合格率,在保证质量的同时有效减少翼子板周边区域的返修工时,提高了安装效率及生产质量。

技术特征:

1.一种翼子板定位工装,其特征在于:包括底层框架、上层框架和对中机构,所述底层框架底部设有用于与车身进行三向定位的定位机构,所述上层框架通过滑动机构安装于底层框架上方,通过滑动机构可以调节上层框架相对车身的x向位移,所述对中机构安装于上层框架顶部,通过对中机构能够调节上层框架相对车身的y向位移,上层框架两侧分别设有用于固定翼子板的夹紧机构,所述上层框架上还设有联动机构,所述联动机构两端分别与两侧的夹紧机构连接,通过联动机构及夹紧机构能够调节翼子板相对车身的x向和y向位移。

2.根据权利要求1所述的翼子板定位工装,其特征在于:所述定位机构包括第一导向销、第二导向销和若干夹紧块,所述第一导向销和第二导向销分别设置于底层框架底部两侧,第一导向销为圆柱形结构,第二导向销为扁平状结构,所述夹紧块包括夹紧部和驱动气缸,驱动气缸固定于底层框架底部,通过驱动气缸的驱动端能够调节夹紧部的开合度从而使夹紧部夹紧至车身上。

3.根据权利要求1所述的翼子板定位工装,其特征在于:所述滑动机构包括第一驱动部、限位部和第一滑动部,所述第一驱动部安装于底层框架上,第一驱动部的驱动端连接上层框架,通过第一驱动部调节上层框架的x向位移,所述限位部设置于上层框架两侧,通过限位部与车身之间的位置关系限制上层框架的x向最大行程,所述第一滑动部安装于上层框架与底层框架之间。

4.根据权利要求3所述的翼子板定位工装,其特征在于:所述第一滑动部包括安装座、上滑动端、上压紧块、下滑动端和下压紧块,所述安装座为门型结构,安装座固定于底层框架上,所述上压紧块固定于安装座顶端底部,下滑动端固定于安装座底端顶部,所述上滑动端和下压紧块分别固定于上层框架的顶部和底部,所述上滑动端的活动端与上压紧块滑动接触,所述下滑动端的活动端与下压紧块滑动接触。

5.根据权利要求1所述的翼子板定位工装,其特征在于:所述对中机构包括左连杆、右连杆、连动杆、第二驱动部、第一臂和第二臂,所述第二驱动部固定于上层框架上,第一臂和第二臂活动安装于上层框架上,第二驱动部的驱动端连接连动杆的一端,连动杆的中部与上层框架活动连接,左连杆一端连接连动杆的一端、另一端连接第一臂,右连杆一端连接连动杆的另一端、另一端连接第二臂,第二驱动部的驱动端驱动连动杆旋转带动左连杆和右连杆动作进而调节第一臂和第二臂相对上层框架的y向位移,通过第一臂和第二臂与车身的位置关系调节上层框架相对车身的y向位移。

6.根据权利要求1所述的翼子板定位工装,其特征在于:所述夹紧机构通过第二滑动部安装于上层框架上,所述第二滑动部包括滑杆和滑槽,所述滑槽固定于上层框架上,所述滑杆固定于夹紧机构上,滑杆与滑槽滑动配合。

7.根据权利要求1所述的翼子板定位工装,其特征在于:所述夹紧机构包括夹紧臂、型面块和定位销,所述夹紧臂顶端与联动机构连接,型面块固定于夹紧臂的底部内侧,所述定位销安装于上层框架的两侧下方,通过定位销和型面块配合夹紧翼子板。

8.根据权利要求1所述的翼子板定位工装,其特征在于:所述联动机构包括固定座和两个第三驱动部,第三驱动部固定端固定固定座上,第三驱动部的驱动端与夹紧机构连接。

9.根据权利要求1所述的翼子板定位工装,其特征在于:所述上层框架和底层框架均为由多根横杆和纵杆连接形成的网格型框架

10.一种基于权利要求1所述的翼子板定位工装实现的翼子板自适应定位方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种翼子板定位工装及翼子板自适应定位方法。它包括底层框架、上层框架和对中机构,所述底层框架底部设有用于与车身进行三向定位的定位机构,所述上层框架通过滑动机构安装于底层框架上方,通过滑动机构可以调节上层框架相对车身的X向位移,所述对中机构安装于上层框架顶部,通过对中机构能够调节上层框架相对车身的Y向位移,上层框架两侧分别设有用于固定翼子板的夹紧机构,所述上层框架上还设有联动机构,所述联动机构两端分别与两侧的夹紧机构连接,通过联动机构及夹紧机构能够调节翼子板相对车身的X向和Y向位移。本发明保证了左右翼子板定位装配后就能兼顾与周边零件的相对位置,提高了安装效率及生产质量。

技术研发人员:罗轩,陈爽,何疆戈,赵宗阳,张彪

受保护的技术使用者:神龙汽车有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!