力位混合的长桁零件机器人自动敷设方法、装置及设备

本技术涉及航空航天领域,特别涉及一种力位混合的长桁零件机器人自动敷设方法、装置及设备。

背景技术:

1、在航空航天领域当中,长桁一般指长条状的钣金零件,可以用于敷设在薄壁金属壁板背面,用于强化壁板结构的抗弯、抗扭性能。长桁零件数量较多,本身刚性较弱,且装配需要保证长桁零件的位置精度、彼此平行度等等,需要人工反复费时费力地调整,存在大量重复性工作。

2、相关技术中,机器人自动敷设长桁是有效提升航空航天装配效率、减少人工重复工作的可行解决方案。

3、然而,长桁结构本身尺寸较长、截面形状复杂、本身刚性尤其是抗扭能力较弱的特点,使得长桁的自动敷设依然比较困难,亟待解决。

技术实现思路

1、本技术提供一种力位混合的长桁零件机器人自动敷设方法、装置及设备,解决以长桁为代表的长条状钣金零件自动装配过程中的检测、控制问题,在工件姿态部分未知、刚性较弱等复杂工况下实现特定零件的自动化装配。

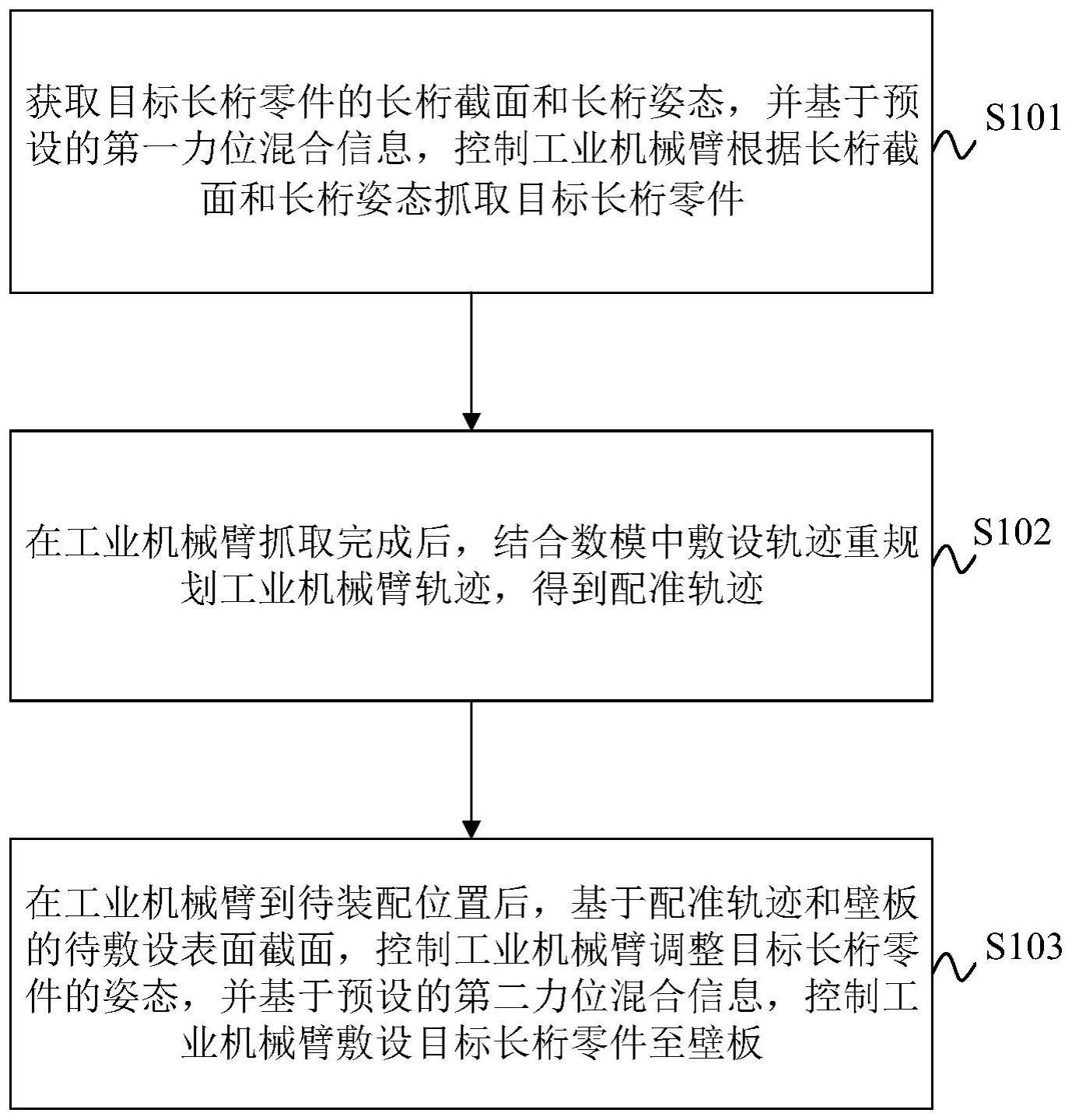

2、为达到上述目的,本技术第一方面实施例提出一种力位混合的长桁零件机器人自动敷设方法,包括以下步骤:

3、获取目标长桁零件的长桁截面和长桁姿态,并基于预设的第一力位混合信息,控制工业机械臂根据所述长桁截面和所述长桁姿态抓取所述目标长桁零件;

4、在所述工业机械臂抓取完成后,结合数模中敷设轨迹重规划所述工业机械臂轨迹,得到配准轨迹;以及

5、在所述工业机械臂到待装配位置后,基于所述配准轨迹和壁板的待敷设表面截面,控制所述工业机械臂调整所述目标长桁零件的姿态,并基于预设的第二力位混合信息,控制所述工业机械臂敷设所述目标长桁零件至所述壁板。

6、根据本技术的一个实施例,所述控制工业机械臂根据所述长桁截面和所述长桁姿态抓取所述目标长桁零件,包括:

7、根据所述长桁截面和所述长桁姿态确定所述目标长桁零件的空间位置和空间姿态;

8、根据所述空间位置和所述空间姿态确定所述工业机械臂的抓取位置和抓取姿态;

9、根据所述抓取位置和所述抓取姿态抓取所述目标长桁零件。

10、根据本技术的一个实施例,所述空间位置和所述空间姿态分别为:

11、

12、其中,为所述目标长桁零件的所述空间位置,为所述目标长桁零件的所述空间姿态,为长桁料架的定位二维码标记在端面测量相机测量坐标系中的姿态,为长桁料架的定位二维码标记在端面测量相机测量坐标系中的位置,为长桁零件的位置,为长桁零件的姿态,为端面测量相机测量坐标系在末端执行器中的位置,为端面测量相机测量坐标系在末端执行器中的姿态,为工业机械臂末端的位置,为工业机械臂末端的姿态。

13、根据本技术的一个实施例,所述抓取位置和所述抓取姿态分别为:

14、

15、其中,为所述抓取位置,为所述抓取姿态,为截面测量线激光传感器在末端执行器中的位置,为截面测量线激光传感器在末端执行器中的姿态,δypick为预留距离。

16、根据本技术的一个实施例,所述配准轨迹包括工业机械臂的目标位置和目标姿态,其中,所述目标位置和所述目标姿态分别为:

17、

18、其中,为所述目标位置,为所述目标姿态,为待敷设壁板零件坐标系在工业机械臂坐标系中的位置,为待敷设壁板零件坐标系在工业机械臂坐标系中的姿态,为待敷设的长桁零件在数模中规定的理论位置,为待敷设的长桁零件在数模中规定的理论姿态,δys为预设敷设开始的安全距离。

19、根据本技术的一个实施例,所述控制所述工业机械臂调整所述目标长桁零件的姿态,包括:

20、基于预设的调姿目标点位置和预设的调姿目标点姿态,控制所述工业机械臂调整所述目标长桁零件的姿态,其中,所述预设的调姿目标点位置和所述预设的调姿目标点姿态分别为:

21、

22、其中,为所述预设的调姿目标点位置,为所述预设的调姿目标点姿态,为工业机械臂当前抓持长桁零件的位置,为工业机械臂当前抓持长桁零件的姿态,l0为长桁零件受到的潜在合力位置,δθc为预测z向角度偏差,δyv为垂直方向的力控补偿距离,δyc为截面测量线激光传感器实测沿y向截面误差,kadj为角度调整权重系数,l0为长桁长度方向尺寸,kv为导纳力控柔顺参数,ft为目标敷设力,f1、f2为长桁零件与壁板发生接触沿y向的接触力。

23、根据本技术实施例提出的力位混合的长桁零件机器人自动敷设方法,通过基于预设的第一力位混合信息,控制工业机械臂根据目标长桁零件的长桁截面和长桁姿态抓取目标长桁零件,在工业机械臂抓取完成后,结合数模中敷设轨迹重规划工业机械臂轨迹得到配准轨迹,在工业机械臂到待装配位置后,基于配准轨迹和壁板的待敷设表面截面,控制工业机械臂调整目标长桁零件的姿态,并基于预设的第二力位混合信息,控制工业机械臂敷设目标长桁零件至壁板。由此,通过利用多模态传感器和辅助定位硬件,解决以长桁为代表的长条状钣金零件自动装配过程中的检测、控制问题,在工件姿态部分未知、刚性较弱等复杂工况下实现特定零件的自动化装配。

24、为达到上述目的,本技术第二方面实施例提出一种力位混合的长桁零件机器人自动敷设装置,包括:

25、第一控制模块,用于获取目标长桁零件的长桁截面和长桁姿态,并基于预设的第一力位混合信息,控制工业机械臂根据所述长桁截面和所述长桁姿态抓取所述目标长桁零件;

26、重规划模块,用于在所述工业机械臂抓取完成后,结合数模中敷设轨迹重规划所述工业机械臂轨迹,得到配准轨迹;

27、第二控制模块,用于在所述工业机械臂到待装配位置后,基于所述配准轨迹和壁板的待敷设表面截面,控制所述工业机械臂调整所述目标长桁零件的姿态,并基于预设的第二力位混合信息,控制所述工业机械臂敷设所述目标长桁零件至所述壁板。

28、根据本技术的一个实施例,所述第一控制模块,具体用于:

29、根据所述长桁截面和所述长桁姿态确定所述目标长桁零件的空间位置和空间姿态;

30、根据所述空间位置和所述空间姿态确定所述工业机械臂的抓取位置和抓取姿态;

31、根据所述抓取位置和所述抓取姿态抓取所述目标长桁零件。

32、根据本技术的一个实施例,所述空间位置和所述空间姿态分别为:

33、

34、其中,为所述目标长桁零件的所述空间位置,为所述目标长桁零件的所述空间姿态,为长桁料架的定位二维码标记在端面测量相机测量坐标系中的姿态,为长桁料架的定位二维码标记在端面测量相机测量坐标系中的位置,为长桁零件的位置,为长桁零件的姿态,为端面测量相机测量坐标系在末端执行器中的位置,为端面测量相机测量坐标系在末端执行器中的姿态,为工业机械臂末端的位置,为工业机械臂末端的姿态。

35、根据本技术的一个实施例,所述抓取位置和所述抓取姿态分别为:

36、

37、其中,为所述抓取位置,为所述抓取姿态,为截面测量线激光传感器在末端执行器中的位置,为截面测量线激光传感器在末端执行器中的姿态,δypick为预留距离。

38、根据本技术的一个实施例,所述配准轨迹包括工业机械臂的目标位置和目标姿态,其中,所述目标位置和所述目标姿态分别为:

39、

40、其中,为所述目标位置,为所述目标姿态,为待敷设壁板零件坐标系在工业机械臂坐标系中的位置,为待敷设壁板零件坐标系在工业机械臂坐标系中的姿态,为待敷设的长桁零件在数模中规定的理论位置,为待敷设的长桁零件在数模中规定的理论姿态,δys为预设敷设开始的安全距离。

41、根据本技术的一个实施例,所述第二控制模块,具体用于:

42、基于预设的调姿目标点位置和预设的调姿目标点姿态,控制所述工业机械臂调整所述目标长桁零件的姿态,其中,所述预设的调姿目标点位置和所述预设的调姿目标点姿态分别为:

43、

44、其中,为所述预设的调姿目标点位置,为所述预设的调姿目标点姿态,为工业机械臂当前抓持长桁零件的位置,为工业机械臂当前抓持长桁零件的姿态,l0为长桁零件受到的潜在合力位置,δθc为预测z向角度偏差,δyv为垂直方向的力控补偿距离,δyc为截面测量线激光传感器实测沿y向截面误差,kadj为角度调整权重系数,l0为长桁长度方向尺寸,kv为导纳力控柔顺参数,ft为目标敷设力,f1、f2为长桁零件与壁板发生接触沿y向的接触力。

45、根据本技术实施例提出的力位混合的长桁零件机器人自动敷设装置,通过基于预设的第一力位混合信息,控制工业机械臂根据目标长桁零件的长桁截面和长桁姿态抓取目标长桁零件,在工业机械臂抓取完成后,结合数模中敷设轨迹重规划工业机械臂轨迹得到配准轨迹,在工业机械臂到待装配位置后,基于配准轨迹和壁板的待敷设表面截面,控制工业机械臂调整目标长桁零件的姿态,并基于预设的第二力位混合信息,控制工业机械臂敷设目标长桁零件至壁板。由此,通过利用多模态传感器和辅助定位硬件,解决以长桁为代表的长条状钣金零件自动装配过程中的检测、控制问题,在工件姿态部分未知、刚性较弱等复杂工况下实现特定零件的自动化装配。

46、为达到上述目的,本技术第三方面实施例提出一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述实施例所述的力位混合的长桁零件机器人自动敷设方法。

47、为达到上述目的,本技术第四方面实施例提出一种一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现如上述实施例所述的力位混合的长桁零件机器人自动敷设方法。

48、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!