随动步行负重外骨骼的制作方法

背景技术:

技术实现思路

0、

技术实现要素:

1、一、改变被动外骨骼现有技术的负重原理工作方式。现有技术的外骨骼系统最终的承重支点——接地支点,无例外的,都在双脚的踝部内侧或外侧,即用后脚跟承重。这种方式也是最早由欧美开发的,已经相当成熟的动力外骨骼技术普遍采用,并移用到被动外骨骼技术中来的,当定点站立时,踝部把重力直接向下传递,可以脚全掌着地承力,传递重力简单直接而且稳固,但是当行走时,人的受力脚要抬起脚跟,由前脚掌用力,推动人体行进,此时人的重心在前脚掌上,这是人体步行的基本形式。而现有技术的重力支点设计在后脚跟,当人体与外骨骼复合运行,步行时的抬脚跟的动作就使得外骨骼系统失去重力支点,全部重量自然就作用在了人体上。这就是现有被动外骨骼技术在步行时负重效率低下的原因。而在动力外骨骼系统,是由动力原件的力矩驱动各种动作,人在系统中属于客体(相当于负荷),所以系统负重效率低的矛盾不明显。但从机械效率和动力消耗的角度说,也还是重大缺陷。

2、本技术方案是:把外骨骼系统的重力支点设在双脚的前脚掌中心位置(见图2)。即ab轴(脚中心轴)与cd轴(前脚掌最宽处与ab轴垂直的轴线)的交点(0点)。该重力支点可设在足底,以此支点可围绕cd轴旋转,同时也可围绕ab轴旋转。为减少足底的结构厚度,也可把重力支点设在相应足底上方脚面的过桥上。以此支点可沿cd轴左右摆动,并使过桥的两端支点仍设在足底的cd轴上,则过桥可围绕cd轴旋转(见图3)。

3、以上重力支点设置方案可使系统无论在定点站立或步行运动中始终保持支点接地状态(左右脚交替接地),所以系统重力始终作用在结构上,並通过接地支点作用到地面上。

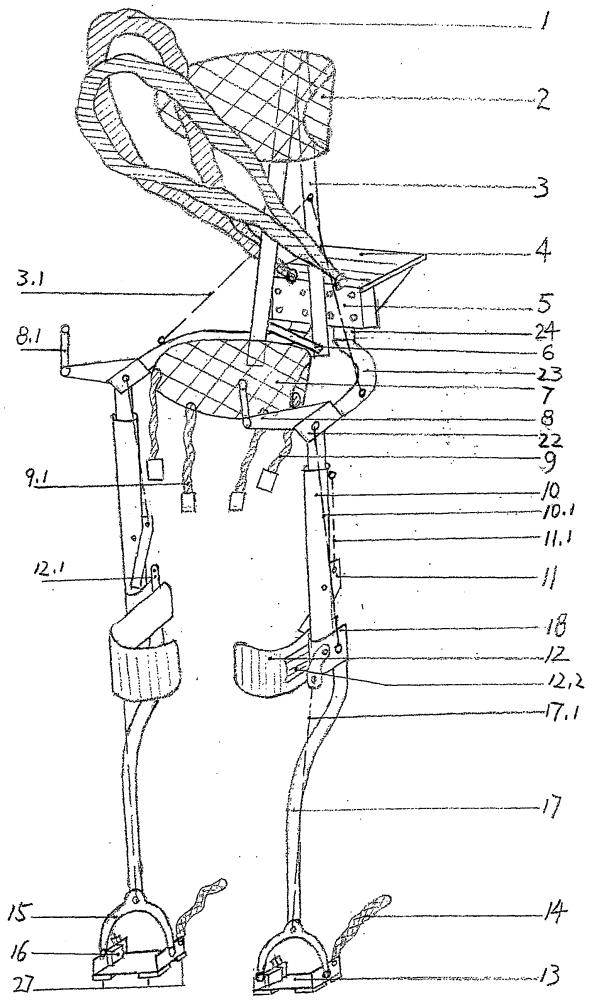

4、二、本技术方案为自主独立(可不依附于人体)的钢性负重结构(见图1,图15)。

5、现有技术的负重低效率,除了重力支点的设置不当,另一个重要原因是,现有技术的工作原理是:″分散重力,加强辅助人体″,目的是化解人体负重时集中受力部位的受力强度,例如:减轻肩部的局部压力,並分散到身体的其他部位。加强辅助人体是为使人体的各个受力部位加强负重能力,以此达到提高人体负重能力的目的。在这种负重方式下,最终的负重基础还是在人体上,人体是负重的主体,装置仅起辅助作用,並需要依附于人体,不能独自成为负重体系。在定点立时,系统呈稳定状态,可以起到分散重力和加强人体负重能力的作用,但是当步行的状态下,系统呈动态联接,其分散重力和加强人体的作用就大幅度降低,同时人体负重步行过程中,需要双脚交替负重,系统的重心就需要在双下肢之间进行交换转移,这个转移过程要由髋部与双腿配合完成,而现有技术只是在分散重力和加强人体,並没有重力交换转移的功能,所以在步行过程中,现有技术的装置系统只是起到了干涉人体的重力交换转移动作的作用。这就是现有技术在步行负重的过程中负重低效率的重要原因。

6、本项发明的解决方案为:

7、1、系统的重力支点设在鞋卡脚踏(13)的过桥(15)上。鞋卡脚踏(13)为u型板结构,u型结构底部接地面四角设防滑减震胶块(27)(一脚四足),结构端部设拱形过桥(15),在拱顶设系统的重力支点(0点)。过桥(15)两端支点与u形板侧壁绞接。侧壁上设安装孔,侧壁中部设靬带(14),在适当位置固定卡块(16)。通过调整卡块(16)的厚度和位置,可卡装不同型号的鞋底,并使过桥(15)位于前脚掌中部上方,鞋子由上向下踩入脚踏(13),卡固后由靬带(14)绑定,解开靬带(14)即可将鞋子退出脚踏(13)。(见图4——右脚)。

8、2、系统小腿(17)的水平面轴线与下端重力支点的配合面及小腿(17)上端接头与膝关节(18)配合面的水平面夾角(生理各性适应角)的确定。(见图5——右脚)。小腿(17)为s形弯曲的管状体,其上端与设在人体外侧的系统大腿(10)下端的膝关节(18)联接。膝关节(18)中心与人体膝关节中心等高。过桥(15)的重力支点(0点)与小腿(17)的联接结构为平行于cd轴的槽形结构(15,1)。小腿(17)下端设与此槽形配合的接头(17,2),装入槽内,由销轴联接定位。使小腿(17)可在槽内沿cd轴摆动。g点,为大腿(10)下端膝关节(18)的中心点,位于距cd轴为l1(人体脚踝中心至cd轴水平距离的二分之一)的平行线上,距ab轴为l2(l1十人体生理个性补偿量)。0g即小腿(17)的水平面轴线,hg为人体侧向(左右向)剖面的平行线,在g点与hg垂直的直线——人体矢向线(人体正向行进线)与cd轴的夾角f即为人体生理个性适应角。例如:直行脚为90度;″八字脚″小于90度;″内八字脚″大于90度;普通常人为约60度(见图6)。左右脚的f角分别由生理实测确定。

9、3、大腿(10)为可伸缩并可相对自由旋转的双层套管形结构。外层套管的下端所设180度一维摆动的仿生膝关节(18)为槽形结构,小腿(17)上端的联接头(17,3)与此关节(18)的槽形造构配合,由销轴联接定位。此联接配合面与矢向线(行进线)平行。即使膝关节(18)保持随小腿(17)的矢向摆动。

10、4、膝关节(18)内侧设启动装置(12),膝关节(18)上方设矢向重力交换器的功能核心部件异形凸轮(11)并与启动装置(12)联动(见图7)。大腿(10)的伸缩内管(20)下端设支承头(19),上端设与髋关节(22)配合的联接头(21)。

11、5、髋关节(22)为复合关节,由中间关节(22、1)和髋骨接头(22、2)组合而成(见图8)。使髋关节(22)可以矢向摆动及侧向外侧摆动。22、1与22、2的联接轴中心水平高度应与人体髋轴一致。髋骨(23)为仿生髋骨的l型弯管结构。下端设髋骨接头(22、2),并由上端所设的交换脚(24)与侧向重力交换器(5)相接。交换器(5)上端设载物托架(后载克)(4),及挂装肩带鞅(1)。交换器(5)中部设支杠(3),通过支杠(3)下端的鞦轴(6)及上端所铰接的滑块(2、2)与覆背(2)的滑道(2、1)相滑动联接。滑块(2、2)可在滑道(2、1)内滑动,但受滑道限制不能脱离(见图12)。

12、由本装置总体结构关系可以看到,在系统负重情况下,除系统重力支点(0点)的联接可以使脚与腿之间(相当于踝)做前后左右的全维度摆动,其他关节(膝关节18髋关节22)均处于反关节状态,(膝关节18反关节时处于全维度锁定;髋关节反关节时则侧向内侧锁定。)髋骨前端的重力交换器也处于稳定状态,则全系统即在不依靠人体参与复合的情况下,自主独立形成负重体系。这是本技术与现有的被动外骨骼技术的重要区别。本系统的负重能力即额定负重量的界定是:在自主负重状态下,系统各部产生的弹性变形量,不会影响系统的正常顺畅运行,这个重量的极值即为本系统的额定负重量。而当负重量超过额定值(超载)时,即可通过调整肩带鞅(1)的张力(增加张力),使人体参与负重,以抵消超额重力,使超载的系统仍可正常顺畅运行,此状态下,人体的负重量等于系统实际总负重量减去系统额定负重量。(图15)。

13、在系统运行中,不论是定点站立或是行走,人体只是维持系统的重心平衡,带动系统行进,人体不用负重。即装置的负重效率为100%。

14、三、系统在负重状态下步行,双脚的重力支点(0点)分别交替承重,所以系统重力需要随同步态,在这两个支点之间进行交换转移,由于步行动作由左右腿前后摆动完成,这个交换转移需要在系统的侧向(左右向)即延hg向及矢向线这两个相互垂直的方向协同进行。这个交换转移需要人体驱动,为消除、减少驱动过程中系统与人体之间的干涉阻力,本技术开发了″侧向重力交换器(5)(三脚交换装置″孔径中三脚″即在一个相对封闭的空间里,三个不同方位受力原件进行重力交接转换)和″矢向重力交换器(11)(腹舌交换装置″舌着于腹″在大腿(10)腹腔内的异形凸轮片转换装置)。现有的被动外骨骼技术由于沒有类似装置设计,所以其在步行状态下,负重效率低下,人体与系统间干涉阻力也大。

15、1、侧向重力交换器(5)结构及运行模式:(见图9)。侧向重力交换器(5)的功能核心由中心的支杠(3)及左右各-只交换脚(24)组成。交换脚(24)为异形平板结构。其各部相关尺寸比例及相对位置关系见图11。支杠(3)为板形直杠结构,下端设鞦轴(6)的按装孔(6、2)及夾板(26)(前后一对),夾板(26)内侧设导轴(25)使交换脚(24)可依导轴(25)在两片夾板(26)间上下移动。交换脚(24)下端设在髋骨(23)上端。支杠(3)如人体脊柱承受系统重力,通过侧向重力交换器(5)的导轴(25)把重力转移给交换脚(24)。当重心居中,双脚同时受力时,交换器(5)处于平衡态。当重心偏移-侧,由一侧的交换脚(24)承重,凭导轴(25)托起交换器(5),另-侧的交换脚(24)即可凭自重向下脱离导轴(25)处于向下、向内侧的自由摆动状态。(见图10)。即此,完成重力转移。当处于自由摆动状态的交换脚(24)再次处于承重状态时,即托起导轴(25),则另一侧的交换脚(24)便脱离导轴(25)即完成左右脚的侧向重力交换。

16、2、矢向重力交换装置的结构及运行模式(见图7):矢向重力交换装置由矢向重力交换器和启动装置(12)组合而成,左右腿各设-组,装置的功能核心构件是设在大腿(10)下端,膝关节(18)上边大腿(10)的管状结构内部,即″大腿肚子″里面的可以旋转的板状结构的异形凸轮(11),所以也称为″腹舌交换装置″。在大腿(10)下端管壁设销轴孔,並使销轴轴线在水平面与矢向线垂直,将凸轮(11)由销轴装在管壁的销轴孔上,使凸轮(11)可在管腔内旋转。当凸轮柄(11、2)被固定在大腿(10)上端的拉簧(11、1)拉紧时,凸轮(11)的大半径凸起部处于向上位置,顶住大腿内管(20)下端的承重头(19),使大腿(10)与内管(20)组合成最大长度。启动装置(12)为弧形板状结构,弧形内面与人体膝部接触(与人体之间仅是触碰方式,不做固定联接),侧面固定在直线滑轨的内滑轨(12、4)上,直线滑轨的外滑轨(12、2)平行于矢向线固定在小腿(17)上端接头下部(膝关节18下部),即使装置(12)与滑轨(12、2)可沿矢向相对移动。并在装置(12)与滑轨(12、2)之间设置拉簧(12、3)。当启动装置(12)向前(矢向)移动时,设在装置(12)侧面上的拨头(12、1)推动位于大腿(10)内侧外部与凸轮柄(11、2)联接一体的凸轮臂(11、3),使凸轮(11)旋转,使凸轮大半径凸起部脱离承重头(19),使内管(20)在重力作用推动下,推动凸轮(11)继续旋转,直至凸轮(11)小半径的承重位置顶住承重头(19),使大腿(10)与内管(20)组合成最短长度。达到矢向交换:大腿(10)与内管(20)的组合长度,由最长至最短状态的交换。当小腿(17)抬起,做矢向迈动,使大腿(10)自由伸长,承重头(19)脱离凸轮(11),凸轮(11)在拉簧(11、1)拉动下复位,至大半径凸起部处于向上位置,顶住大腿内管(20)下端的承重头(19),使大腿(10)与内管(20)组合成最长长度,完成组合长度由最短长度至最长长度的交换。

17、在矢向面,双腿步行,成为前后腿运行的交换动作。当前脚着地时,重力压在前脚,此时通过矢向重力交换装置,使后腿的组合长度变短,后腿上端的交换脚(24),即可脱离导轴(25)处于摆动状态,系统重力自然就转移到组合长度较长的前腿上,使后腿轻松摆动迈进,不受干涉。矢向重力交换即此完成。

18、异形凸轮(11)的大半径(r)与小半径(r)差的设定方式:异形凸轮(11)的大半径(r)与小半径(r)之差应设定为:r-r≥h1十h2-h。在系统腿部承重状态下,膝关节(18)为反关节锁定状态,由大腿内管接头(21)的联接轴孔至小腿(17)下端的联接轴孔的距离(高度)h,小于h2(接头21的联接轴孔至膝关节18的轴孔的距离)与h1(膝关节18的轴孔至小腿(17)下端的联接轴孔的距离)之合。(见图16)。

19、四、人体与系统的结合方式:

20、1、为减少和消除人体与系统在运行中的相互干涉力,本技术使用了动点联接方式,并使用尽量少的联接点。人体与系统的紧固联接部(即人体与系统动点的过渡结构)为:1、鞋卡脚踏(13);2、覆背装置(2):由覆背(2)、滑道(21)和下覆背(7)组成。这两个过渡结构(13)、(2),与人体之间在步行过程中,沒有相对运动,所以与人体(脚部、背部)紧固联接不会产生干涉。人体与系统的联动点只有设在双脚鞋卡脚踏(13)上的重力支点(0点)。脚依0点可以前后左右摆动,并由于大腿(10)的套管结构可以自由旋转、伸缩。所以脚也可以自由水平旋转,以此实现腿部在不承重的状态下的无干涉自由运动;人体对系统的重心控制,依靠覆背装置(2)的滑块(2、2)与系统间以动点联接实现。滑块(2、2)与覆背装置(2)之间的自由上下移动,化解了系统在步行过程中产生的脉动(上下移动)与人体间的干涉。

21、2、人体体重与系统的重力平衡方式(图13):

22、在现有技术中,系统的重力平衡要依靠人体肩、背、腰部的前屈来达到,使得人体肩、背、腰的负担不小于腿的承重压力负担。为消除人体在系统重力平衡中的负担,本技术开发了新的人体重力平衡方式。

23、在髋骨接头(22、2)端部沿矢向水平线设体重支架(8),支架(8)末端与髋骨接头(22、2)相接,支架(8)由前端至接头(22、2)的轴孔间沿水平线上设连续的按装孔。在按装孔上设支承柱(8、1),支承柱(8、1)底部与支架的按装孔绞接。支承柱(8、1)为絲杆结构,在支承柱(8、1)的絲杆部由调节螺母(8、2)固定吊钩(8、3)。

24、人体由腰带(9)和兜带(9、1)与覆背装置(2)下部的下覆背(7)紧固联接,腰带(9)一端联接下覆背(7),兜带(9、1)由裆下兜住人体,两端分别与下覆背(7)及腰带(9)用插扣(9、3)联接。腰带(9)由挂带(9、2)挂在吊钩(8、3)上,使人的体重作用在支架(8)前端部的按装孔上。根据所载重物的重量及重心特点,可相应调整鞦轴(6)的锁毌(6、1)的位置,以改变调整b角(滑道2、1与支杠3的夾角)及结合调整支承柱(8、1)的按装位置,以改变调整t值:支承柱(8、1)的按装位置至髋骨接头(22、2)轴孔的距离,可以以此方式平衡系统后载克(4)所载重物的重力,在此方式下,人体的肩、背、腰不必前屈用力,自然直立即可以体重平衡系统重心。(图14)。

25、3、本系统在各关节(旋转结构)、滑道、滑轨(直移结构)部位,设置了拉簧装置:(2、3)、(3、1)、(10、1)、(11、1)(12、3)、(17、1)。拉簧的拉力和弹性系数特性应使系统相关装置在受力时可轻松展开动作,並可在拉簧拉力下顺畅自动复位。

- 还没有人留言评论。精彩留言会获得点赞!