用于单轨吊运行的巡检机器人安全故障精准定位方法与流程

本发明涉及单轨吊运行的巡检机器人,具体为用于单轨吊运行的巡检机器人安全故障精准定位方法。

背景技术:

1、由于煤矿井下运输巷道内环境条件恶劣,在长期运行中会经常发生各类事故,存在极大事故隐患,传统的监控方式浪费人力、效率低下,并且恶劣条件对人身安全存在威胁,利用智能设备代替人工完成自动巡检任务的方式受到极大的欢迎。

2、单轨吊运行的巡检机器人是一种能够在单轨吊轨道上移动并执行巡检任务的自动化设备。它通常配备有各种传感器、摄像头和其他检测设备,以收集吊运设备及周围环境的数据。巡检机器人可以通过预设的路径或自主导航来沿着单轨吊轨道移动,并执行以下任务。因此,实现对单轨吊运行的巡检机器人安全故障的及时预警和精准定位分析,则显得至关重要。

3、但现有的在对单轨吊运行的巡检机器人的安全故障监测和定位分析时,大都是在出现明显故障后,借助技术人员来分析和定位故障,无法做到对单轨吊运行的巡检机器人的安全故障的及时监管,故无法做到对故障的及时预警,更难以实现对单轨吊运行的巡检机器人的安全故障的精准定位,无法保证单轨吊运行的巡检机器人运行的安全性。

4、为了解决上述缺陷,现提供一种技术方案。

技术实现思路

1、本发明的目的在于提供用于单轨吊运行的巡检机器人安全故障精准定位方法,以解决上述背景技术中提出的问题。

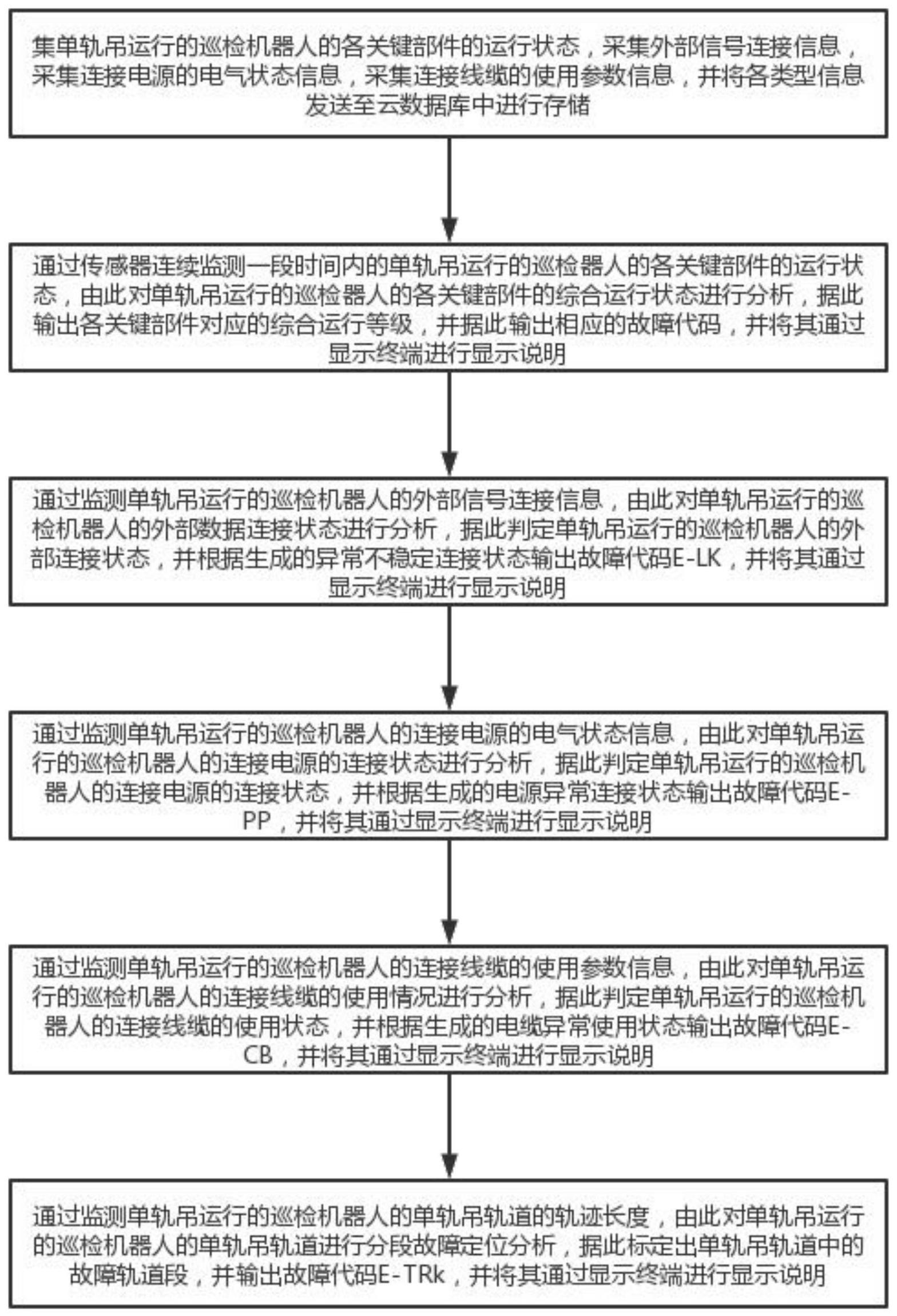

2、本发明的目的可以通过以下技术方案实现:用于单轨吊运行的巡检机器人安全故障精准定位方法,包括以下步骤:

3、步骤一:采集单轨吊运行的巡检机器人的各关键部件的运行状态,采集外部信号连接信息,采集连接电源的电气状态信息,采集连接线缆的使用参数信息,并将各类型信息发送至云数据库中进行存储,其中,云数据库还用于存储运行状态判定表;

4、步骤二:通过传感器连续监测一段时间内的单轨吊运行的巡检器人的各关键部件的运行状态,由此对单轨吊运行的巡检器人的各关键部件的综合运行状态进行分析,据此输出各关键部件对应的综合运行等级,并据此输出相应的故障代码e-pg、e-ds、e-lh,并将其通过显示终端进行显示说明;

5、步骤三:通过监测单轨吊运行的巡检机器人的外部信号连接信息,由此对单轨吊运行的巡检机器人的外部数据连接状态进行分析,据此判定单轨吊运行的巡检机器人的外部连接状态为正常稳定连接状态或异常不稳定连接状态,并根据生成的异常不稳定连接状态输出故障代码e-lk,并将其通过显示终端进行显示说明;

6、步骤四:通过监测单轨吊运行的巡检机器人的连接电源的电气状态信息,由此对单轨吊运行的巡检机器人的连接电源的连接状态进行分析,据此判定单轨吊运行的巡检机器人的连接电源的连接状态为电源正常连接状态或电源异常连接状态,并根据生成的电源异常连接状态输出故障代码e-pp,并将其通过显示终端进行显示说明;

7、步骤五:通过监测单轨吊运行的巡检机器人的连接线缆的使用参数信息,由此对单轨吊运行的巡检机器人的连接线缆的使用情况进行分析,据此判定单轨吊运行的巡检机器人的连接线缆的使用状态标定为电缆正常使用状态或电缆异常使用状态,并根据生成的电缆异常使用状态输出故障代码e-cb,并将其通过显示终端进行显示说明;

8、步骤六:通过监测单轨吊运行的巡检机器人的单轨吊轨道的轨迹长度,由此对单轨吊运行的巡检机器人的单轨吊轨道进行分段故障定位分析,据此标定出单轨吊轨道中的故障轨道段,并输出故障代码e-trk,并将其通过显示终端进行显示说明。

9、优选地,所述对单轨吊运行的巡检器人的各关键部件的综合运行状态进行分析,其具体分析过程如下:

10、通过传感器连续监测一段时间内的单轨吊运行的巡检器人的各关键部件的运行状态,并将监测到的各关键部件的运行温度、振动幅值和运行电流进行计算分析,依据设定的数据模型:由此得到单轨吊运行的巡检器人的各关键部件的综合运行系数scoi,其中,wdij用于表示监测的对应关键部件的一段时间内的运行温度,zdij用于表示监测的对应关键部件的一段时间内的振动幅值,dlij用于表示监测的对应关键部件的一段时间内的运行电流,i表示单轨吊运行的巡检器人所包含的关键部件的数据集合,且关键部件主要包括电机、传动系统、悬挂装置,j表示连续监测的时间,j=1,2,3……n;

11、将各关键部件的综合运行系数与存储在云数据库中的对应关键部件的运行状态判定表进行对照匹配分析,由此得到各关键部件的综合运行等级,且得到的各关键部件的每个综合运行系数均有对应的一个综合运行等级与其对应,且综合运行等级包括一级综合运行等级、二级综合运行等级、三级综合运行等级;

12、若单轨吊运行的巡检器人的对应的关键部件的综合运行等级被标定为三级综合运行等级时,则输出相应的故障代码,并将故障代码通过显示终端进行显示说明;

13、具体的:若单轨吊运行的巡检器人的关键部件电机被标定为三级综合运行等级时,则生成故障代码e-pg,若单轨吊运行的巡检器人的关键部件传动系统被标定为三级综合运行等级时,则生成故障代码e-ds,若单轨吊运行的巡检器人的关键部件悬挂装置被标定为三级综合运行等级时,则生成故障代码e-lh。

14、优选地,所述对单轨吊运行的巡检机器人的外部数据连接状态进行分析,其具体分析过程如下:

15、实时监测单轨吊运行的巡检机器人的外部信号连接信息中的信号强度波动值、通信延迟率、数据丢失率和断开重连占比值,并将其分别标定为qdb、txl、dsl和dcz,并将四项数据进行计算分析,依据设定的数据模型:ecc=ρ1×qdb+ρ2×txl+ρ3×dsl+ρ4×dcz,由此得到单轨吊运行的巡检机器人的外部连接系数ecc,其中,ρ1、ρ2、ρ3和ρ4分别为信号强度波动值、通信延迟率、数据丢失率和断开重连占比值的权重因子系数,ρ1、ρ2、ρ3和ρ4均为大于0的自然数;

16、设置单轨吊运行的巡检机器人的外部连接系数的连接对比阈值,并将单轨吊运行的巡检机器人的外部连接系数与预先设定的连接对比阈值进行比较分析;

17、若外部连接系数小于预先设定的连接对比阈值时,则将单轨吊运行的巡检机器人的外部连接状态判定为正常稳定连接状态,反之,若外部连接系数大于等于预先设定的连接对比阈值时,则将单轨吊运行的巡检机器人的外部连接状态判定为异常不稳定连接状态,并由此输出相应的故障代码,并将故障代码通过显示终端进行显示说明;

18、具体的:若单轨吊运行的巡检机器人的外部连接状态判定为异常不稳定连接状态时,则生成故障代码e-lk。

19、优选地,所述对单轨吊运行的巡检机器人的连接电源的连接状态进行分析,其具体分析过程如下:

20、实时监测单轨吊运行的巡检机器人的连接电源的电气状态信息中的电压和电流,由此得到单轨吊运行的巡检机器人的连接电源的实测电压和实测电流,并将连接电源的实测电压和实测电流分别与对应的额定电压、额定电流进行对照分析;

21、若实测电压大于或小于对应的额定电压时,则将单轨吊运行的巡检机器人的连接电源赋予电压不稳定标签;

22、若实测电流大于或小于对应的额定电流时,则将单轨吊运行的巡检机器人的连接电源赋予电流不稳定标签;

23、统计t时长下单轨吊运行的巡检机器人的连接电源被标记为电压不稳定标签和电流不稳定标签的和的占比值,由此输出单轨吊运行的巡检机器人的连接电源的电源状态系数;

24、设置连接电源的电源状态系数的电源阈值,并将连接电源的电源状态系数与预先设定的电源阈值进行比较分析;

25、若电源状态系数小于等于预先设定的电源阈值时,则将连接电源的电源连接状态标定为电源正常连接状态;

26、若电源状态系数大于预先设定的电源阈值时,则将连接电源的电源连接状态标定为电源异常连接状态,并由此输出故障代码e-pp,并将故障代码通过显示终端进行显示说明。

27、优选地,所述对单轨吊运行的巡检机器人的连接线缆的使用情况进行分析,其具体分析过程如下:

28、实时监测单轨吊运行的巡检机器人的连接线缆的使用参数信息中的使用年限、损坏量值和折弯量值,并将其分别标定为nx、shl和zwl,并将各项数据进行综合分析,依据设定的数据模型:use=λ1×nx+λ2×shl+λ3×zwl,由此输出单轨吊运行的巡检机器人的连接线缆的使用系数use,其中,λ1、λ2和λ3分别为使用年限、损坏量值和折弯量值,λ1、λ2和λ3均为大于0的自然数;

29、设置连接线缆的使用系数的使用阈值,并将连接线缆的使用系数与预先设定的使用阈值进行比较分析;

30、若使用系数小于等于预先设定的使用阈值时,则将连接线缆的使用状态标定为电缆正常使用状态;

31、若使用系数大于预先设定的使用阈值时,则将连接线缆的使用状态标定为电缆异常使用状态,并由此输出故障代码e-cb,并将故障代码通过显示终端进行显示说明。

32、优选地,所述对单轨吊运行的巡检机器人的单轨吊轨道进行分段故障定位分析,其具体分析过程如下:

33、实时监测单轨吊运行的巡检机器人的单轨吊轨道的轨迹长度,并设置单轨吊轨道的轨迹长度的梯度对比区间rang1、rang2和rang3,并将监测到的单轨吊轨道的轨迹长度与预先设定的梯度对比区间rang1、rang2和rang3进行数据代入比较分析处理,由此得到一阶分割指令、二阶分割指令、三阶分割指令;

34、并根据生成的一阶分割指令、二阶分割指令、三阶分割指令将单轨吊运行的巡检机器人的单轨吊轨道等量划分为m1、m2、m3个监测段,其中,m1<m2<m3;

35、依据巡检机器人的单轨吊轨道设定的对应量级的监测段,实时监测单轨吊轨道的各监测段的物理设施信息中的磨损量值、断裂量值和松弛量值,并将其分别标定为msl、dul和scl,并将各项数据进行计算分析,依据设定的数据模型:pfc=δ1×msl+δ2×dul+δ3×scl,由此得到单轨吊轨道的各监测段的物理设施系数pfc,其中,δ1、δ2和δ3分别为磨损量值、断裂量值和松弛量值的归一因子,δ1、δ2和δ3均为大于0的自然数;

36、设置物理设施系数的设施对比阈值,并将单轨吊轨道的各监测段的物理设施系数分别与预设的设施对比阈值进行比对分析;

37、若物理设施系数大于等于预设的设施对比阈值时,则将单轨吊轨道的对应监测段标定为故障轨道段,并由此输出故障代码e-trk,并将故障代码通过显示终端进行显示说明。

38、优选地,所述数据代入比较分析处理,其具体分析过程如下:

39、若单轨吊轨道的轨迹长度处于预先设定的梯度对比区间rang1之内时,则生成一阶分割指令,依据一阶分割指令将单轨吊运行的巡检机器人的单轨吊轨道等量划分为m1个监测段;

40、若单轨吊轨道的轨迹长度处于预先设定的梯度对比区间rang2之内时,则生成二阶分割指令,依据二阶分割指令将单轨吊运行的巡检机器人的单轨吊轨道等量划分为m2个监测段;

41、若单轨吊轨道的轨迹长度处于预先设定的梯度对比区间rang3之内时,则生成三阶分割指令,依据三阶分割指令将单轨吊运行的巡检机器人的单轨吊轨道等量划分为m3个监测段。

42、本发明的有益效果:

43、本发明,通过分析与故障相关的数据指标,并由此输出被标定为异常故障的相关指标,并采用故障代码及故障描述的方式对相应的故障部件进行定位,从而实现对单轨吊运行的巡检机器人的安全故障监测预警和精准定位,并极大保证了单轨吊运行的巡检机器人的稳定运行。

- 还没有人留言评论。精彩留言会获得点赞!