模切装置及模切方法和模切成品溯源方法与流程

本发明涉及模切机领域,具体为模切装置及模切方法和模切成品溯源方法。

背景技术:

1、模切机又叫啤机、裁切机、数控冲压机,主要用于相应的一些非金属材料、不干胶、eva、双面胶、电子、手机胶垫等的模切(全断、半断)、压痕和烫金作业、贴合、自动排废,模切机利用钢刀、五金模具、钢线(或钢板雕刻成的模版),通过压印版施加一定的压力,将印品或纸板轧切成一定形状。是印后包装加工成型的重要设备。

2、现有的模切机具有平压模切机和圆压模切机两种设备,由于使用不同的切割原理和工作方式,二者之间的区别很大,因此现有平压模切机和圆压模切机两种设备分别对应各自不同的使用需求。比如复杂的产品,平压模切机不便生产的就采用圆压模切机;而圆压模切机精度又无法保证,就会在平压模切机上生产。现目前业内虽然有声音说到将平压模切机和圆压模切机两种设备进行组合,但问题众多:

3、1.如何组合并没有给出有效的方案,因此其现有方案十分不成熟,问题和障碍众多,比如圆压的优势在于效率快,平压的优势在于精度,但二者组合后如何有效的为效率和精度带来提升,现在技术没有有效的方案;

4、2.以及设备结构和控制系统不同,圆压模切机和平压模切机的结构和控制系统设计都是针对各自的工作原理和要求进行的二者组合后,二者组合后如何实现效率和精度的平衡,现有技术也没有有效的方案;

5、3.在生产方面如何进行结合,该情况现目前也是无法克服的问题;另外二者不同的设计设备结构和控制系统,在切割过程中,还会存在安全问题。

6、4.针对所需要的目标产品,很多产品是需要二次、三次甚至四次重复模切,每一次的重复模切都是在前一次的基础上进行复切,而现目前一个巨大的痛点是:比如前面的刀切出一个预定的形状,后面的刀需要在这个形状的基础上重叠二次切,此时精度就十分重要,一旦偏一点,产品就报废;这个问题,由于圆压模切机精度不够,不能用于二次复切,因此现目前这个问题是需要全程使用平压模切机,但平压模切机效率低;并且遇到这种情况时,平压模切机和圆压模切机两种设备的结合就是完全多余的,不仅没有带来效率的提升,反而使设备成本大量增加,这也是现目前平压模切机和圆压模切机两种设备结合没有实际应用的原因。

7、5.现有的圆压模切机具有多个工位,但不同工位之间的间距过大,并且原来不同的工位之间有间隔,不仅带来了场地占用过大,另外还由于模切的产品都是柔性材料,太长了材料之间有张力,这是要考虑的重要因素;但模切的过程是需要材料绷直的,但材料一绷直就会拉伸变形,并且工位之间距离越长拉伸变形越严重;也就是造成模切的材料在拉伸的状态下进行模切,切完后的材料处于放松的状态下会回缩,导致切的尺寸不是切的预定的尺寸。造成了精度差;

8、6.现目前还存在模切的产品精度不够的问题,业内同行都认为是机器的精度以及运行过程中各部件之间配合的问题,因此一直都是通过每隔一段时间就必须要调试一次设备,依靠不停的调试来解决该精度的问题,这不仅造成了成品精度低,还造成了人工成本高,以及造成了生产效率低。

技术实现思路

1、本发明的目的是至少解决以上部分现有问题。

2、为解决上述技术问题,本发明模切方法,包括:

3、实时获取刀辊的直径及转速,生成第一速度信息;

4、实时获取原材料端的原材料的直径变化及转速,并生成第二速度信息;且实时根据所述原材料直径的变化实时调节所述第二速度信息;

5、实时获取收料端的成品材料直径变化及转速,并生成第三速度信息;且实时根据所述成品材料直径的变化实时调节所述第三速度信息;

6、实时获取排废端的废料直径变化及转速,并生成第四速度信息;且实时根据所述废料直径的变化实时调节所述第四速度信息;

7、实时调节所述第二速度信息、所述第三速度信息及所述第四速度信息,使其与所述第一速度信息相吻合。

8、作为本发明模切方法的一种优选实施方案,包括:

9、采用圆压模组对待模切的材料进行第一次模切,并同步切出处于同一直线的模切启动点;

10、将完成第一次模切的材料传送至平压模组;所述圆压模组与所述平压模组之间的所述材料处于非绷直状态;

11、在所述圆压模组和所述平压模组之间设置第一预定点及第二预定点,使所述材料处于所述第一预定点与第二预定点之间;

12、实时获取所述平压模组的模切速度,生成第一模切速度信息;

13、实时获取所述圆压模组的模切速度,生成第二模切速度信息;

14、分析所述第一模切速度信息及所述第二模切速度信息,并调控所述平压模组和所述圆压模组的模切速度,使所述材料持续处于所述第一预定点和所述第二预定点之间。

15、作为本发明模切方法的一种优选实施方案,包括:

16、分析模切后所述材料的成品精度,生成第一结果信息;

17、获取所述模切启动点信息,并利用所述模切启动点信息结合所述第一结果信息生成第二结果信息,根据所述第二结果信息调整所述平压模组下切的时机。

18、作为本发明模切方法的一种优选实施方案,包括:

19、通过在所述平压模组设置复检针;

20、当所述平压模切进行模切时所述复检针处于所模切启动点内;

21、利用复检针推动所述材料位移复核定位。

22、作为本发明模切方法的一种优选实施方案,包括:

23、获取所述材料位置,

24、当所述材料处于或脱离所述第一预定点,则关闭所述平压模组或降低所述平压模组的模切速度;

25、当所述材料处于所述第二预定点或低于所述第二预定点,则关闭所述圆压模组或降低所述圆压模组的模切速度。

26、作为本发明模切方法的一种优选实施方案,包括:

27、在待模切的所述材料表面层或非模切区设置检测点;所述检测点与所述废料绑定;

28、在所述排废端获取所述检测点;并包括以下两条其一:

29、(1).获取所述检测点,所述平压模组及所述圆压模组技续模切;

30、(2).无法获取所述检测点,所述平压模组及所述圆压模组停机。

31、本发明模切装置,包括:

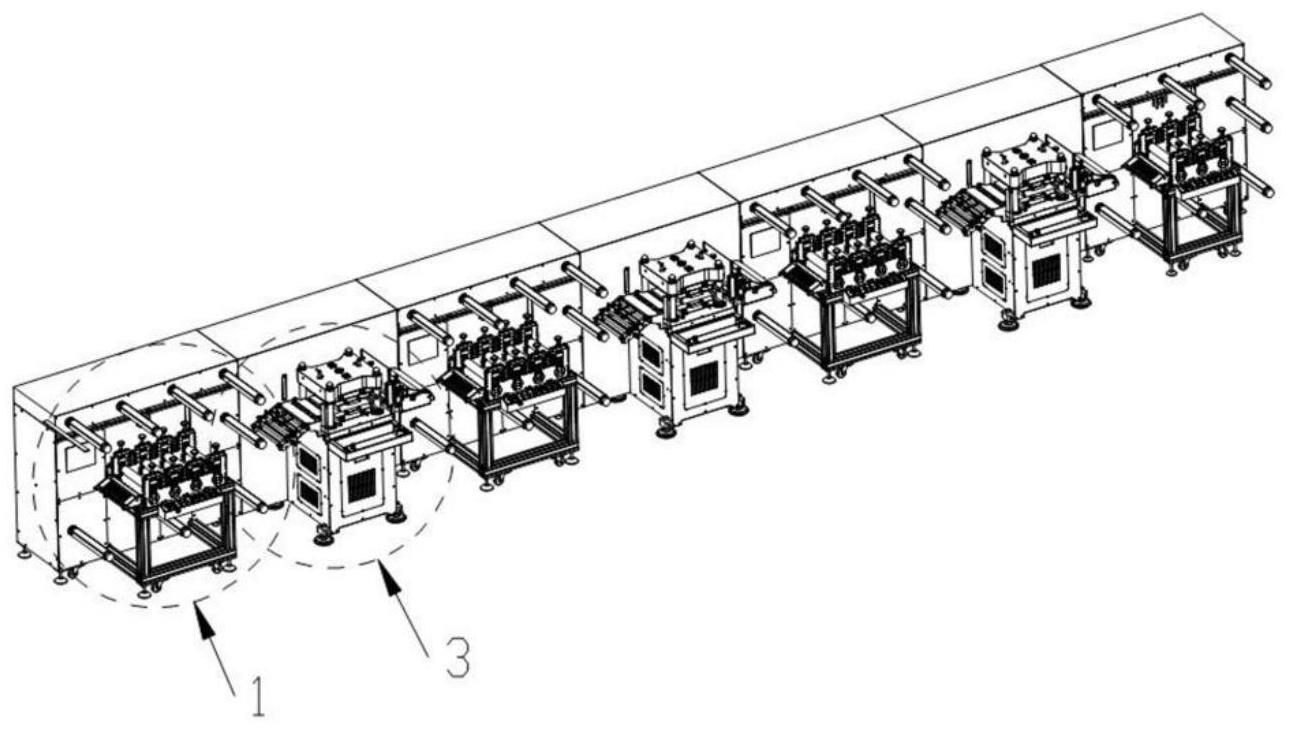

32、圆压模组;该圆压模组为至少两个;每一个所述圆压模组分别具有至少两个相邻的圆压工位,不同的圆压工位间距400mm内;

33、平压模组,该平压模组为至少两个;所述平压模组与所述圆压模组规律或不规律的间隔;

34、每一个所述圆压模组前端和后端都设有至少两个动力辊,所述动力辊安装于伺服电机。

35、作为本发明模切装置的一种优选实施方案,包括:

36、所述圆压模组与所述平压模组之间的组合方式为:1+n+1或n+1+1或n+1+n或1+1+n或1+n+n。

37、本发明模切成品溯源方法,包括:

38、设置待模切的目标数据信息,并将所述目标数据信息生成工位识别二维码,所述工位识别二维码设置于待模切的材料表面层或非模切区;

39、扫描所述工位识别二维码获取所述材料在模切前的目标数据信息;并采用圆压模组对待模切的材料进行至少第一次模切,将模切数据生成第一模切信息二维码;

40、采用平压模组对所述材料进行至少第二次模切,并将模切数据生成至少第二模切信息二维码;

41、将所述目标数据信息、所述第一模切信息及所述第二模切信息生成模切成品结果二维码;

42、扫描所述模切成品结果二维码对模切过程进行分析比对及缺陷工序追溯。

43、作为本发明模切成品溯源方法的一种优选实施方案,包括:

44、所述工位识别二维码随材料的表面层或非模切区的废料进入排废检验;

45、通过扫描所述模切成品结果二维码,对比所述目标数据信息、所述第一次模切信息及所述第二次模切信息分析确认出模切过程中有缺陷的工序,对该工序进行精准调节并生成矫正信息并生成矫正二维码;

46、扫描所述矫正二维码对矫正过程准确性进行监督复述。

47、有益效果

48、本发明解决了以上现有问题及以上未一一提及的其他现有问题并相应至少带来以下创新优点:

49、有益效果:

50、本发明的模切装置和模切方法,解决了:1.分别提供了将平压模切机和圆压模切机两种设备结合后的实施方案,以及为效率和精度带来提升;2.解决了圆压模切机和平压模切机二者结合实现效率和精度的平衡;3.解决了现有存在安全问题;4.解决了复杂产品需要二次、三次重得模切时能够兼顾效率的精度的问题;5.解决了现有工位间距大,造成张力大,进而影响产品精度的问题。

51、本发明模切方法,解决了:1.首先是颠覆了行业的错误观念,解决了现目前行业内精度不够时认为是机器精度的问题;2.解决了现目前需要每隔一段时间就必须要调试一次设备、且造成人工成本高和效率低的问题。

52、本发明模切方法,还解决了:1.放料、拉料、收料、排废,这几个工序中不同材料直径变化造成的张力不平均而不可控的问题;2.排废(废料/边料)的过程中拉力不均匀和容易拉断的问题;3.针对排废方面不能不能准确的缠绕的,造成波动极大的问题;4.在待模切的所述材料表面层或非模切区设置检测点,所述检测点与所述废料绑定,一方面使得排废拉断时可以得到及时停机检查;另一方面检测点不干扰正常成品的优点,对成品后续的打包不带来额外的人工成本。

53、本发明模切成品溯源方法,为成品出现精度不高时追溯生产过程中的问题提供了新的思路,使得可以有效的找到问题发生的工序环节,更准确和高效的解决问题。

- 还没有人留言评论。精彩留言会获得点赞!