一种工业机器人智能控制系统的制作方法

本发明涉及机器人控制,具体而言,涉及一种工业机器人智能控制系统。

背景技术:

1、随着工业发展和自动化技术的进步,工业机器人在生产和制造领域的应用越来越广泛。金属分拣是其中一个重要的应用领域,涉及到从混合物中分离不同类型和尺寸的金属零件,传统的金属分拣过程通常需要大量的人工操作,效率低下且易出错。因此,开发一种工业机器人智能控制系统来实现自动化的金属分拣具有重要的研究价值和实际意义。

2、在金属的分拣过程中,准确地检测和辨识目标金属的特性是至关重要的。然而现有系统对此仍存在不足之处,具体体现在以下方面:一、在吸附金属件的选择上,现有系统缺乏自适应性,无法自动选择最适合吸附特定金属件的方法或器具,需要人工干预调整吸附方法、设置吸附参数,导致操作人员的工作量增加且可能出现误差。同时对于复杂形状或者覆盖有其他材料的金属件,现有系统可能缺乏灵活性和适应性,难以实现准确的吸附。

3、二、在对于金属件的定位上,现有系统可能无法实现对金属件位置的高精度定位,导致机器人在后续的操作中难以准确处理或加工金属件,同时对于不规则形状的金属件,在处理时会遇到困难,如曲线、异形等,导致定位不准确或失败。

4、三、在金属件的重心判断和吸附稳定性上,现有系统可能难以准确判断金属件的重心位置,影响后续吸附和操作的稳定性。吸附稳定性差:现有系统可能无法确保金属件在吸附过程中保持稳定,容易出现滑动、倾斜或掉落的情况,影响后续的操作质量和效率。

技术实现思路

1、为了克服背景技术中的缺点,本发明实施例提供了一种工业机器人智能控制系统,能够有效解决上述背景技术中涉及的问题。

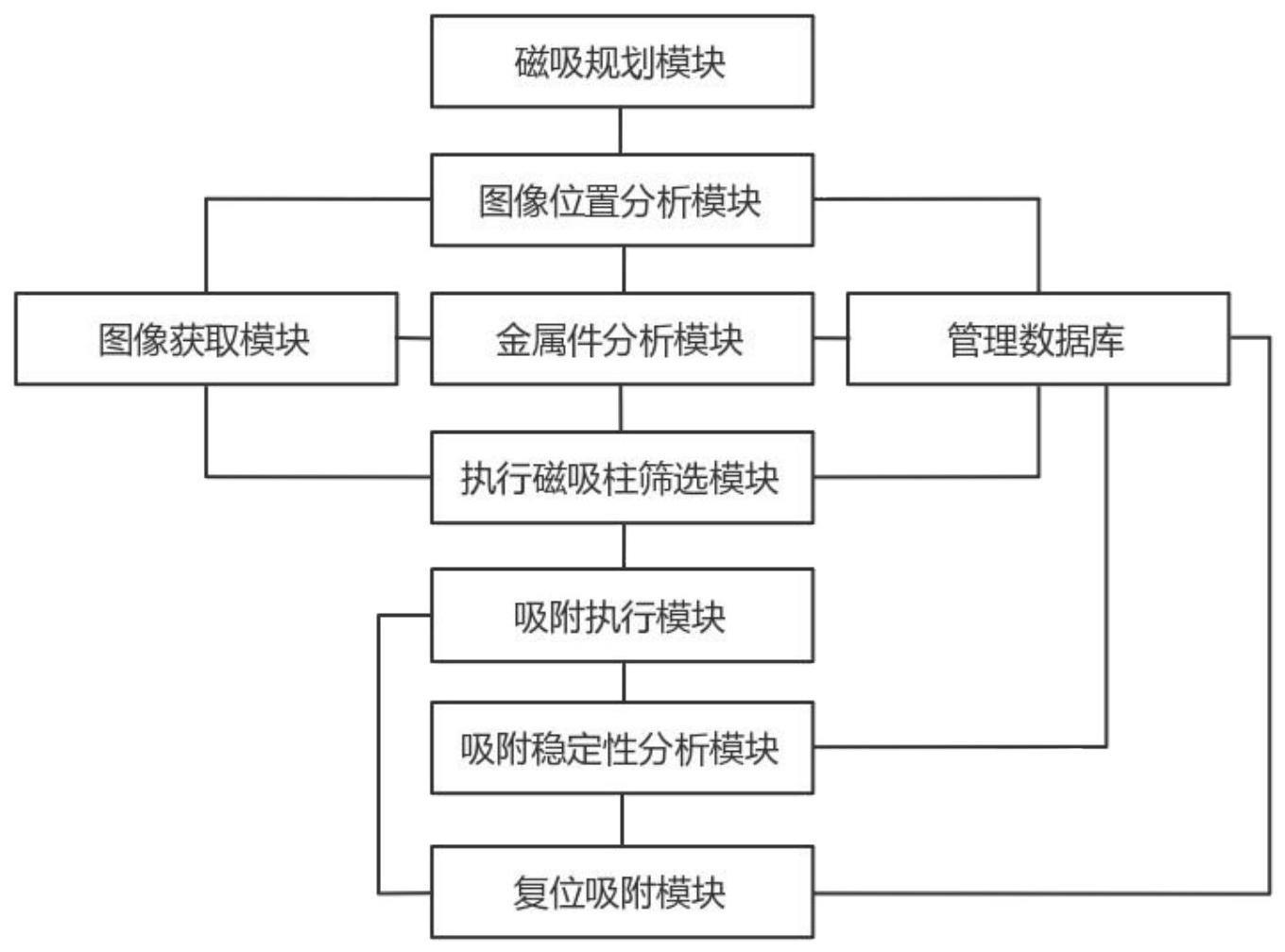

2、本发明的目的可以通过以下技术方案来实现:本发明提供了一种工业机器人智能控制系统,包括:磁吸规划模块,用于对磁吸板底部设置的各磁吸柱按预设顺序进行编号,将各磁吸柱的编号依次编号为1,2,...,j,...,q。

3、图像获取模块,用于获取放置在堆放容器内的各金属件的图像以及各金属件的三维坐标信息,将各金属件的图像记为各金属件的金属信息图像。

4、图像位置分析模块,用于根据各金属件的三维坐标信息来确定各金属件与其对应金属件的各磁吸柱所在水平面之间的距离,通过将各金属件与其对应金属件的各磁吸柱所在水平面之间的距离进行比对筛选出最佳金属件。

5、金属件分析模块,用于根据最佳金属件对应的金属信息图像得到最佳金属件对应的体积,进而分析获得其重心坐标。

6、执行磁吸柱筛选模块,用于根据最佳金属件对应的金属信息图像向上投影所覆盖的各磁吸柱,将其记为各待选磁吸柱,并根据最佳金属件对应的体积计算得到其质量,以此判断磁吸柱的数量并根据金属件的重心坐标进而筛选出各执行磁吸柱。

7、吸附执行模块,用于控制各执行磁吸柱向下移动并将最佳金属件进行吸附,吸附完成后将最佳金属件抬升到要求高度。

8、吸附稳定性分析模块,用于读取最佳金属件在抬升过程中各次移动的信息,分析获得最佳金属件稳定系数。

9、复位吸附模块,用于将最佳金属件稳定系数与预设的金属件稳定系数阈值进行比对,根据比对结果对最佳金属件进行对应操作。

10、管理数据库,用于储存磁吸板的架空高度、各磁吸柱三维坐标、各金属件的密度、各最佳金属件稳定系数阈值、磁吸柱对应吸附金属件质量阈值,并储存最佳金属件横向、纵向、竖直移动距离安全阈值以及最佳金属件横向、纵向、竖直移动距离和偏斜角度值的权值系数,同时储存最佳金属件的偏斜角度值修正系数。

11、作为一种优选的方案,所述各金属件的三维坐标信息的具体分析方法为:通过激光扫描器获取各金属件各个点的三维坐标,生成各金属件的位置坐标集合,并记为各金属件的三维坐标信息。

12、作为一种优选的方案,所述各金属件与其对应金属件的各磁吸柱所在水平面之间的距离的具体分析方法包括以下步骤:第一步,将各金属件的位置坐标集合和各磁吸柱的三维坐标导入设定的三维位置坐标系内,该三维位置坐标系以各金属件放置的堆放容器的横向为x轴、纵向为y轴、竖直方向为z轴,且其中心点位置为堆放容器底部的顶角,得到各金属件两端中部的位置坐标,并将其分别记为(xn,yn,zn)、(x'n,y'n,z'n),并得到磁吸板上各磁吸柱位置坐标,将其所在水平面在竖轴上的距离记为zj,n表示第n个金属件的编号,n=1,2,...,m,j表示为第j个磁吸柱,j=1,2,...,q。

13、第二步,通过公式获得各金属件两端中部位置坐标的平均值,记为各金属件待测量点坐标通过计算公式获取各金属件与其对应金属件的各磁吸柱所在水平面之间的距离。

14、第三步,通过将各金属件与其对应金属件的各磁吸柱所在水平面之间的距离按照距离从小到大的顺序进行排序,筛选出各金属件与其对应金属件的磁吸柱所在水平面之间的最小距离,进而筛选出与其对应金属件的磁吸柱所在水平面之间的最小距离对应的金属件,将其记为最佳金属件。

15、作为一种优选的方案,所述金属件的重心坐标的具体分析方法为:第一步,将最佳金属件的所在位置导入设定的三维位置坐标系内,在三维位置坐标系内将最佳金属件在横坐标、纵坐标、竖坐标上的距离分别划分成若干个质点,得到最佳金属件的质点坐标合集记为(xi,yi,zi),i表示划分的质点的编号,i=1,2,...k,xi表示第i个质点的横坐标,yi表示第i个质点的纵坐标,zi表示第i个质点的竖坐标。

16、第二步,根据最佳金属件对应的金属信息图像得到最佳金属件对应的体积v,通过公式获取最佳金属件每个质点的质量mi,ρ表示最佳金属件的密度,将其与最佳金属件的质点坐标合集分别代入公式得到最佳金属件在横轴、纵轴、竖轴上的质心将其记为重心坐标

17、作为一种优选的方案,所述各执行磁吸柱的具体获取方法包括以下步骤:第一步,根据扫描获取的最佳金属件对应的金属信息图像向上投影,将投影所覆盖的各磁吸柱记为各待选磁吸柱。

18、第二步,根据三维位置坐标系以各金属件与各待选磁吸柱所在水平面之间的竖轴距离进行统计,并根据三维位置坐标系获取最佳金属件与各待选磁吸柱所在水平面之间的竖轴距离,将各金属件与各待选磁吸柱所在水平面之间的竖轴距离与最佳金属件与各待选磁吸柱所在水平面之间的竖轴距离进行比对,筛选出小于最佳金属件与各待选磁吸柱所在水平面之间的竖轴距离的竖轴距离,记为竖轴优选距离,并进而筛选出竖轴优选距离对应的各金属件,将其记为各阻挡金属件。

19、第三步,将各阻挡金属件对应的金属信息图像与最佳金属件对应的金属信息图像进行比对,将压覆在最佳金属件上部且与最佳金属件相交的空间记为阻挡吸附区域,并筛选未与阻挡吸附区域重合的各待选磁吸柱,将其记为各备选磁吸柱。

20、第四步,通过公式m=ρ*v获得最佳金属件的质量m,将最佳金属件的质量同预设的单个磁吸柱对应吸附金属件质量阈值进行比对,分析获得磁吸柱对应吸附金属件质量阈值对应的磁吸柱数量。

21、第五步,以最佳金属件重心坐标对应的磁吸柱为中心磁吸柱,筛选对称布置在中心磁吸柱两侧的各备选磁吸柱,记为各优选磁吸柱,对对各优选磁吸柱与中心磁吸柱的距离进行测量,得到各优选磁吸柱与中心磁吸柱的距离,并按照距离从小到大的顺序进行排序,并根据磁吸柱数量对排序后的各优选磁吸柱进行筛选,将其作为各执行磁吸柱。

22、作为一种优选的方案,所述最佳金属件在抬升过程中各次移动的信息包括各次移动时对应横向移动距离、纵向移动距离、竖直移动距离、偏斜角度值。

23、作为一种优选的方案,所述最佳金属件稳定性的具体分析方法包括以下步骤:第一步,在各金属件进行吸附抬升过程中对各金属件进行监测,读取最佳金属件在抬升过程中各次移动时对应横向移动距离、纵向移动距离、竖直移动距离、偏斜角度值,分别记为θp,p表示最佳金属件的第p次移动,p=1,2,...,u。

24、第二步,将获取到的最佳金属件在抬升过程中各次移动的信息代入公式获得最佳金属件稳定系数分别表示预设的最佳金属件在抬升过程中横向移动距离、纵向移动距离、竖直移动距离的安全阈值,φ1、φ2、φ3、φ4分别表示最佳金属件横向移动距离、纵向移动距离、竖直移动距离、偏斜角度值的权值系数,ξ表示最佳金属件的偏斜角度值修正系数。

25、第三步,将最佳金属件稳定系数与预设的金属件稳定系数阈值进行比对,若最佳金属件稳定系数大于等于预设的金属件稳定系数阈值,则通过吸附执行模块继续对金属件进行吸附动作,反之则通过吸附执行模块停止最佳金属件的吸附动作,并通过增加执行磁吸柱的方式对最佳金属件重新进行吸附操作。

26、作为一种优选的方案,所述复位吸附模块进行增加执行磁吸柱的操作方式为:第一步,通过读取最佳金属件稳定系数与预设的各最佳金属件稳定系数阈值进行比对,进而确定最佳金属件需要增加执行磁吸柱的数量。

27、第二步,通过读取最佳金属件当前除各执行磁吸柱外剩余的优选磁吸柱的数量,记为剩余优选磁吸柱数量,若最佳金属件剩余优选磁吸柱数量大于最佳金属件需要增加执行磁吸柱的数量,对剩余优选磁吸柱和各执行磁吸柱的距离进行测量,筛选出和各执行磁吸柱距离最近的剩余优选磁吸柱增加为执行磁吸柱;若最佳金属件剩余优选磁吸柱数量小于最佳金属件需要增加执行磁吸柱的数量,则将所有的剩余优选磁吸柱增加为执行磁吸柱。

28、第三步,通过将增加的执行磁吸柱与当前最佳金属件的高度进行分析。

29、第四步,通过吸附执行模块控制增加的执行磁吸柱向下移动,以便将最佳金属件进行吸附。

30、作为一种优选的方案,所述预设的各最佳金属件稳定系数阈值包括增加一个磁吸柱对应的最佳金属件稳定系数阈值、增加两个磁吸柱对应的最佳金属件稳定系数阈值、增加三个及以上磁吸柱对应的最佳金属件稳定系数阈值,且上述三个阈值的数值依次减小。

31、相对于现有技术,本发明具有以下有益效果:(1)本系统通过分析各金属件与其对应的磁吸柱所在水平面之间的距离筛选最适合吸附的最佳金属件,确保最佳金属件和磁吸柱所在水平面之间的距离最优,提高了操作的精度和准确性,同时可以快速筛选最佳金属件,减少无效操作和重复尝试的次数,从而提高系统的作业效率。

32、(2)本系统通过获取各金属件的金属信息图像建立三维位置坐标系,实现了对金属件位置的高精度定位,具有一定的适应性和灵活性,使得系统可以应用于各种金属件的定位需求,具有较高的通用性,同时非接触式的操作方式可以减少对金属件的干扰,同时也降低了操作人员与金属件之间的安全风险。

33、(3)本系统根据金属信息图像获得最佳金属件的体积和重心点,从而确定各执行磁吸柱,提高了金属件吸附的稳定性、操作精度和安全性;同时通过分析最佳金属件移动距离、偏斜角度值获得金属件的稳定系数,以此来评估吸附稳定情况,达到了对金属件分拣的精准操作,提高了分拣效率,同时确保了金属件吸附的稳定性,避免了不稳定吸附导致的掉落风险和错误处理,提升了工业自动化生产过程的效率和质量。

- 还没有人留言评论。精彩留言会获得点赞!