用于芳纶纤维复合材料制孔与去毛刺一体化刀具及其工艺

本发明涉及复合材料加工,特别是涉及一种用于芳纶纤维复合材料制孔与去毛刺一体化刀具及其工艺。

背景技术:

1、芳纶纤维增强复合材料(afrps)具有高比强度、高比模量、高稳定性和耐冲击性等众多优异的物理化学性能,目前在航空航天、特种车辆、装甲防护等众多领域均有广泛的应用。制孔是芳纶纤维复合材料的一种常见的机械加工方法,尤其是在航空复合材料结构件中。由于芳纶纤维复合材料的各向异性,采用传统的金属钻孔方法容易使芳纶纤维层合板出现分层、撕裂和毛刺等损伤,这些损伤不仅限制了制孔件的性能和使用寿命,还会造成结构失效等重大安全隐患。

2、为了克服上述缺点,科研人员为复合材料钻孔设计了许多专门的刀具,这些刀具主要是通过特殊的几何结构形状来抑制复合材料钻孔出现的分层和毛刺等现象。深圳的蓝鲸科技有限公司是国内专注于复合材料加工工具、工艺及装备的代表性企业,承接大连理工大学的科研成果和专利技术,是目前航空工业成飞的航空制孔件主要承包商之一,其d10a系列、b20c系列等复合材料制孔刀具被广泛采用,其原理都是通过设计特殊的钻头形状来改变刀具与工件之间的接触状态,利用切削力、作用区域、切削方向的改变和优化来实现复合材料的低损加工,例如b20c系列钻头通过采用阶梯结构和在副切削刃上开微齿来降低轴向切削力,有效地抑制了cfrp(碳纤维增强基复合材料)钻孔过程中的毛刺、撕裂、分层等常见加工损伤。

3、但从目前公开的论文和授权专利来看,现有的针对芳纶纤维复合材料制孔的刀具只能做到抑制分层和毛刺,无法做到对毛刺的完全去除,原因一是芳纶纤维的韧性高,比碳纤维复合材料产生的毛刺更难去除,二是芳纶纤维复合材料制孔件的出口毛刺形态与碳纤维复合材料的有所不同,碳纤维复合材料的毛刺通常可以回弹至孔内,而芳纶纤维复合材料的毛刺通常呈现孔边外翻的形态,无论对钻头形状如何设计,都只能对孔内的毛刺有较好的抑制去除效果,而对外翻的毛刺则收效甚微。所以现实生产中往往需要人工对加工后的芳纶纤维复合材料孔进行二次修剪,完全去除毛刺后才能将制件投入使用,这不仅费时费力,严重降低了生产效率,还提高了生产成本,不适合大规模自动化生产。

4、针对毛刺去除的问题,国内外目前专用的去毛刺刀具也有很多,如瑞士好优利公司的cofa系列、美国cogsdill(考克迪尔)公司的burraway系列刀具等,这类刀具的共同特点是刀刃部分比孔径要长,可以有效去除外翻的金属毛刺,但如果将它们直接用于芳纶纤维复合材料的毛刺去除会出现一系列的问题。

5、一是该类刀具如果要去除孔出口端毛刺的话,其比孔径大的去毛刺刀片只能依靠弹性压入刀体来通过已加工的孔,此时去毛刺刀片与孔壁是紧贴的状态,对于金属件来说,这对已加工孔壁质量影响不大,但纤维增强复合材料的基体材料是树脂,去毛刺刀片通过孔壁时容易对孔壁树脂造成损伤。

6、二是金属毛刺的去除通常采用倒角或锪孔的方式,对于复合材料制孔件来说有时并没有这种倒角或锪孔的需求,采用这种用于金属的去毛刺刀和加工方法会引入新的损伤。三是钻孔加工后再更换去毛刺刀进行毛刺去除涉及到重新定位的问题,容易引入定位误差,造成不必要的加工损伤,换刀也增加了生产的时间成本。

7、总的来说,目前的芳纶纤维复合材料制孔专用刀具只能做到抑制分层、毛刺等损伤,不能做到毛刺的完全去除,而现有的去毛刺刀具适用于金属件,并不适合芳纶纤维复合材料孔的毛刺去除,会造成加工损伤、二次定位等问题。

技术实现思路

1、为了解决针对现有技术中芳纶纤维复合材料制孔件专用刀具只能做到抑制分层、毛刺等损伤,不能做到毛刺的完全去除,而现有的去毛刺刀具适用于金属件或碳纤维复合材料,并不适合芳纶纤维复合材料制孔件的毛刺完全去除,且会造成加工损伤、二次定位的技术问题,本发明的首要目的在于提供一种用于芳纶纤维复合材料制孔与去毛刺一体化刀具。

2、本发明的再一目的是提供包括上述用于芳纶纤维复合材料制孔与去毛刺一体化刀具的工艺。

3、本发明的技术问题通过以下的技术方案予以解决:

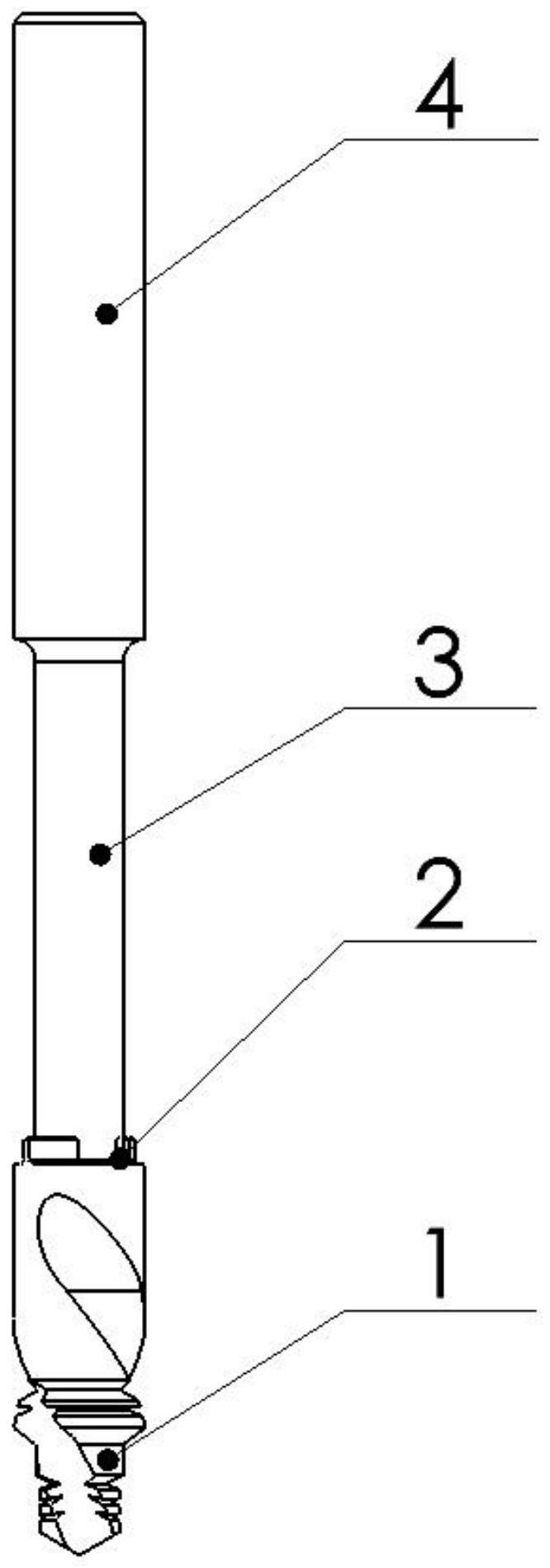

4、一种用于芳纶纤维复合材料制孔与去毛刺一体化刀具,包括刀具钻头,连接有用于实现刀具公转的颈部,以及与机床刀柄连接的固持段,包括在所述刀具钻头与所述颈部的交界处设置有去毛刺刀刃,且所述刀具钻头、所述去毛刺刀刃、所述颈部以及所述固持段由下而上为一个整体件。

5、在一些实施例中,所述去毛刺刀刃位于刀具钻头和颈部之间,与端铣刀类似,具有多个切削刃;所述去毛刺刀刃的最大位置半径为所述刀具的钻孔半径;所述刀具在退刀的过程中螺旋上升,此时所述去毛刺刀刃的一部分位置距离通孔的轴线距离大于所述刀具的钻孔半径。

6、在一些实施例中,所述颈部直径比所述刀具的钻孔半径要小,且所述颈部长度比所述刀具的钻孔深度要大。

7、在一些实施例中,所述刀具钻头为阶梯微齿结构。

8、本发明还提出了一种芳纶纤维复合材料制孔与去毛刺一体化的工艺,包括上述的用于芳纶纤维复合材料制孔与去毛刺一体化刀具,待钻孔的芳纶纤维复合材料层合板以及机床,其特征在于,包括如下步骤:

9、s1、在所述待钻孔的芳纶纤维复合材料层合板底部均匀涂抹上一层树脂胶层;

10、s2、将所述一体化刀具的固持段与所述机床的刀柄连接,然后连接固定在所述机床的主轴上;

11、s3、利用所述一体化刀具的刀具钻头将所述待钻孔的芳纶纤维复合材料层合板钻出通孔;

12、s4、所述一体化刀具继续向下移动,直至所述通孔的空间内均为所述一体化刀具的颈部;

13、s5、在所述通孔直径范围内,所述一体化刀具保持自转的同时绕所述通孔的轴线公转;

14、s6、缓慢螺旋退刀至所述一体化刀具的去毛刺刀刃与所述树脂胶层刚好接触,停止向上退刀,所述一体化刀具在自转的同时围绕所述通孔的轴线以一定的偏移距离公转,利用伸出所述一体化刀具的去毛刺刀刃切除所述芳纶纤维复合材料层合板的毛刺;

15、s7、待所述毛刺完全去除后,所述一体化刀具向下移动一段距离,所述一体化刀具恢复初始的旋转轴线位置,向上退刀从已加工的所述通孔中脱离;

16、s8、用有机溶剂将所述芳纶纤维复合材料层合板底部的树脂胶层溶解,得到芳纶纤维复合材料制孔件。

17、在一些实施例中,步骤s1中,所述树脂胶层的树脂胶具体选自聚氨酯混炼胶,所述树脂胶层的厚度为平均毛刺长度。

18、在一些实施例中,步骤s4中,所述芳纶纤维复合材料层合板的毛刺较软,且出现在出口端,以外翻形式呈现,即为出口外翻毛刺。

19、在一些实施例中,步骤s6中,具体包括:所述一体化刀具的钻头将所述芳纶纤维复合材料层合板完全钻穿后,继续进刀至所述通孔的空间内均为所述一体化刀具的颈部。

20、在一些实施例中,步骤s8中,所述有机溶剂选自无水乙醇。

21、在一些实施例中,步骤s8中,所述芳纶纤维复合材料制孔件的分层系数<0.3。

22、本发明与现有技术对比的有益效果包括:

23、本发明通过将刀具钻头,连接有用于实现刀具公转的颈部,在所述刀具钻头与所述颈部的交界处设置有去毛刺刀刃,以及与机床刀柄连接的固持段的一体化刀具设计,可以减少钻孔时产生的分层、撕裂等损伤,并可以在芳纶纤维复合材料的一次钻孔过程中利用去毛刺刀刃对芳纶纤维复合材料层合板孔出口外翻的毛刺进行完全去除,实现低损制孔与毛刺去除功能的一体化,简化了制孔工序,提高了生产效率,有利于芳纶纤维复合材料的大规模、自动化、高质量、高效率制孔加工。

24、本发明实施例中的其他有益效果将在下文中进一步述及。

- 还没有人留言评论。精彩留言会获得点赞!