一种可精准控制宽度的智能胶带分条装置的制作方法

本发明涉及智能制造设备领域,尤其是涉及用于胶带分条的装置,具体为一种可精准控制宽度的智能胶带分条装置。

背景技术:

1、胶带,又名胶条、胶带、胶带纸等,是一种带状具有黏性的人工制品,可黏附在一些物品的表面上,可用作联接两种不同的物品或是某种屏壁、保护之用,胶带是由基材和粘结剂两部分组成,通过粘接使两个或多个不相连的物体连接在一起,在胶带加工过程中,一般都是由较大尺寸的基材与粘合剂结合后再将其分条成适合包装使用尺寸规格的胶带;

2、由于现有分条机在分条过程中一般都是一种规格尺寸的胶带加工对应一种规格的分条机构,如果需要调整胶带的分条宽度,则需要停机更换对应规格的分条机构,然而目前的分条机通常都需要工作人员测量分切刀之间的宽距大小进而调节至合适的规格,但是采用该方式很难保证宽距的精准度,另外传统的分条机不便于工作人员对分切刀进行调节,以及市面上的分切机智能化程度较低,一方面无法实现根据胶卷厚度智能控制分切时间,另一方面,各机构之间的配合度较差,无法实现快速更换待分切料卷及快速下料,从而影响到胶带分切的效率。

技术实现思路

1、为了克服现有技术方案的不足,本发明提供一种可精准控制宽度的智能胶带分条装置,能有效的解决目前的分条机需要工作人员测量分切刀之间的宽距大小进而调节至合适的规格,很难保证宽距的精准度,另外传统的分条机不便于工作人员对分切刀进行调节,以及市面上的分切机智能化程度较低,一方面无法实现根据胶卷厚度智能控制分切时间,另一方面,各机构之间的配合度较差,无法实现快速更换待分切料卷及快速下料,从而影响到胶带分切的效率的技术问题。

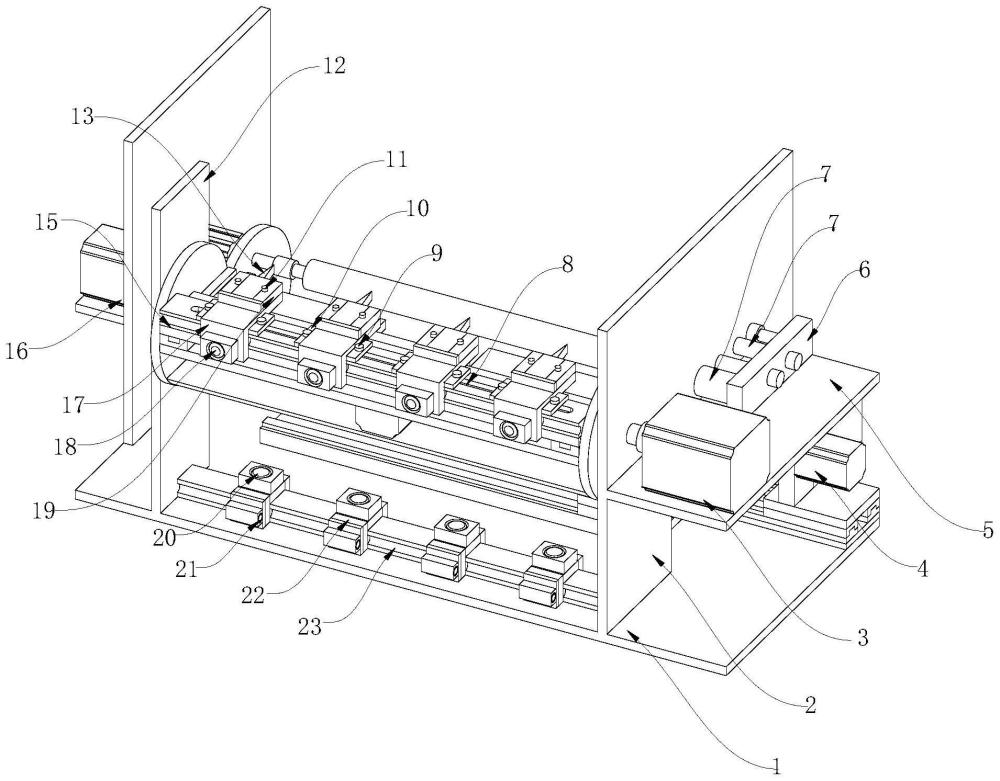

2、本发明解决其技术问题所采用的技术方案是:一种可精准控制宽度的智能胶带分条装置,包括底座以及安装于底座端面上的一组安装架,所述安装架的一侧设有分切机构,所述分切机构包括旋转台组件、定位组件、伸缩模组以及调节组件;

3、所述旋转台组件包括旋转台及用于驱动所述旋转台做旋转运动的第一旋转气缸,所述调节组件包括第一直线导轨、设于所述第一直线导轨上并与之滑动配合连接的第一直线滑块以及固定设于所述第一直线滑块端面上的一组刀具安装座,所述第一直线滑块的外侧面设有激光接收模块,所述刀具安装座设有与之拆卸式连接的分切刀,所述定位组件包括第二直线导轨、设于所述第二直线导轨上并与之滑动配合连接的第二直线滑块以及设于所述第二直线滑块上的激光发射模块和激光测距传感器;

4、所述伸缩模组包括第三直线导轨、设于所述第三直线导轨上并与之滑动配合连接的第三直线滑块、与所述第三直线滑块固定连接并随之一同移动的活动板以及用于驱动所述活动板做前后伸缩运动的第一伸缩气缸;

5、所述安装架接近分切机构的一侧设有位置转移机构,所述位置转移机构包括第二旋转气缸、旋转台以及上下分布设置的第一传动辊与第二传动辊,所述第二旋转气缸的输出轴贯穿安装架后与旋转台驱动连接,所述安装架远离第二旋转气缸的一侧设有出料口,所述旋转台接近第二旋转气缸的一侧设有与之固定连接的电机安装座,所述电机安装座的端面上安装有第一伺服电机和第二伺服电机,所述第一伺服电机的输出轴贯穿旋转台后通过联轴器与第一传动辊联接,所述第二伺服电机的输出轴贯穿旋转台后通过联轴器与第二传动辊联接;

6、所述底座的端面上安装有第五直线导轨、设于所述第五直线导轨上的第五直线滑块以及用于驱动所述第五直线滑块轴向移动的第二伸缩电机,所述第五直线滑块的端面设有气缸安装座,所述气缸安装座呈l形状,所述气缸安装座设有第二伸缩气缸,所述第二伸缩气缸的输出轴连接有用于将分切好的胶带从第一传动辊或第二传动辊的外侧面推出至出料口的推料块。

7、优选地,所述旋转台包括一组间隔分布设置的旋转板以及设于旋转板之间的第一安装板和第二安装板,所述第一安装板与第二安装板上下分布设置且相互平行,所述安装架的外侧设有用于安装所述第一旋转气缸的气缸安装板,所述底座的端面设有支撑架,所述旋转板的背部设有转杆,所述第一旋转气缸的输出轴贯穿安装架后通过联轴器与转杆联接,且支撑架设有与转杆活动连接的第三旋转轴承;

8、所述第三直线导轨固定设于第一安装板的端面上,且第三直线导轨沿第一安装板的宽度方向延伸设置,所述第一伸缩气缸固定安装于第二安装板的端面上,所述第一安装板远离第一伸缩气缸的一侧设有避让槽,所述活动板设有穿过避让槽的连接板,所述第一伸缩气缸的输出轴与连接板连接,且第一伸缩气缸通过连接板驱动活动板做前后伸缩运动。

9、优选地,所述第一直线导轨固定设于活动板的端面上,且第一直线导轨沿活动板的长度方向延伸设置,所述第一直线导轨开设有一条位置调节槽,所述第一直线滑块的两侧均成型有定位部,所述定位部的中部设有定位槽,且第一直线滑块设有用于限制其位置的定位螺栓,所述定位螺栓依次贯穿定位槽与位置调节槽并与之螺纹连接。

10、优选地,所述刀具安装座的内侧设有用于安装分切刀的限位槽,且刀具安装座还设有用于限制所述分切刀位置的锁紧螺栓。

11、优选地,所述第二直线导轨固定设于底座的端面上,且第二直线导轨沿底座的宽度方向延伸设置,所述激光发射模块固定设于第二直线滑块的端面上并与之一同移动,所述激光测距传感器安装于第二直线滑块的外侧面并与之一同移动。

12、优选地,所述位置转移机构连接有主控电路板,所述主控电路板设有数据采集模块、数据分析模块、数据处理模块、第一执行模块以及第二执行模块,所述数据采集模块与数据分析模块电性连接,所述数据分析模块与数据处理模块电性连接,所述数据处理模块分别与第一执行模块及第二执行模块电性连接,所述第一执行模块分别与第一伺服电机、第二伺服电机以及第二旋转气缸控制连接,所述第二执行模块分别与第二伸缩电机及第二伸缩气缸控制连接。

13、优选地,所述安装架接近出料口的一侧设有导向板及用于驱动所述导向板做前后滑移运动的第一伸缩电机,所述安装架的外侧面固定安装有导向杆,所述导向杆的一端贯穿所述导向杆,所述第一伸缩电机的输出轴贯穿安装架后与导向板驱动连接,且导向板沿导向杆的长度方向前后滑动,所述导向板接近第一传动辊的一侧设有第一直线轴承套,且安装架设有供第一直线轴承套滑动的空槽。

14、优选地,所述安装架接近出料口的一侧还设有转动板及用于驱动所述转动板做旋转运动的第三旋转气缸,所述转动板接近第二传动杆的一侧设有第二直线轴承套。

15、优选地,所述底座的端面设有直线模组,所述直线模组包括第四直线导轨、设于所述第四直线导轨上并与之滑动配合连接的第四直线滑块以及与第四直线滑块驱动连接的第三伸缩电机,所述第四直线滑块的端面设有用于安装第三旋转气缸的支撑板,所述第三旋转气缸的输出轴贯穿支撑板后与转动板驱动连接。

16、优选地,所述第五直线导轨沿底座的长度方向延伸设置,且推料块远离第二伸缩气缸的一端设有凹槽,所述凹槽与第一传动辊及第二传动辊的外侧面相贴合。

17、与现有技术相比,本发明的有益效果是:

18、通过设置旋转台组件、定位组件、伸缩模组以及调节组件,将一组胶带分别装在第一传动辊及第二传动辊上,之后通过第一旋转气缸驱动旋转台转动90度,从而使刀具安装座与底座相对垂直,便于工作人员安装及调节分切刀的位置,工作人员移动第二直线滑块,并利用激光测距传感器检测相邻两个第二直线滑块之间的宽距大小,直至调节符合胶带分条的规格大小,紧接着移动第一直线滑块,通过激光接收模块与激光发射模块实现宽距大小的精准控制,锁紧分切刀后,启动第一旋转气缸并调节至合适的角度,并通过第一伸缩气缸使分切刀前伸,配合旋转台的角度调整,完成对胶带的分切工序;

19、将胶带的厚度大小输入,数据采集模块将该数据传输至数据分析模块,数据分析模块根据数据库的数据进行分析决策并将决策结果传输至数据处理模块,数据处理模块根据决策结果进行处理并发送执行命令信号至第一执行模块及第二执行模块,第一执行模块分别控制第一伺服电机、第二伺服电机以及第二旋转气缸控制连接,第一执行模块分别控制第一伺服电机的启动时间和运行时间以及第二伺服电机的启动时间和运行时间,从而实现智能控制分切时间,第二执行模块分别控制第二伸缩电机及第二伸缩气缸,从而实现智能控制分切时间以及旋转时机以及推料时机,间隔预设时间后,智能控制第二旋转气缸的启动时间,实现智能翻转旋转台,使完成分切的胶带转动至下方,同时智能控制第二伸缩电机及第二伸缩气缸,从而将完成分切的胶带移出至出料口,智能程度高,能够大幅度提高胶带的分切效率。

- 还没有人留言评论。精彩留言会获得点赞!