一种差动式行星滚柱丝杠副装配夹具及装配方法与流程

本发明涉及传动装置装配领域,尤其涉及一种差动式行星滚柱丝杠副装配夹具及装配方法。

背景技术:

1、行星滚柱丝杠副是一种将旋转运动转化为直线运动的机械传动机构,因其具有高承载能力、高功率比、高传动精度和高可靠性等优点被广泛应用于航空航天、汽车船舶、武器装备和新能源等国家战略新兴产业。差动式行星滚柱丝杠副因其滚柱和螺母均为环槽式结构,且无螺纹齿和内齿圈,不仅在一定程度上简化了行星滚柱丝杠副的结构,而且也降低了其加工成本,有助于其实际应用的进一步推广。

2、由于差动式行星滚柱丝杠副的结构紧凑且多体多牙线接触的特点,所以装配差动式行星滚柱丝杠副时多根滚柱需径向移动,使得滚柱小直径段环槽与螺母环槽正确啮合;此外,每根滚柱沿圆周方向均匀排布,需满足顺时针方向相邻滚柱间大直径段环槽牙轴向距离为p/n(p为螺距,n为滚柱根数)。因此,差动式行星滚柱丝杠副需特定的装配夹具才能实现精准装配,导致其装配也是一大技术难题。非正常装配差动式行星滚柱丝杠副会影响其正常运行,导致其传动精度、承载能力和使用寿命等关键性能极大降低。

3、为了解决上述问题,在专利cn115111335b中公开了“微小导程差动式行星滚柱丝杠、装配工装以及装配方法”,该方法装配差动式行星滚柱丝杠副时通过装配工装实现滚柱的径向定位,并通过先将滚柱插入保持架对应孔中,并将保持架和卡簧安装在螺母中。然而由于滚柱大直径段的大径大于螺母环槽段的小径,导致该方法并不能实现先装配滚柱在保持架后再放置于螺母中,且导致装配过程中需时刻注意保持滚柱不侧倾,装配过程繁琐。此外,尽管装配工装的第二定位结构能很好地保证滚柱均匀排布和空间相位分布,但是其不能满足滚柱在径向方向的移动,很难实现差动式行星滚柱丝杠副的正确装配。

4、在专利cn110103018b中公开了“pwg型差动式行星滚柱丝杠装配工具及其装配方法”,该方法装配差动式行星滚柱丝杠副时,拉伸滑筒使得连杆带动滚柱夹持装置径向缩小,使得多根滚柱可以安装于螺母内部;压缩滑筒使得连杆带动滚柱夹持装置径向扩大,使得多根滚柱可以与螺母啮合。尽管该装配工具及方法能较好地解决滚柱径向移动的问题,但是其需精确计算定位板到滚柱夹持装置的距离,导致其装配时对误差兼容性较差;尽管滚柱夹持装置采用弹性强的塑料,但其只夹持了滚柱的一小部分并且悬空,导致其装配时稳定性存在一定问题;此外,该装配工具采用了多根连杆和弹簧配合,其结构也较为复杂。

5、因此,为了避免现有差动式行星滚柱丝杠副装配夹具及装配方法的不足,本发明基于差动式行星滚柱丝杠副的结构特点,设计了一种结构简单且满足装配要求的差动式行星滚柱丝杠副装配夹具,并提出了操作简单的装配方法,对于解决差动式行星滚柱丝杠副装配问题具有重要意义。

技术实现思路

1、本技术实施例通过提供一种差动式行星滚柱丝杠副装配夹具及装配方法,解决了现有技术中差动式行星滚柱丝杠副装配夹具及装配方法的不足,可极大提高差动式行星滚柱丝杠副的装配精度和效率,有助于企业提高差动式行星滚柱丝杠副的生产效率。

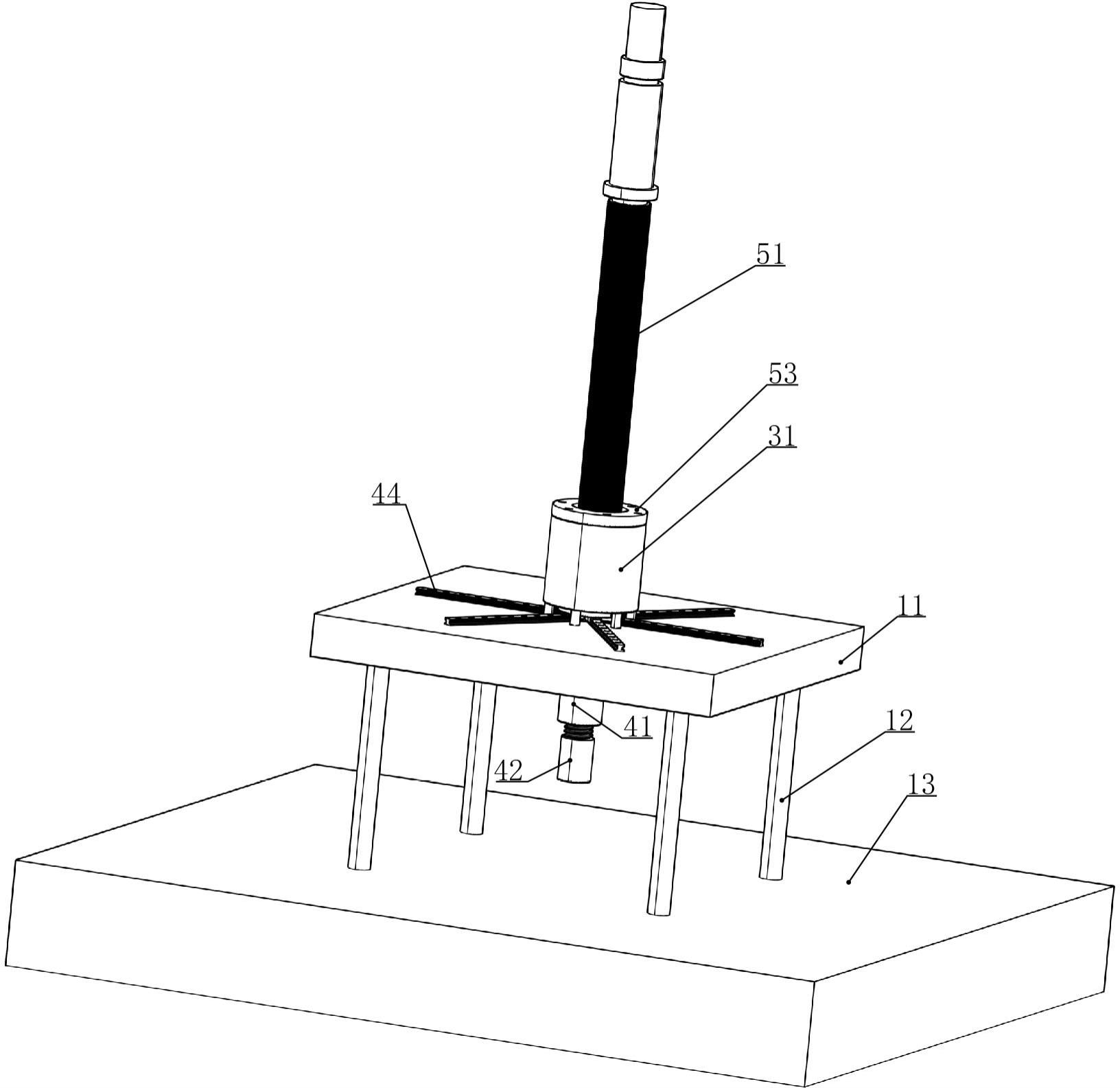

2、本技术实施例一方面提供了一种差动式行星滚柱丝杠副装配夹具,包括固定底座装置、滚柱辅助装夹装置、螺母辅助装夹装置和外扩辅助伸缩装置。

3、所述固定底座装置包括装配上底板、支撑轴和装配下底板,所述装配下底板用于固定在工装台上,支撑轴用于将装配上底板固定于所述装配下底板之上,所述装配上底板上开有一装配孔。

4、所述外扩辅助伸缩装置包括内螺纹底座、伸缩杆、滑座和导轨;

5、所述导轨的数量与待装配的差动式行星滚柱丝杠副的滚柱数量相同,所述导轨以装配孔为圆心圆周均布固定在装配上底板的顶面;

6、每根导轨上均滑动连接有一个所述滑座;

7、所述内螺纹底座固定在装配上底板的底面,其内设有内螺纹,所述内螺纹与所述装配孔同轴设置;

8、所述伸缩杆包含有锥形段和外螺纹段,所述外螺纹段与所述内螺纹底座的内螺纹配合实现所述伸缩杆的上下运动。

9、所述滚柱辅助装夹装置包括滚柱装夹底座,所述滚柱装夹底座的数量与待装配的差动式行星滚柱丝杠副的滚柱数量一致,也即是与所述滑座及所述导轨数量一致;所述滚柱装夹底座固定连接于所述滑座上;所述滚柱装夹底座靠装配孔的一侧底部的设有锥形部,所述伸缩杆的锥形段与所述锥形部的锥度相同,所述滚柱装夹底座上端开有滚柱装夹孔。

10、所述螺母辅助装夹装置包括螺母辅助装夹套筒,所述螺母辅助装夹套筒可拆卸地安装于所述装配上底板上端,所述螺母辅助装夹套筒与所述装配孔同轴设置。

11、作为本技术的一些实施例,所述滚柱装夹孔的一侧还开有侧槽,所述侧槽位于远离所述装配孔的一侧。

12、作为本技术的一些实施例,所述滚柱辅助装夹装置还包括滚柱辅助支撑挡板,所述滚柱辅助支撑挡板固定设于所述滚柱装夹底座上端,所述滚柱辅助支撑挡板远离装配孔的一侧设有圆弧型通槽,所述圆弧型通槽直径与所述滚柱的小直径段一致,能对滚柱的小直径段进行支撑,在一定程度上保证滚柱在装配时的稳定性。

13、作为本技术的一些实施例,所述滚柱辅助支撑挡板的底部设有限位轴,所述滚柱装夹底座上端开有与所述限位轴位置对应的限位孔;通过所述滚柱辅助支撑挡板的限位轴插入到滚柱装夹底座的限位孔上进行组装,可方便地根据滚柱的小直径段直径更换相应的滚柱辅助支撑挡板。

14、作为本技术的一些实施例,所述螺母辅助装夹装置还包括螺母套筒定位销轴,所述螺母辅助装夹套筒通过螺母套筒定位销轴可拆卸地安装于所述装配上底板上端。

15、作为本技术一些实施例的优选,所述支撑轴设有四根,四根所述支撑轴通过螺纹连接方式将装配上底板固定在装配下底板之上。

16、作为本技术的一些实施例,所述滚柱装夹底座的数量为六个,也即是滑座和导轨均各有六个,适用于装配含有六根滚柱的差动式行星滚柱丝杠副。

17、作为本技术一些实施例的优选,所述螺母套筒定位销轴的数量为六根,所述螺母辅助装夹套筒通过六根螺母套筒定位销轴与装配上底板进行连接。

18、作为本技术一些实施例的优选,所述导轨通过多个螺钉以装配孔为圆心圆周均布固定在装配上底板的顶面。

19、作为本技术一些实施例的优选,所述内螺纹底座通过多个螺钉固定在装配上底板的底面。

20、作为本技术一些实施例的优选,所述滚柱装夹底座底部开有四个螺纹孔,且通过螺钉与滑座进行固连。

21、本技术实施例另一方面提供了一种差动式行星滚柱丝杠副装配方法,所述装配方法基于上述一种差动式行星滚柱丝杠副装配夹具,包括如下步骤:

22、s1、根据差动式行星滚柱丝杠副的尺寸及滚柱数量,按顺序安装好固定底座装置和外扩辅助伸缩装置,将滚柱辅助装夹装置分别安装于滑座上,且将滚柱辅助装夹装置合拢在一起;然后将滚柱按顺序安装于滚柱装夹底座上;

23、s2、通过滚柱装夹底座的侧槽检查滚柱的位置和摆放顺序是否正确;

24、s3、将螺母辅助装夹套筒安装于所述装配上底板上,再将螺母固定在螺母辅助装夹套筒上;

25、s4、通过不断旋转伸缩杆,使其上升,借助于伸缩杆的锥形段及滚柱装夹底座的锥形部,使得滚柱装夹底座带动滑座沿导轨向外移动,直至滚柱的小直径段环槽与螺母的环槽完全啮合,同时内螺纹底座和伸缩杆的外螺纹段配合具有自锁功能,从而限定了滚柱径向移动;

26、s5、将保持架安装于螺母一侧内部,并与滚柱顶端配合;

27、s6、将丝杆从螺母顶端开始旋入,使其与滚柱的大直径段啮合,直至丝杆与滚柱的大直径段一半以上的环槽相啮合,暂停丝杆旋入;

28、s7、然后反向旋转伸缩杆,使伸缩杆下降并取出;

29、s8、继续旋转丝杆,直到丝杆与滚柱的大直径段完全啮合;

30、s9、取出已装配的差动式行星滚柱丝杠副,并将保持架安装于螺母另一侧内部,从而完成差动式行星滚柱丝杠副的装配。

31、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

32、通过滚柱辅助装夹装置的设置,使得滚柱可以稳定的直立,便于装配时进行径向移动,通过滚柱辅助支撑挡板和圆弧型通槽的设置,可以对装配过程中滚柱与螺母啮合时的滚柱进行支撑,保证滚柱在装配时的稳定性。

33、通过在不同滚柱的特定方向上开设不同数量的辅助沟槽,再结合滚柱辅助装夹装置中侧槽的设置,可以在装配时,直观的检查滚柱放置的位置及方向是否准确,实现差动式行星滚柱丝杠副的精准装配,防止因滚柱错误放置导致装配失败。

34、通过设计外扩辅助伸缩装置的设置,使得所有滚柱可以同步平稳的径向移动,从而使得所有滚柱均同步与螺母实现啮合,在提高装配效率的同时,保证了滚柱装配的准确性。

35、通过外扩辅助伸缩装置的设置,使得本装配夹具能够适用于不同型号、尺寸的差动式行星滚柱丝杠副的装配。

36、该差动式行星滚柱丝杠副装配夹具结构简单、装夹稳定、适用性和兼容性强,有效克服了现有装配夹具使用不便,导致装配过程繁琐,装配稳定性差的问题。

37、该装配方法按照既定步骤操作即可完成装配,只需要在装配过程中保证滚柱的摆放位置和顺序无误,即可实现滚柱与螺母快速完全啮合,避免装配失败,其操作简单,装配效率高。

- 还没有人留言评论。精彩留言会获得点赞!