可编程的机器人的制作方法

本公开涉及可编程的机器人。更具体地,但非排他地,本发明涉及这样的可编程的机器人,该可编程的机器人用以确定与由夹具保持的模板中的多个参考特征相关联的第一组坐标数据并且基于确定的数据返回至与每个参考特征位置对应的每个位置并对由夹具保持的第一工件进行加工。本发明还涉及包括可编程的机器人的加工系统、包括由可编程的机器人加工的飞行器结构的飞行器、使用可编程的机器人进行加工的方法、以及包括指令的计算机程序,这些指令在该程序由计算机执行时使计算机执行所述方法。

背景技术:

1、工件可以通过在每个工件中单独地加工出匹配的特征样式(比如孔样式)并使用紧固件(例如,螺栓)借助于匹配特征(比如孔)对工件进行联接来组装在一起。在一些应用中、比如在航空航天工业中的部件的制造中,在对相应工件中的特征的相对位置进行匹配时需要较高的精度。从制造的角度来看,一些高准确度的手动过程可能是效率低下的并且可能会阻碍组装线。

2、通常,可以使用非意在用于组装的模板来将孔样式转移至意在用于组装到最终产品、例如飞行器中的工件。包括孔样式的模板被叠置在工件上并且一旦精确地对准就相对于工件被固定就位。模板的孔样式中的每个孔都被用作针对待钻出的孔的方向和位置的导引。使用钻头在位于模板下方的工件中钻出每个孔。在模板保持牢固地固定就位的同时,手动地使钻头移动至每个其他的孔位置。在某些情况下,将模板叠置并确保模板在整个钻孔过程中相对于工件被保持可能是不切实际和/或耗时的。

3、替代性地,可以使用来自设计图纸数据、比如cad文件的与要在工件中形成的孔样式有关的数据来对机器进行编程。然后,使用设计图纸数据将孔样式直接转移至工件。但是没有使用物理模板,机器固有的不准确性可能无法被检测到,这可能导致相应的孔位置和/或整个孔样式不匹配。

4、本发明旨在减轻上述问题。替代性地或另外地,本发明寻求提供改进的可编程的机器人、包括可编程的机器人的加工系统、使用可编程的机器人进行加工的方法以及/或者对飞行器结构进行加工的方法。

技术实现思路

1、根据第一方面,本发明提供了一种可编程的机器人。该机器人能够在其中能够操作探针的测量配置与其中能够操作工具的加工配置之间进行配置。机器人可以包括用于承载探针和工具的承载装置。机器人可以包括位置感测装置,该位置感测装置用于确定坐标数据并且可选地确定与承载装置有关的位置信息。机器人可以包括控制器。控制器可以被构造成在机器人的测量配置中使承载装置将探针移动至模板中的多个参考特征中的每一个参考特征。模板可以由夹具(例如,根据第一基准)以第一取向保持。通过探针在每个参考特征位置处与模板相互作用的反馈可以使得位置感测装置能够确定与多个参考特征相关联的第一组坐标数据并且可选地能够确定承载装置的与多个参考特征相关联的第一组位置。基于所确定的第一组坐标数据和/或所确定的承载装置的第一组位置,控制器可以在机器人的加工配置中使承载装置返回至承载装置的与每个参考特征位置对应的每个位置,并且可选地使用工具(例如,根据由模板的第一取向确定的第一基准)对以第一取向保持的第一工件进行加工,该第一工件可选地由所述夹具或另一夹具保持。

2、根据本发明,可编程的机器人可以学习关于预定的特征的样式(例如,孔样式)的信息并使用习得的信息将特征的样式的至少一方面直接转移至工件。这种机器人可以被认为是在来自控制器的指令下对其自身进行编程的机器。与已知过程相比,这种机器人可以增加样式转移的准确性,因为使用同一机器人并且利用同一机器人的可重复性来将特征的样式(例如,孔样式)从模板转移至工件。另外地或替代性地,这种机器人可以提供一种改进的加工过程,该加工过程适当地平衡准确性和速度。例如,发明人已经发现,在对工件进行加工时打破了模板与工件之间的机械连接的这种机器人在保持高度的准确性的同时减少了组装时间。

3、控制器可以被构造成使承载装置使用工具对第一工件进行加工以在第一工件中再现多个参考特征的至少一方面。再现可以包括在第一工件中再现形成在模板中的多个参考特征中的每个参考特征的位置(比如,中心)和尺寸。再现可以包括基于参考特征的一方面、比如孔中心在第一工件中加工出在形式上与参考特征不同的特征。也就是说,例如,模板中的特征可以是不同于孔的物件(例如,突出部或尖状部),并且工件可以被对应地加工以形成孔(例如,与突出部或尖状部对应的孔)。

4、控制器可以在机器人的加工配置中基于与工具相关联的偏移来使承载装置返回至承载装置的每个位置。

5、所述特征可以是孔或者可以包括孔,该孔比如为盲孔或通孔。所述特征可以包括凹部、比如球形凹部。所述特征可以有助于第一工件与另一工件的联接。每个特征可以具有与另一工件中的对应特征的形状互补的形状,使得这些特征可以通过机械配合进行联接。

6、经由探针的反馈可以是借助于探针与模板直接相互作用、例如与模板的表面接触的反馈。经由探针的反馈可以是借助于探针与参考特征的表面(例如,壁)和/或与模板在特征周围的表面相互作用的反馈。

7、位置感测装置可以包括用于指示探针的位置的位置传感器。位置感测装置可以包括确定器,该确定器用于基于从位置传感器接收到的信息确定坐标数据并且/或者用于确定关于承载装置的位置信息。

8、模板可以被称为人工制品。模板可以是代表性工件。模板可以用于观察并且可能不适合作为用于组装最终产品的部件,该最终产品例如为诸如飞行器的交通工具。模板可以被定义为限于车间使用并且不意在作为交通工具结构、比如飞行器结构的物件。

9、模板可以包括主体和多个插入件。主体可以包含与多个插入件不同的材料。主体可以包含复合材料。主体可以包含碳和/或聚合物。主体可以包含碳纤维增强塑料。多个插入件可以包含金属。与多个插入件相比,主体可能在机械上对温度不太敏感。主体可以包含与多个插入件的膨胀系数相比具有较低的膨胀系数的材料。每个插入件可以限定所述特征。例如,当所述特征为通孔时,插入件可以包括限定通孔的开孔。

10、控制器在机器人的加工配置中可以在模板不在夹具中的情况下使承载装置使用工具对由夹具保持的第一工件进行加工。也就是说,机器人可以被构造成在工具不穿过模板的情况下对第一工件进行加工。承载装置可以由一个或多个马达来提供动力,以使承载装置移动。承载装置可以包括相对于基部进行移动的可移动臂。可移动臂可以通过平移和/或旋转来进行移动。承载装置可以包括多个接头。可移动臂可以包括所述多个接头。可移动臂可以包括铰接臂,其中,铰接臂包括所述多个接头。确定关于承载装置的位置信息可以包括确定关于多个接头的位置信息。

11、控制器可以被构造成在机器人的测量配置中参照共用的基准、例如经由共用的基准使承载装置将探针移动至多个参考特征中的每一个参考特征。控制器可以被构造成在机器人的加工配置中经由共用的基准使承载装置返回至承载装置的每个位置。已经发现,返回至共用的基准的这种机器人是有益的,因为这种机器人例如通过减少由机器人本身的运动引起的不准确性、比如间隙(backlash)而改善了样式转移的准确性以及/或者样式转移的准确性和速度的平衡。共用的基准可以是多个参考特征中的一个参考特征的位置、比如该特征的中心。

12、控制器可以被构造成通过确定模板中的多个参考特征中的每一个参考特征的向量来确定第一组坐标数据。控制器可以被构造成使承载装置沿着所确定的与多个参考特征中的每一个参考特征相关联的矢量的方向对第一工件进行加工。

13、控制器可以被构造成在机器人的测量配置中使承载装置通过首先根据预定的坐标数据、比如cad数据移动至指示的参考特征位置来将探针移动至多个参考特征中的每一个参考特征。控制器可以被构造成使承载装置此后通过下述方式来将探针移动至由夹具以第一取向保持的模板中的实际参考特征:借助于探针在每个参考特征位置处与模板相互作用的反馈来搜寻该实际参考特征。

14、所确定的第一组坐标数据可以包括多个参考特征中的每一个参考特征的中心的坐标。所确定的第一组坐标数据可以包括多个参考特征中的每一个参考特征的周缘上的多个点的坐标,例如,每个特征三个点。所确定的第一组坐标数据可以包括多个参考特征中的每一个参考特征的直径。

15、模板中的一个特征(例如,一个孔和/或通孔)的直径可以与另一特征的直径不同。该特征的直径可以大于10mm并且/或者小于30mm,例如为20mm。模板中的多个参考特征中的每一个参考特征可以被永久固定,使得它们的相对位置不能改变。每个特征可以包括直径和相对于每个其他特征的位置,所述直径和所述位置将与第一工件和/或第二工件直接匹配。

16、控制器可以被构造成对第二工件重复与第一工件相关联的步骤,该第二工件与第一工件分开提供,并且随后能够使用加工位置联接(例如,使用紧固件联接或者通过互补特征配合)至第一工件。

17、控制器可以被构造成在机器人的测量配置中(例如,根据第二基准)使承载装置将探针移动至由夹具以第二取向保持的模板中的多个参考特征中的每一个参考特征。借助于探针在每个参考特征位置处与模板的不同侧部相互作用的反馈使得位置感测装置能够确定与多个参考特征相关联的第二组坐标,并且能够可选地确定承载装置的与多个参考特征相关联的第二组位置。模板可以是可翻转的,使得不同侧部可以是模板的相反侧部。基于所确定的第二组坐标数据和/或所确定的承载装置的第二组位置,控制器可以在机器人的加工配置中使承载装置返回至承载装置的与每个参考特征位置对应的每个位置。控制器可以(例如,根据通过模板的第二取向确定的第二基准)使承载装置使用工具对可选地由夹具或另一夹具以第二取向保持的第二工件进行加工,使得第一工件和第二工件可以(例如,借助于紧固件比如螺栓)通过相应的加工位置联接在一起。例如,第一工件和第二工件可以被加工成具有匹配的特征样式,以使得第一工件和第二工件能够借助于紧固件通过匹配的特征位置进行联接。第一工件和第二工件可以被加工成具有特征样式,以使得第一工件和第二工件能够通过匹配的特征位置进行配合。控制器可以被构造成使承载装置使用工具来对第二工件进行加工,以在第二工件中再现多个参考特征。再现可以包括在第二工件中再现形成在模板中的多个参考特征中的每个参考特征的位置(比如,中心)和尺寸。

18、第一基准和/或第二基准可以包括取向、比如模板的参考平面。参考平面可以基于三个或更多个特征、比如三个或更多个孔中心的位置来确定。第一基准平面和/或第二基准平面可以包括位置、比如模板的参考特征的坐标位置,所述坐标位置比方说为参考特征的中心的坐标位置。第一基准和/或第二基准可以包括夹具的参考位置。第一基准和/或第二基准可以是一个或多个夹具上的共用的参考位置。

19、工具可以是切割器、例如钻头或铣削工具,使得可以通过使用切割器(例如,钻头或铣削工具)在第一工件中切割出(例如,钻出或铣削出)特征(例如,孔)来对第一工件进行加工,并且/或者可以通过使用切割器(例如,钻头或铣削工具)在第二工件中切割出(例如,钻出或铣削出)特征(例如,孔)来对第二工件进行加工。

20、机器人可以包括存储器,该存储器用以存储所确定的第一组坐标数据、所确定的第一组位置、所确定的第二组坐标数据和/或所确定的第二组位置。存储器可以存储与承载装置的位置、方向和/或路径有关的信息。承载装置的路径可以包括一系列的运动。所述一系列的运动可以包括线性运动和/或旋转运动。存储器可以存储与第一基准、第二基准和/或共用基准有关的信息。机器人可以包括:发射器,该发射器用于向远程存储器发送信息;以及接收器,该接收器用于接收来自远程存储器的信息。

21、由模板中的多个参考特征形成的样式可以是不规则样式。模板中的多个参考特征可以包括至少50个特征或至少100个特征。这些特征可以是相同类型的特征、比如孔,或者包括多种类型、比如孔和凹部。多个参考特征可以主要围绕模板的周缘。一旦被加工,工件中的加工位置就可以主要围绕工件的周缘。

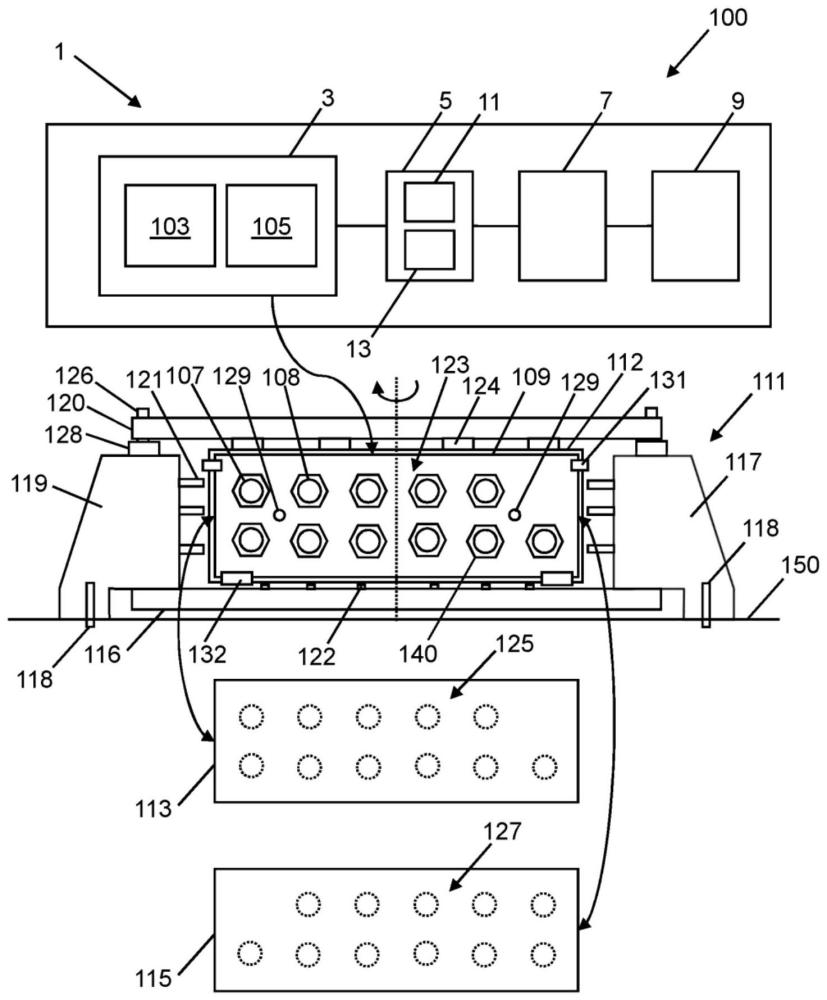

22、根据本发明的第二方面,提供了一种加工系统。该加工系统可以包括根据第一方面的可编程的机器人。加工系统可以包括模板。模板可以包括多个特征。加工系统可以包括夹具。夹具可以用于保持模板以及第一工件和/或第二工件。加工系统可以包括根据第一方面的第二可编程的机器人。加工系统可以包括第二模板,该第二模板包括多个特征。加工系统可以包括第二夹具。第二夹具可以用于保持第一工件。第二夹具可以用于保持第二模板和第二工件。模板的多个特征可以与第二模板的多个特征相匹配。已经发现,这种加工系统是有益的,因为它们改善了特征样式转移的准确性以及/或者特征样式转移的准确性和速度的平衡。

23、该夹具或每个夹具可以包括背板。模板可以由夹具、例如由另一构件间接保持,所述另一构件比如为背板或者为第一工件或第二工件。模板可以固定至背板并由夹具通过背板保持。该夹具或每个夹具可以包括固定至地板的结构以及可移除的框架部分。模板和背板可以固定至可移除的框架部分,使得当可移除的安装件安装至结构时模板以第一取向被定向和保持。

24、该夹具或每个夹具可以包括多个调节器。第一工件和/或第二工件可以由夹具通过多个调节器来保持。模板可以通过固定装置来固定至第一工件或第二工件。固定装置可以将模板与第一工件或第二工件以第一距离间隔开,该第一距离在可编程的机器人能够在加工配置中操作时由可编程的机器人来使用。

25、加工系统可以包括存储器。机器人可以包括该存储器。存储器可以是在物理上远离机器人定位的远程存储器。机器人可以包括:用于向远程存储器发送信息的发射器;以及用于接收来自远程存储器的信息的接收器。存储器可以存储例如由根据第一方面的可编程的机器人确定的坐标数据,所述坐标数据例如为所确定的第一组坐标数据和/或所确定的第二组坐标数据。存储器可以存储与机器人的承载装置的位置、取向和/或路径有关的信息。例如,存储器可以存储所确定的承载装置的第一组位置和/或所确定的承载装置的第二组位置。存储器可以存储与第一基准、第二基准和/或共用基准有关的信息。

26、根据本发明的第三方面,提供了一种使用可编程的机器人进行加工(例如,进行切割比如进行钻孔)的方法。该方法可以包括第一操作模式和第二操作模式。在来自控制器的指令下、在第一操作模式中,该方法可以包括:通过承载装置将探针移动至由夹具以第一取向保持的模板中的多个参考特征。在来自控制器的指令下、在第一操作模式中,该方法可以包括:通过位置感测装置响应于借助于探针在每个参考特征位置处与模板相互作用的反馈来确定与多个参考特征相关联的第一组坐标数据,并且可选地确定承载装置的与每个参考特征相关联的第一组位置。在来自控制器的指令下、在第二操作模式中,该方法可以包括:使用所确定的第一组坐标数据和/或所确定的承载装置的第一组位置使承载装置返回至承载装置的与每个参考特征位置对应的每个位置。返回可以包括使承载装置的一系列运动折回。在来自控制器的指令下、第二操作模式中,该方法可以包括:使用工具(例如,切割器比如钻头)基于承载装置的返回位置对以第一取向保持的第一工件进行加工(例如,进行切割比如进行钻孔)(例如,在第一工件中加工出特征、比如孔),该第一工件可选地由夹具或另一夹具以第一取向保持。已经发现这种方法是有益的,因为这种方法改善了特征样式转移的准确性以及/或者特征样式转移的准确性和速度的平衡。

27、加工可以包括对第一工件进行加工以在第一工件中再现多个参考特征。再现可以包括在第一工件中再现形成在模板中的多个参考特征中的每个参考特征的位置(比如,中心)和尺寸。

28、该方法可以包括:在确定第一组坐标数据之后将模板从夹具中移除,使得在随后使用工具基于承载装置的返回位置对由夹具以第一取向保持的第一工件进行加工(例如,切割出(比如钻出)每个特征、比如孔)时模板不在夹具中。

29、该方法可以包括:使用由夹具以第二取向保持的模板的不同(例如,相反)侧部并且使用第二工件重复第一操作模式和第二操作模式,使得第一工件和第二工件可以(例如,借助于紧固件比如螺栓)通过相应的加工位置联接在一起。例如,加工可以包括对第二工件进行加工以再现第一工件中的多个参考特征。再现可以包括在第二工件中再现形成在模板中的多个参考特征中的每个参考特征的位置(比如,中心)和尺寸。

30、该方法可以包括在第一操作模式中将承载装置从承载装置的与每个参考特征位置对应的每个位置沿着路径复位至共用的基准。该方法可以包括:在第一操作模式中,使承载装置从共同的基准沿着路径(即,相同路径)返回至承载装置的与每个参考特征位置对应的每个位置。已经发现沿着相同路径返回的这种机器人是有益的,因为这种机器人例如通过减少由机器人本身的运动引起的不准确性、比如间隙来提高了特征样式转移的准确性。

31、根据本发明的第四方面,提供了一种对飞行器结构(例如,机翼结构)进行加工(例如,进行切割比如进行钻孔)的方法。该方法可以包括将人工制品安装在夹具中以提供基准。该方法可以包括:使用可编程的机器人确定人工制品中的多个参考特征的坐标数据和机器人(比如用以承载探针和工具的承载装置)的与多个参考特征中的每一个参考特征相关联的取向信息,该取向信息比如为机器人(比如,承载装置)的与多个参考特征相关联的一组位置。该方法可以包括根据基准用飞行器结构代替安装在夹具中的人工制品。该方法可以包括:基于机器人(比如,承载装置)的与多个参考特征中的每一个参考特征相关联的取向信息来将可编程的机器人重新定向。该方法可以包括:使用工具(例如,切割器比如钻头)在与人工制品中的多个参考特征中的每一个参考特征对应的每个位置处对飞行器结构进行加工(例如,在飞行器结构中加工出诸如孔的特征)。已经发现这种方法是有益的,因为这种方法改善了特征样式转移的准确性以及/或者特征样式转移的准确性和速度的平衡。

32、加工可以包括对飞行器结构进行加工以在飞行器结构中再现多个参考特征。再现可以包括在第一工件中再现形成在人工制品中的多个参考特征中的每一个参考特征的位置(比如,中心)和尺寸。

33、该方法可以包括:根据需要使用第二夹具、第二可编程的机器人和第二飞行器结构对安装、确定、代替、重新定向和加工进行重复,使得第一飞行器结构和第二飞行器结构可以通过匹配的加工特征位置进行联接。

34、基准可以包括取向,比如人工制品的参考平面。参考平面可以基于三个或更多个特征的位置、比如三个或更多个孔中心的位置来确定。基准可以包括位置、比如人工制品的多个参考特征中的一个参考特征的坐标位置,所述坐标位置比方说为参考特征的中心的坐标位置。

35、根据本发明的第五方面,提供了一种包括飞行器结构的飞行器。飞行器结构可以由根据第一方面的可编程的机器人并且/或者根据第二方面和/或第三方面的方法进行加工(例如进行切割、比如进行钻孔)。飞行器结构可以是包括通过可编程的机器人形成的多个特征的飞行器结构。飞行器结构可以是机翼结构,例如外翼盒和中央翼盒中的至少一者。

36、根据本发明的第六方面,提供了一种包括指令的计算机程序。该计算机程序在该程序由计算机执行时可以使计算机执行根据第二方面和/或第三方面的方法。

37、根据本发明的第七方面,提供了一种计算机可读存储介质。该计算机可读存储介质可以包括指令,这些指令在由计算机执行时使计算机执行根据第二方面和/或第三方面的方法。

38、当然将会理解的是,关于本发明的一方面描述的特征可以被并入本发明的其他方面。例如,本发明的方法中的任何一种方法可以结合参照本发明的可编程的机器人和/或加工系统描述的特征中的任何特征,反之亦然。

- 还没有人留言评论。精彩留言会获得点赞!