一种基于数字孪生的机械臂路径规划仿真分析方法、系统

本发明属于机械臂路径规划领域,尤其涉及一种基于数字孪生的机械臂路径规划仿真分析方法、系统。

背景技术:

1、随着自动化技术的发展,工业机械臂被广泛用于搬运、拆卸、上下料、焊接、装配等应用领域,针对特定的任务执行特定的运动,替代人工完成高强度工作,极大的提升了生产效率。传统工业生产中机械臂主要用于单一的流水线型任务,其运行依赖于操作工人的示教编程,是一种效率低且适应性差的方法。当机械臂工作环境或作业流程发生变化时,其无法有效的避开障碍物可能导致严重的安全事故。随着机械臂加工作业环境越来越来复杂,需要机械臂能依据环境的变化、作业流程的变化规划路径,确保机械臂完成加工作业流程并避开所有障碍物。

2、目前国内外学者更多的是对机械臂路径规划算法进行改进与优化,基于matalab、ros等软件进行算法验证、仿真分析,该类仿真分析平台存在如下缺陷:(1)无法对机械臂加工作业产线实际情况进行障碍物精确建模,难以实现真实产线环境下的路径规划算法仿真验证,实际应用意义有待提升;(2)传统机械臂路径规划采用包络法进行关节与障碍物的碰撞检测,包络法对障碍物的简化提升了障碍物的体积,减少了机械臂的运行空间,特别是在加工机床内部的狭小环境下,容易导致路径规划失败;(3)当机械臂作业流程、加工环境发生变化时,传统的仿真验证平台需重新构建障碍物环境,效率较低,且难以把路径规划结果实时传输至机械臂进行示教点更新,无法调控产线其他控制信号,如机械臂地轨位置、设备急停信号等;(4)传统仿真分析平台难以对实体机械臂进行实时运行监测,容易因为设置失误导致机械臂发生碰撞事故,有一定的安全隐患。因此,有必要设计一种真实产线环境下的机械臂路径规划仿真分析方法、系统,提升障碍物模型精度,将虚拟机械臂与实体机械臂连接,提升算法仿真分析的有效性、真实性和可靠性。

技术实现思路

1、本发明的目的是提供一种基于数字孪生的机械臂路径规划仿真分析方法、系统。本发明提供的基于数字孪生的机械臂路径规划仿真分析方法可以解决机械臂路径规划仿真实验真实产线障碍物环境无法还原、算法仿真验证真实性不够、车间产线人工示教操作繁琐的问题。

2、本发明所采用的技术方案如下:

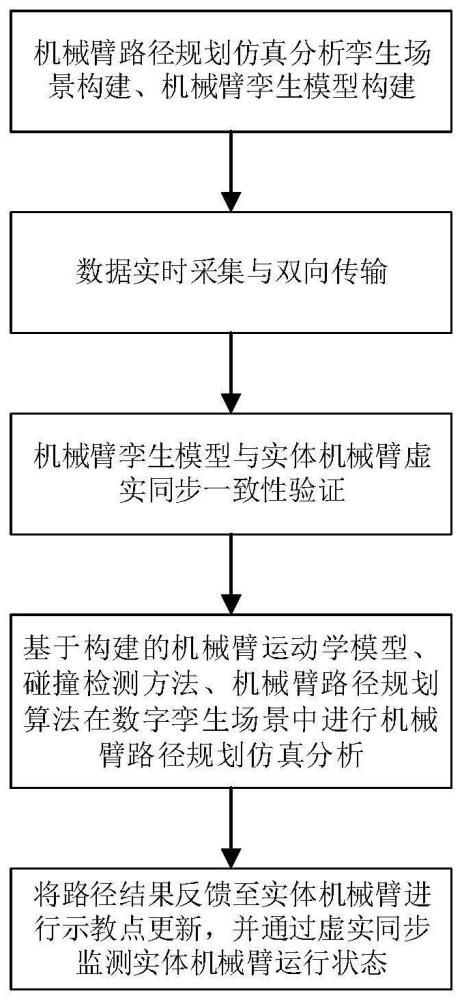

3、根据本发明的一个方面,提供一种基于数字孪生的机械臂路径规划仿真分析方法,包括以下步骤:

4、s1、构建机械臂和车间产线其他设备的三维模型并进行模型处理,构建机械臂运行逻辑模型并脚本化,将机械臂运行逻辑模型脚本与机械臂三维模型绑定完成机械臂孪生模型构建,依据车间产线的实际布局和设备位置数据完成数字孪生场景搭建;

5、s2、实时采集机械臂运行数据、车间产线控制信号,并基于socket数据传输技术进行数据实时传输;

6、s3、基于获取的机械臂运行数据驱动机械臂孪生模型运行,完成虚实同步一致性验证;

7、s4、基于实体机械臂构建机械臂运动学模型,采用碰撞体进行碰撞检测,调用机械臂路径规划算法进行机械臂路径规划仿真分析;

8、s5、将路径规划仿真结果传输至实体机械臂完成示教点更新,基于机械臂孪生模型与实体机械臂的同步运行对实体机械臂进行运行监测。

9、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,所述步骤s1具体包括:

10、s11、依据机械臂及其车间产线其他设备的尺寸数据、结构关系、装配关系,应用数字化建模技术1:1构建三维模型,并对三维模型添加材质属性;

11、s12、依据各设备的装配关系完成各设备三维模型的“父子”层级划分,并为机械臂三维模型增加各个关节的限位约束;

12、s13、确定机械臂运动部件、运动行为、运动顺序,对机械臂的运动部件进行运动行为与控制逻辑的分析后构建机械臂运行逻辑模型,并完成脚本化,通过脚本将机械臂三维模型的运动部件与机械臂运行逻辑模型相绑定,完成机械臂孪生模型构建;

13、s14、基于机械臂孪生模型、其他设备的三维模型和实际车间产线布局、各设备的位置数据完成机械臂加工作业车间产线的数字孪生场景构建。

14、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,所述s2中的机械臂运行数据包括:实体机械臂运行时的关节轴实时角度值和实时速度值、机械臂地轨位置数据;s2中的车间产线控制信号包括:机械臂启停信号、加工设备启停信号、各设备急停信号。

15、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,s3中的虚实同步一致性验证为:

16、基于实体机械臂的实时运行数据驱动机械臂孪生模型运行,实现机械臂孪生模型与实体机械臂的同步运行,同步完成加工作业全过程,对机械臂孪生模型运行过程与实体机械臂运行过程进行一致性判定验证,若机械臂孪生模型运行过程与实体机械臂不一致则进行调整,直至一致为止。

17、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,s4包括:

18、s41、基于实体机械臂尺寸数据和结构关系,采用改进d-h参数法构建机械臂运动学模型,并进行正逆运动学求解,将机械臂末端姿态转化为机械臂关节角度;

19、s42、在机械臂孪生模型和其他设备三维模型的基础上,对机械臂及其他设备容易发生碰撞的部件,使用精度更高的网格碰撞体,以模型表面网格进行碰撞检测,对不容易发生碰撞的部件,使用普通碰撞体进行碰撞检测;

20、s43、将机械臂路径规划算法进行封装与脚本化,调用机械臂路径规划算法中的动态椭球约束采样rrt*-connect算法进行机械臂路径规划仿真分析。

21、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,所述的动态椭球约束采样rrt*-connect算法包括:

22、确定起点与终点,初始化状态空间与双向随机搜索树tree1和tree2,起点与终点分别为tree1和tree2的初始节点;

23、判断两棵搜索树的节点数量,节点少的随机搜索树开始搜索,初始默认tree1开始搜索;

24、在扩展过程中,基于动态椭球约束采样策略进行采样,获得采样点qrand,以采样点qrand为扩展方向,离qrand最近的搜索树节点qnear为扩展起点,基于动态步长策略向扩展方向走一个动态步长获得新节点qnew,判断扩展过程是否发生碰撞,若发生碰撞则重新采样,若未发生碰撞则进行父节点重选与重连后将新节点qnew加入搜索树;

25、生成新节点qnew后,采用贪婪策略,对向的搜索树开始以离qnew最近的节点qnearest2为起点朝着新节点qnew贪婪直线扩展,直到碰到障碍物或两棵搜索树连接为止;

26、若两棵搜索树相连则通过路径回溯获取初始路径,若未相连则重新判断两棵搜索树的节点数量,选择节点少的搜索树继续重复搜索扩展过程,直至两棵搜索树相连为止;

27、获得初始路径后进行冗余点删除,并使用三次b样条曲线进行拟合,平滑路径。

28、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,所述的动态椭球约束采样策略为:

29、在搜索树扩展过程中,设置目标偏置概率p_goal,p_goal∈[0,1],并设置随机概率p,p∈[0,1],当p≤p_goal时,将选择对向搜索树末梢节点qlast作为目标偏置节点qrandnode,当p>p_goal时,将在对向搜索树除末梢节点qlast外的节点集合q中随机选择一节点作为目标偏置节点qrandnode,以目标偏置节点qrandnode及离该节点最近的对向搜索树节点qnearest为焦点构建椭球子集采样区域,对椭球范围内采样点生成次数设置阈值,当达到阈值搜索树仍未扩展新节点,则将采样范围扩展到全局空间,避免采样点震荡。

30、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,所述的动态步长策略为:

31、引入人工势场法的斥力思想,依据斥力模型判断距采样点qrand最近节点qnear附近的障碍物情况,依据qnear所受的斥力大小设计局部环境系数ω,依据ω和初始步长stepinitial动态调整步长,在障碍物多时自适应调整为小步长,障碍物较少时为大步长。

32、进一步的,上述基于数字孪生的机械臂路径规划仿真分析方法,所述的s5包括:

33、s51、基于机械臂路径规划算法得到的路径规划仿真结果进行数据类型转换,以机械臂各个关节角度为一组进行数据分割;

34、s52、应用socket数据传输技术将安全无碰撞的路径规划仿真结果传输至实体机械臂,并与机械臂运动控制模块相关变量进行绑定,完成示教点更新;

35、s53、完成示教点更新后,适当扩大机械臂孪生模型与障碍物三维模型相关部件的碰撞体体积,启动实体机械臂按最新示教点运行,基于实体机械臂的实时运行数据驱动机械臂孪生模型运行,通过机械臂孪生模型与实体机械臂的同步运行对实体机械臂进行运行监测,通过机械臂孪生模型进行碰撞检测,当机械臂孪生模型检测到碰撞时立即发送急停信号至实体机械臂进行急停,防止因设置失误发生碰撞事故。

36、根据本发明的另一个方面,提供一种基于数字孪生的机械臂路径规划仿真分析系统:

37、(1)孪生环境构建模块:基于机械臂孪生模型、机械臂加工作业产线其他设备的三维模型,依据车间产线的实际布局和设备位置数据完成数字孪生场景搭建;

38、(2)数据采集与传输模块:通过opc ua通讯、以太网数据接口对实际产线机械臂运行数据、车间产线控制信号进行实时采集,并基于socket数据传输技术进行数据实时传输,通过实体机械臂运行数据驱动机械臂孪生模型运行,路径规划结果也可传输回实体机械臂;

39、(3)虚实同步一致性验证模块:基于实体机械臂的实时运行数据驱动机械臂孪生模型运行,实现机械臂孪生模型与实体机械臂的同步运行,同步完成加工作业全过程,对机械臂孪生模型运行过程与实体机械臂运行过程进行一致性判定验证;

40、(4)机械臂路径规划模块:基于构建的机械臂运动学模型、碰撞检测方法、机械臂路径规划算法在数字孪生场景中进行机械臂路径规划仿真分析;

41、(5)示教点更新与实体机械臂运行监测模块:将得到的安全无碰撞的路径规划仿真结果传输至实体机械臂更新示教点,适当扩大机械臂孪生模型与其他设备三维模型的碰撞体体积,启动实体机械臂按最新示教点运行,通过机械臂孪生模型与实体机械臂的同步运行对实体机械臂进行运行监测,当机械臂孪生模型检测到碰撞时,立即反馈急停信号急停实体机械臂,防止因设置失误而发生实体机械臂碰撞事件。

42、本发明的有益效果是:(1)通过数字孪生技术将机械臂加工作业车间场景在虚拟空间中进行1:1复现,基于真实车间机械臂运行数据驱动机械臂孪生模型运行,实现与实体机械臂的同步运行,进行虚实同步一致性验证,基于构建的机械臂运动学模型、碰撞检测方法、机械臂路径规划算法在数字孪生场景中进行机械臂路径规划仿真分析,为机械臂路径规划提供了真实产线场景下的仿真分析新方法,模型精度和碰撞检测精度更高,能更好的验证机械臂路径规划算法的有效性、可靠性与真实性。(2)基于数字孪生技术可将路径规划结果传输至实体机械臂控制模块更新示教点,解决人工示教效率低的问题;(3)基于数字孪生技术可对实体机械臂的运行进行实时监测,适当扩大机械臂孪生模型的碰撞体体积后,可基于机械臂孪生模型的碰撞体进行碰撞检测,机械臂孪生模型检测到碰撞时可及时通过socket发送急停信号至实体机械臂,防止机械臂发生碰撞事故,提升车间生产安全性。

- 还没有人留言评论。精彩留言会获得点赞!