剪切装置的制作方法

本申请涉及剪切分离,特别是涉及一种剪切装置。

背景技术:

1、交流电动机依靠变频驱动技术进行驱动,其在变频过程中,电机轴上会产生电压并逐渐增大,当产生的轴电压超过轴承润滑脂的极限耐压值时,会击穿润滑脂并放电,从而在轴承上产生电腐蚀,这些电腐蚀的数量随着时间积累不断增多,导致轴承表面出现磨砂、凹痕甚至“搓衣板”槽,最终损坏轴承。为了防止上述电腐蚀现象的发生,需要在电机轴承的外周套上保护环,该保护环俗称“护承核”,其内周面具有导电纤维束,保护环套设在轴承外周面时,保护环内周面的导电纤维束能够与轴承的外周面紧密贴合,在轴承相对保护环转动时,导电纤维束能够将轴承外周面的润滑脂清理掉,从而可有效避免轴承产生电腐蚀。

2、轴承保护环在组装过程中,需要将大量导电纤维束穿入至金属环的外周面所开设的穿纤维孔中,以使金属环的内周面能够布满导电纤维束而组装形成轴承保护环。但在现有的轴承保护环组装生产中,通常是通过人工将纤维束穿入至金属环的穿纤维孔中,然后再用剪刀剪断外露于金属环外周面的多余纤维束,由于每个金属环要穿8-50束导电纤维束不等,每束导电纤维束有上万根纤维,导致人工用剪刀剪切纤维束时劳动强度大,容易使工人产生疲劳,并且人工剪切的方式不能保证剪切平整,再加上可能会由于剪切方式不当导致剪刀在短时间内容易变钝,进而每两小时就要更换一把剪刀,以上因素都会造成轴承保护环的组装效率严重低下。

技术实现思路

1、基于此,有必要针对轴承保护环在组装过程中,现有技术通过人工用剪刀剪切纤维束的方式导致剪切劳动强度过大、组装效率严重低下的问题,提供一种在剪切纤维束时能够省力剪切且剪切平整,以提高轴承保护环组装效率的剪切装置。

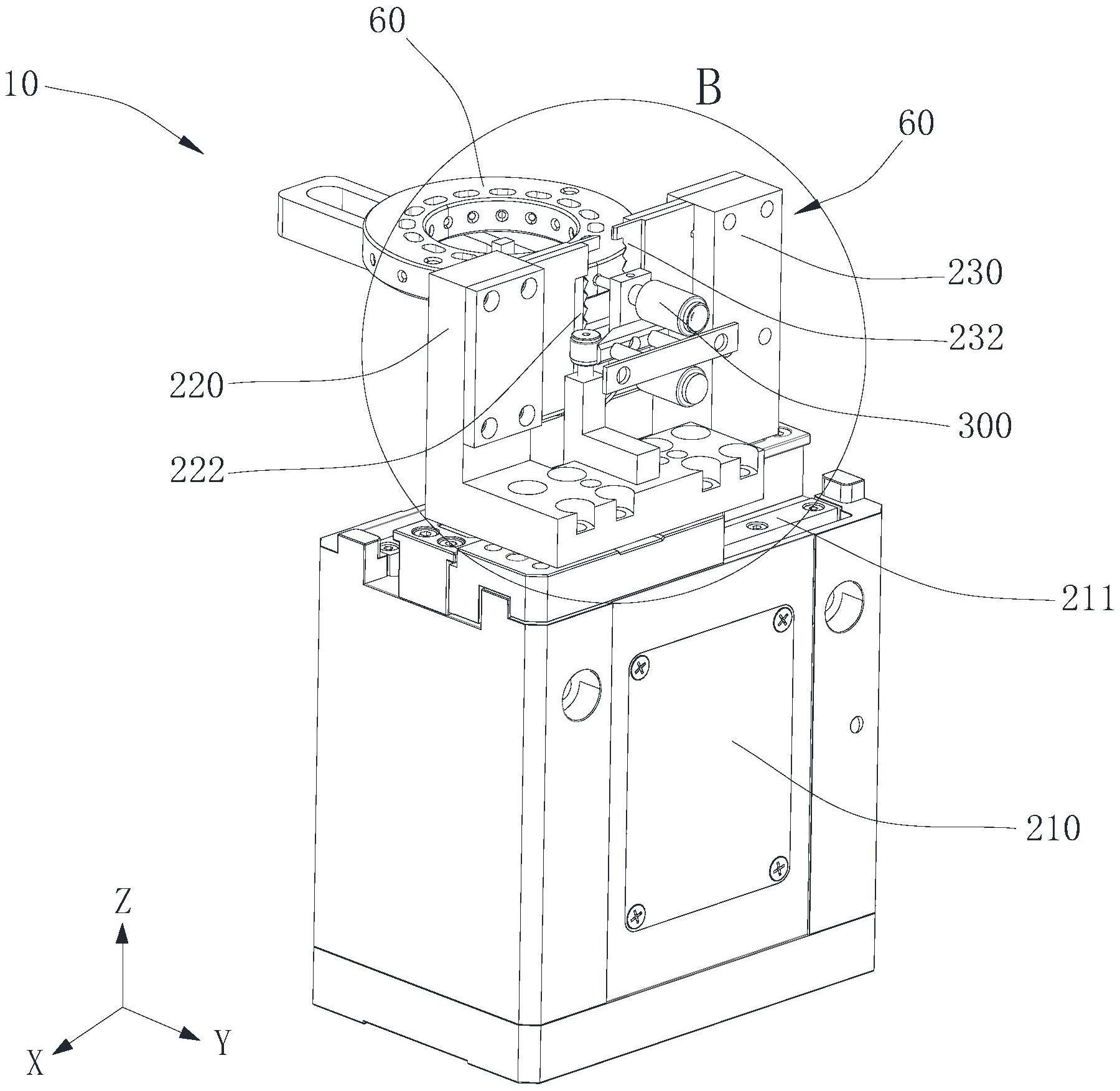

2、根据本申请的一个方面,提供一种剪切装置,包括:

3、机台,具有用于承载待剪切件的台面;

4、剪切单元,设于所述台面的一侧,所述剪切单元包括至少两个相对设置并能沿第一方向相互靠近或远离的剪切组件;

5、限位组件,可滑动地抵接于所述剪切单元中的任意一个所述剪切组件,所述限位组件用于限位所述待剪切件;

6、当两个相对设置的所述剪切组件相互靠近时,其中一个所述剪切组件能够带动所述限位组件沿垂直于所述第一方向的第二方向联动并远离所述机台,以使所述待剪切件的待剪切部部分外露于所述限位组件并能被所述剪切组件剪切;当两个相对设置的所述剪切组件相互远离时,其中一个所述剪切组件能够带动所述限位组件沿所述第二方向联动并靠近所述机台,以使所述待剪切件的所述待剪切部容纳于所述限位组件中。

7、在其中一个实施例中,所述限位组件具有一沿所述第二方向贯穿所述限位组件的通孔,所述通孔用于使所述待剪切件的所述待剪切部穿设于其中。

8、在其中一个实施例中,所述限位组件包括相互固定连接的导向柱和第一连接块,所述导向柱沿所述第二方向设置,所述通孔开设于所述导向柱上并贯穿所述导向柱,所述第一连接块靠近所述剪切组件的一侧具有一相对所述第一方向倾斜延伸的斜面,并且所述第一连接块可滑动地抵接于一个所述剪切组件。

9、在其中一个实施例中,所述第一连接块靠近所述剪切组件的一侧具有一相对所述第一方向倾斜延伸的斜面,其中一个所述剪切组件可滑动地抵接于所述斜面;在由抵接于所述连接块的所述剪切组件指向另一所述剪切组件的方向上,所述斜面配置为使所述第一连接块在所述第二方向上的尺寸逐渐增大。

10、在其中一个实施例中,所述机台具有在同时垂直于所述第一方向和所述第二方向的第三方向上贯穿所述机台的安装间隙,所述限位组件至少部分容纳于所述安装间隙中,所述机台开设有沿所述第二方向延伸并连通所述安装间隙的导向孔,所述导向柱可活动地穿设于所述导向孔。

11、在其中一个实施例中,所述机台包括承载部和调节部,所述调节部设置在所述承载部的一侧边缘,并与所述承载部构造形成所述安装间隙,所述导向孔开设在所述调节部上并贯穿所述调节部,所述调节部能够相对所述承载部沿所述第三方向移动,以能固定在所述承载部在所述第三方向上的不同位置。

12、在其中一个实施例中,所述限位组件通过弹性件连接于所述机台,所述弹性件配置为用以在所述限位组件朝远离所述机台的方向移动时,提供使所述限位组件朝靠近所述机台的方向移动的弹性力。

13、在其中一个实施例中,每个所述剪切组件分别具有切刀,其中一个所述剪切组件定义为第一剪切组件,所述第一剪切组件包括第一本体和固定设在所述第一本体上的第二连接块,所述第一剪切组件上的所述切刀定义为第一切刀,所述第一切刀安装在所述第一本体上,所述第二连接块与所述第一切刀在所述第二方向上间隔设置,所述第二连接块上设有滑动件,所述滑动件可滑动地抵接于所述限位组件。

14、在其中一个实施例中,每个所述剪切组件包括两块护刀片,两块所述护刀片部分贴合设置于所述切刀的相对两侧。

15、在其中一个实施例中,所述台面上设有限位块,所述限位块在所述第二方向上与所述限位组件间隔设置,所述限位块用于限制所述待剪切件在所述第二方向上的延伸长度。

16、上述剪切装置,通过设置限位组件,使得待剪切件能够被限位在限位组件中,并通过在剪切单元中设置至少两个能相互靠近或远离的剪切组件,同时通过使限位组件可滑动地抵接于剪切单元中的任意一个剪切组件,使得限位组件能够与其中一个剪切组件联动,当两个剪切组件相互靠近时,其中一个剪切组件能够带动限位组件朝远离机台的方向移动,以使待剪切件的待剪切部能够外露于限位组件并能被剪切组件上的切刀剪切;当两个相对设置的所述剪切组件相互远离时,其中一个所述剪切组件能够带动限位组件朝靠近机台的方向移动,以使待剪切件的待剪切部容纳于限位组件中。从而当待剪切件为穿入至金属环内的纤维束,待剪切部为纤维束外露于金属环的部分时,限位组件能够始终对纤维束进行限位,以防止纤维束在被剪切时弯曲或者跑偏,使得切刀剪切的切口平整,避免了由于剪切方式不当而导致的劳动强度大或剪刀容易变钝的问题,提高了剪切效率,进而提高了轴承保护环的组装效率。

技术特征:

1.一种剪切装置,其特征在于,包括:

2.根据权利要求1所述的剪切装置,其特征在于,所述限位组件具有一沿所述第二方向贯穿所述限位组件的通孔,所述通孔用于使所述待剪切件的所述待剪切部穿设于其中。

3.根据权利要求2所述的剪切装置,其特征在于,所述限位组件包括相互固定连接的导向柱和第一连接块,所述导向柱沿所述第二方向设置,所述通孔开设于所述导向柱上并贯穿所述导向柱,所述第一连接块靠近所述剪切组件的一侧具有一相对所述第一方向倾斜延伸的斜面,并且所述第一连接块可滑动地抵接于一个所述剪切组件。

4.根据权利要求3所述的剪切装置,其特征在于,其中一个所述剪切组件可滑动地抵接于所述斜面;在由抵接于所述连接块的所述剪切组件指向另一所述剪切组件的方向上,所述斜面配置为使所述第一连接块在所述第二方向上的尺寸逐渐增大。

5.根据权利要求3所述的剪切装置,其特征在于,所述机台具有在同时垂直于所述第一方向和所述第二方向的第三方向上贯穿所述机台的安装间隙,所述限位组件至少部分容纳于所述安装间隙中,所述机台开设有沿所述第二方向延伸并连通所述安装间隙的导向孔,所述导向柱可活动地穿设于所述导向孔。

6.根据权利要求5所述的剪切装置,其特征在于,所述机台包括承载部和调节部,所述调节部设置在所述承载部的一侧边缘,并与所述承载部构造形成所述安装间隙,所述导向孔开设在所述调节部上并贯穿所述调节部,所述调节部能够相对所述承载部沿所述第三方向移动,以能固定在所述承载部在所述第三方向上的不同位置。

7.根据权利要求1所述的剪切装置,其特征在于,所述限位组件通过弹性件连接于所述机台,所述弹性件配置为用以在所述限位组件朝远离所述机台的方向移动时,提供使所述限位组件朝靠近所述机台的方向移动的弹性力。

8.根据权利要求1所述的剪切装置,其特征在于,每个所述剪切组件分别具有切刀,其中一个所述剪切组件定义为第一剪切组件,所述第一剪切组件包括第一本体和固定设在所述第一本体上的第二连接块,所述第一剪切组件上的所述切刀定义为第一切刀,所述第一切刀安装在所述第一本体上,所述第二连接块与所述第一切刀在所述第二方向上间隔设置,所述第二连接块上设有滑动件,所述滑动件可滑动地抵接于所述限位组件。

9.根据权利要求8所述的剪切装置,其特征在于,每个所述剪切组件包括两块护刀片,两块所述护刀片部分贴合设置于所述切刀的相对两侧。

10.根据权利要求1所述的剪切装置,其特征在于,所述台面上设有限位块,所述限位块在所述第二方向上与所述限位组件间隔设置,所述限位块用于限制所述待剪切件在所述第二方向上的延伸长度。

技术总结

本申请涉及一种剪切装置,包括机台、剪切单元和限位组件,其中剪切单元包括至少两个能够相互靠近或远离的剪切组件,每个剪切组件具有一个切刀,限位组件可滑动地抵接于任意一个剪切组件。当两个相对设置的剪切组件相互靠近时,其中一个剪切组件能够带动限位组件朝远离机台的方向联动,以使待剪切件的待剪切部部分外露于限位组件并能被切刀剪切;当相互远离时,其中一个剪切组件能够带动限位组件朝靠近机台的方向联动,以使待剪切件的待剪切部容纳于限位组件中,使得待剪切件在被剪切时能始终被限位,可使切刀剪切的切口平整,避免了由于剪切方式不当而导致的劳动强度大或剪刀容易变钝的问题,提高了剪切效率,进而提高了轴承保护环的组装效率。

技术研发人员:陈庆贺,田宁

受保护的技术使用者:苏州华兴源创科技股份有限公司

技术研发日:20230602

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!