一种汽车饰件加工用打孔装置的制作方法

本技术涉及汽车饰件打孔,特别涉及一种汽车饰件加工用打孔装置。

背景技术:

1、汽车饰件是汽车的装饰用品,根据用车人的喜好进行消费和装点;汽车饰品在生产时一般需要经历打孔、打磨、喷涂等加工流程。现有的汽车饰件打孔装置一般都是直接将汽车饰件放置到工作台上进行打孔,这就导致汽车饰件在打孔时容易出现偏移而导致损坏汽车饰件的情况,或者是由于钻头钻孔较深而导致造成工作台的损坏。

2、为解决上述问题,现出现了一种打孔装置,如公告号为cn215033842u的中国实用新型专利公开了一种汽车饰件加工用打孔装置,属于打孔装置领域,一种汽车饰件加工用打孔装置,包括操作台,操作台开设有两个滑道,两个滑道均滑动连接有滑板,两个滑板的上端均固定按有两个支撑杆,支撑杆的上端固定安装有弧形支撑板,弧形支撑板滑动连接有转动环,转动环的侧壁固定安装有对称设置的四个支撑块,支撑块的上端固定安装有限位杆,限位杆滑动连接有固定板,操作台的上端固定安装有滑筒,滑筒的内壁滑动连接有滑杆,它便于对一定大小范围内的汽车饰品进行固定,从而防止汽车饰品轻易滑动,进而便于钻头打孔,同时便于转动转动环,从而方便打孔,并防止钻头触碰到工作台而导致工作台损坏。但上述打孔装置的转动环在水平移动时并无定位结构,滑板相对于滑道,转动环相对于弧形支撑板,均缺少定位结构,容易导致汽车饰件在打孔时产生偏移而造成损坏,并且上述打孔装置的钻头在升降过程中不够稳定,长时间的使用容易导致打孔位置产生偏移,故而提出一种汽车饰件加工用打孔装置以解决上述问题。

技术实现思路

1、本实用新型要解决的技术问题是克服现有技术的缺陷,提供一种汽车饰件加工用打孔装置。

2、为了解决上述技术问题,本实用新型提供了如下的技术方案:

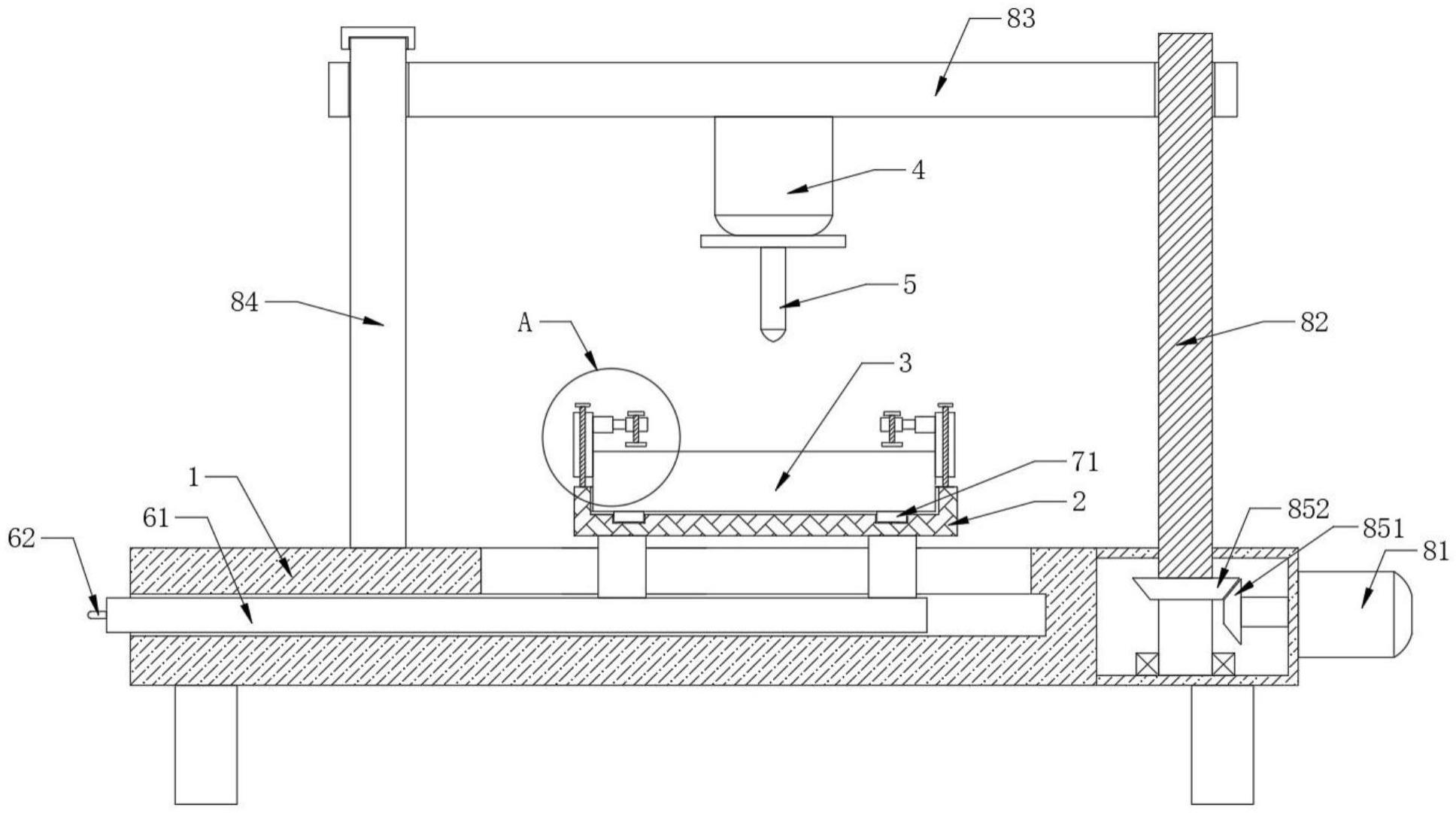

3、本实用新型一种汽车饰件加工用打孔装置,包括工作台、底盘、转动环,所述底盘通过第一滑动机构沿左右方向水平滑动设置在所述工作台上方,所述底盘的上端开设有凹槽,所述转动环通过第二滑动机构转动设置在所述凹槽内,还包括升降机构、伺服电机、钻头、升降机构、固定机构,所述伺服电机设于所述工作台的上方,且其输出轴与所述钻头同轴连接,所述钻头位于所述转动环的上方,所述升降机构设于所述工作台上,且其升降端与所述伺服电机连接,以带动所述伺服电机和所述钻头在所述转动环的上方上下移动,所述固定机构设于所述转动环上,以对放置在所述转动环上的汽车饰件进行固定。

4、作为本实用新型的一种优选技术方案,所述第一滑动机构包括滑板、把手,所述工作台上开设有沿左右方向水平设置的第一滑槽,所述滑板沿左右方向水平滑动设置在所述第一滑槽内,所述底盘通过连接块固定在所述滑板上,所述工作台的上端开设有供所述连接块穿过的通孔。

5、作为本实用新型的一种优选技术方案,所述第二滑动机构包括多块滑块,所述滑块固定在所述转动环的下端,所述底盘上开设有与所述滑块相适配的第二滑槽。

6、作为本实用新型的一种优选技术方案,所述升降机构包括步进电机、螺纹杆、安装板和导向杆,所述步进电机通过安装座安装在所述工作台上,所述螺纹杆和导向杆均竖直设置在所述工作台上,且所述螺纹杆与所述工作台转动连接,所述步进电机的输出轴水平设置并通过传动组件与所述螺纹杆传动连接,所述安装板水平设置,且其上设有第一螺纹通孔,所述安装板通过所述第一螺纹通孔与所述螺纹杆螺纹连接,所述导向杆贯穿所述安装板并与其滑动连接,所述伺服电机安装在所述安装板的下端。

7、作为本实用新型的一种优选技术方案,所述传动组件包括第一锥齿轮和第二锥齿轮,所述工作台内开设有空腔,所述第一锥齿轮固定套设在所述步进电机的输出轴上,所述第二锥齿轮固定套设在所述螺纹杆上,且二者相啮合并均位于所述空腔内。

8、作为本实用新型的一种优选技术方案,所述固定机构包括多组固定组件,所述固定组件包括第一固定螺栓、第二固定螺栓、支撑块和伸缩缸,所述支撑块沿周向固定在所述转动环的边侧,所述支撑块上开设有第二螺纹通孔,所述第一固定螺栓通过所述第二螺纹通孔与所述支撑块螺纹连接,且其穿过所述第二螺纹通孔与所述底盘抵接,所述伸缩缸水平设置,且其伸缩杆与安装块连接固定,所述安装块上开设有第三螺纹通孔,所述第二固定螺栓通过所述第二螺纹通孔与所述安装块螺纹连接。

9、作为本实用新型的一种优选技术方案,还包括护垫,所述护垫安装在所述第二固定螺栓的下端。

10、与现有技术相比,本实用新型的有益效果如下:

11、本实用新型是一种汽车饰件加工用打孔装置,将待打孔的汽车饰件放置在转动环上,工作人员根据汽车饰件的大小控制伸缩缸伸长,让第二固定螺栓向下移动时可与汽车饰件接触,通过拧紧多根第二固定螺栓可对汽车饰件进行固定,根据需要打孔的位置,转动转动环,当转动环在底盘上转动至合适位置后,通过拧紧第一固定螺栓,让其与底盘抵接即可完成转动环的固定,与此同时移动底盘和转动环,即可将打孔点移动至钻头的正下方,通过第三固定螺栓对底盘进行固定,启动伺服电机,伺服电机的输出扭矩通过联轴器传递给钻头,从而带动钻头高速转动,启动步进电机,步进电机的输出扭矩通过联轴器传递给第一锥齿轮,由于第一锥齿轮与第二锥齿轮相啮合,使得步进电机可带动螺纹杆转动,由于安装板通过第一螺纹通孔与螺纹杆螺纹连接,使得螺纹杆转动可带动安装板进行升降,安装板向下移动可带动伺服电机和钻头向下移动,直至钻头对打孔点进行打孔。

技术特征:

1.一种汽车饰件加工用打孔装置,包括工作台(1)、底盘(2)、转动环(3),所述底盘(2)通过第一滑动机构沿左右方向水平滑动设置在所述工作台(1)上方,所述底盘(2)的上端开设有凹槽,所述转动环(3)通过第二滑动机构转动设置在所述凹槽内,其特征在于,还包括升降机构、伺服电机(4)、钻头(5)、升降机构、固定机构,所述伺服电机(4)设于所述工作台(1)的上方,且其输出轴与所述钻头(5)同轴连接,所述钻头(5)位于所述转动环(3)的上方,所述升降机构设于所述工作台(1)上,且其升降端与所述伺服电机(4)连接,以带动所述伺服电机(4)和所述钻头(5)在所述转动环(3)的上方上下移动,所述固定机构设于所述转动环(3)上,以对放置在所述转动环(3)上的汽车饰件进行固定。

2.根据权利要求1所述的一种汽车饰件加工用打孔装置,其特征在于,所述第一滑动机构包括滑板(61)、把手(62),所述工作台(1)上开设有沿左右方向水平设置的第一滑槽,所述滑板(61)沿左右方向水平滑动设置在所述第一滑槽内,所述底盘(2)通过连接块固定在所述滑板(61)上,所述工作台(1)的上端开设有供所述连接块穿过的通孔。

3.根据权利要求1所述的一种汽车饰件加工用打孔装置,其特征在于,所述第二滑动机构包括多块滑块(71),所述滑块(71)固定在所述转动环(3)的下端,所述底盘(2)上开设有与所述滑块(71)相适配的第二滑槽。

4.根据权利要求1所述的一种汽车饰件加工用打孔装置,其特征在于,所述升降机构包括步进电机(81)、螺纹杆(82)、安装板(83)和导向杆(84),所述步进电机(81)通过安装座安装在所述工作台(1)上,所述螺纹杆(82)和导向杆(84)均竖直设置在所述工作台(1)上,且所述螺纹杆(82)与所述工作台(1)转动连接,所述步进电机(81)的输出轴水平设置并通过传动组件与所述螺纹杆(82)传动连接,所述安装板(83)水平设置,且其上设有第一螺纹通孔,所述安装板(83)通过所述第一螺纹通孔与所述螺纹杆(82)螺纹连接,所述导向杆(84)贯穿所述安装板(83)并与其滑动连接,所述伺服电机(4)安装在所述安装板(83)的下端。

5.根据权利要求4所述的一种汽车饰件加工用打孔装置,其特征在于,所述传动组件包括第一锥齿轮(851)和第二锥齿轮(852),所述工作台(1)内开设有空腔,所述第一锥齿轮(851)固定套设在所述步进电机(81)的输出轴上,所述第二锥齿轮(852)固定套设在所述螺纹杆(82)上,且二者相啮合并均位于所述空腔内。

6.根据权利要求1所述的一种汽车饰件加工用打孔装置,其特征在于,所述固定机构包括多组固定组件,所述固定组件包括第一固定螺栓(91)、第二固定螺栓(92)、支撑块(93)和伸缩缸(94),所述支撑块(93)沿周向固定在所述转动环(3)的边侧,所述支撑块(93)上开设有第二螺纹通孔,所述第一固定螺栓(91)通过所述第二螺纹通孔与所述支撑块(93)螺纹连接,且其穿过所述第二螺纹通孔与所述底盘(2)抵接,所述伸缩缸(94)水平设置,且其伸缩杆与安装块(95)连接固定,所述安装块(95)上开设有第三螺纹通孔,所述第二固定螺栓(92)通过所述第二螺纹通孔与所述安装块(95)螺纹连接。

7.根据权利要求6所述的一种汽车饰件加工用打孔装置,其特征在于,还包括护垫(96),所述护垫(96)安装在所述第二固定螺栓(92)的下端。

技术总结

本技术公开了一种汽车饰件加工用打孔装置,所属汽车饰件打孔技术领域,包括升降机构,伺服电机设于工作台的上方,钻头位于转动环的上方,升降机构设于工作台上,固定机构设于转动环上。本技术是一种汽车饰件加工用打孔装置,将待打孔的汽车饰件放置在转动环上,根据需要打孔的位置,转动转动环配合上第一滑动机构让底盘和转动环在工作台上移动,即可将打孔点移动至钻头的正下方,此时通过固定机构对其进行固定,第三固定螺栓可对底盘进行固定,启动伺服电机,伺服电机的输出扭矩通过联轴器传递给钻头,从而带动钻头高速转动,通过升降机构带动伺服电机和钻头均向下移动,直至钻头对打孔点进行打孔。

技术研发人员:杨贻新,曾华南,刘洋,裴晴朗,杨卫

受保护的技术使用者:武汉航福聚科技产业发展有限公司

技术研发日:20230628

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!