一种管材夹送装置的制作方法

本技术涉及管道加工设备领域,更具体地,涉及一种管材夹送装置。

背景技术:

1、pe给水管系列产品因具有强度高、耐腐蚀、无毒等特点,广泛的应用于给水管和燃气管等民用工程领域。在pe样品管的质检过程中,需要根据使用需求对pe管进行切割,以切割成设定长度的pe管。目前,对pe管进行切割时,先进行人工放管,对pe管的长度进行测量之后人工夹紧管材,再按照测量长度切割管材,整个过程自动化程度低,夹头夹紧力度不够,影响切割的效果,取样效率低,易伤到操作人员;并且人工测量精准程度较低,样品的长度达不到要求。

2、现有技术公开了一种全自动管道加工装置,属于管道加工设备领域,包括车床、定位气缸、送料平台和推料气缸,车床的左侧设有送料平台,送料平台上设有上料槽和挡板,送料平台架设在上料支架上,送料平台的末端设有推料气缸;车床一端的底部安装有定位气缸;定位气缸的活塞杆连接定位连接杆;定位连接杆通过转轴连接转向定位杆;转向定位杆的端头连接有弹性夹头。上述技术方案在管道加工的过程中能够实现自动上料和对管道进行夹持定位,但夹头夹紧力度和稳定性不足,影响切割的效果,并且无法自动测量管材的进给长度,导致管道加工的精度不足。

技术实现思路

1、本实用新型为克服上述现有技术中的缺陷,提供一种管材夹送装置,可以对管道进行夹紧和定位,提高了夹头夹紧力度和稳定性,并且可以自动测量管材的进给长度,从而有效地提高了管道加工的精度和工作效率。

2、为解决上述技术问题,本实用新型采用的技术方案是:

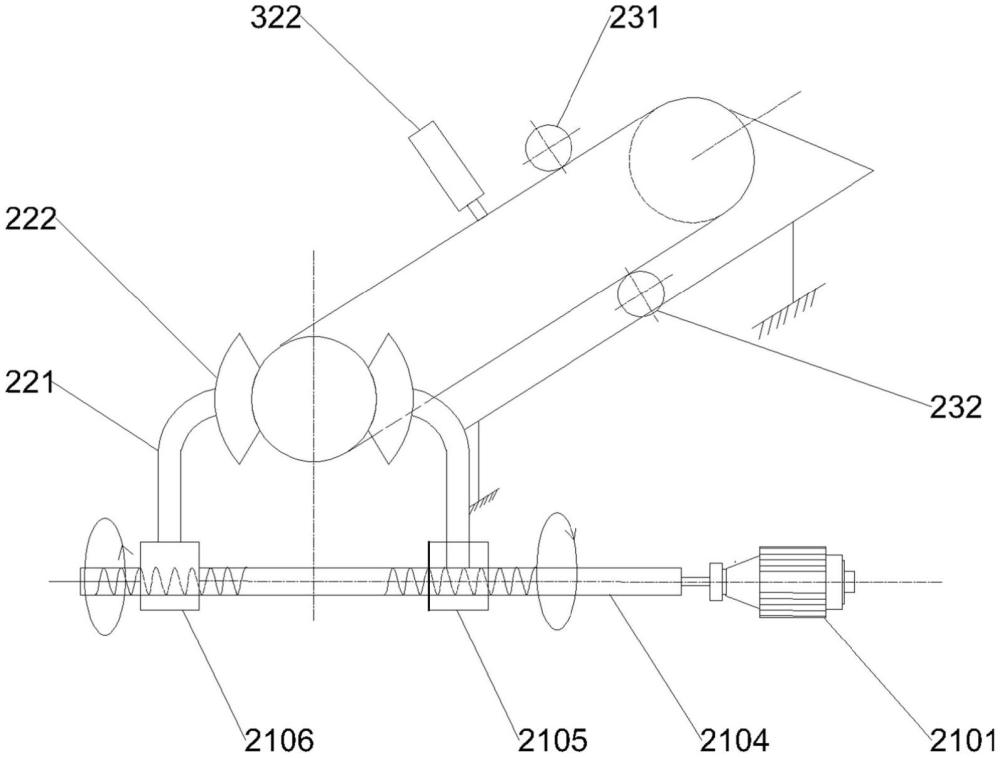

3、一种管材夹送装置,包括加工平台、用于夹紧管材的紧固装置、用于测量管材进给长度的计长装置和接料平台;所述紧固装置设于加工平台上,所述紧固装置包括驱动模块、用于夹持固定管材的夹持机构以及用于稳定管材传输的压紧机构,所述驱动模块动力输出端与夹持机构连接,驱动所述夹持机构夹紧或松开;所述计长装置设置在加工平台上,所述计长装置包括用于零点限位的限位机构和用于测量管材进给长度的测距机构;所述限位机构设于接料平台和加工平台之间的位置。

4、通过上述技术方案,先利用限位机构对管材进行零点限位,再通过测距机构基于零点位置测量进给的距离,并将信号传输给其他模块进行协同控制;通过驱动模块带动夹持机构夹紧或者松开管材实现对管材的固定,方便对管材进行加工;通过压紧装置来保证管材的稳定传输并同时起到固定作用。

5、进一步的,所述驱动模块包括第一驱动装置和传动机构,所述第一驱动装置的输出端与传动机构连接,所述传动机构的输出端与夹持机构连接。通过上述技术方案,所述第一驱动装置驱动传动机构运动从而带动所述夹持机构夹紧或松开。

6、进一步的,所述传动机构包括传动轴、第一滑块、第二滑块和导轨,所述导轨安装在加工平台上,所述传动轴的一端设有第一螺纹结构,另一端设有第二螺纹结构,且所述第一螺纹和第二螺纹的方向相反,所述第一滑块和第二滑块均套设在传动轴上,且分别与导轨滑动连接,所述第一滑块与第一螺纹结构螺纹连接,所述第二滑块与第二螺纹结构螺纹连接;所述第一驱动装置为驱动电机,所述驱动电机与传动轴连接;所述夹持机构包括第一夹持件和第二夹持件,所述第一夹持件与第一滑块连接,所述第二夹持件与第二滑块连接。

7、通过上述技术方案,驱动电机带动两端分别有方向相反的螺纹的传动轴转动,两个分别安装在相反方向螺纹上的滑块在导轨的限位下进行直线运动,当驱动电机带动传动轴正转时,两个滑块相向移动,从而带动分别安装在两个滑块上的两个夹持件相向运动,既实现夹持动作;当驱动电机带动传动轴反转时,两个滑块背向移动,从而带动分别安装在两个滑块上的两个夹持件背向运动,既实现松开动作。

8、进一步的,所述传动机构包括第一推杆、第二推杆、第一传动块、第二传动块,所述第一推杆一端与第一传动块相连,所述第二推杆一端与第二传动块相连;所述第一驱动装置包括第一驱动气缸和第二驱动气缸,所述第一驱动气缸与第一推杆的另一端相连,所述第二驱动气缸与第二推杆的另一端相连;所述夹持机构包括第一夹持件和第二夹持件,所述第一夹持件与第一传动块连接,所述第二夹持件与第二传动块连接。

9、通过上述技术方案,两个驱动气缸通过连接的两个推杆,分别推动两个传动块相向或背向运动,进而带动分别安装在两个传动块上的两个夹持件相向或背向运动,实现夹紧或松开的动作。

10、进一步的,所述第一夹持件和第二夹持件均包括第一支撑架和夹板,所述第一支撑架设于第一滑块、第二滑块或第一传动块、第二传动块上,所述夹板设于第一支撑架上,所述夹板内表面为弧形。通过上述技术方案,利用第一支撑架将夹板固定在滑块或传动块上,传递第一驱动装置提供的驱动力,再利用弧形的夹板对管材进行夹紧固定。

11、进一步的,所述压紧机构包括第一辊轮、第二辊轮和第二支撑架,所述第二支撑架设于加工平台上,所述第一辊轮和第二辊轮转动安装在第二支撑杆上,所述第一辊轮和第二辊轮的表面为弧形。通过上述技术方案,利用安装在与加工平台相连的第二支撑架上的两个弧形辊轮对管材进给进行限位,增加对管材加工时的稳定性。

12、进一步的,所述驱动模块与夹持机构一一对应的设有多组,所述压紧机构也设有多组,均沿管材进给方向排布。通过上述技术方案,增加紧固支点,防止切割时作用力造成管材位置偏移,影响产品质量。

13、进一步的,所述限位机构包括第二驱动装置、支撑杆和限位挡板,所述第二驱动装置设置在加工平台上,所述支撑杆一端与第二驱动装置动力输出端相连,所述限位挡板与支撑杆另一端相连。

14、通过上述技术方案,设置零点限位功能,当第二驱动装置推动支撑杆,进而推动限位挡板到达限位状态时,限位挡板与管材的一端相接触,阻挡管材向前进给,并将此时管材位置设为初始状态,在此基础上计算管材的进给距离;当第二驱动装置拉回支撑杆,进而拉回限位挡板进入非限位状态时,限位挡板与管材不接触,不影响管材进给。

15、进一步的,所述测距机构包括第三支撑架和编码器,所述第三支撑架安装在加工平台上,所述编码器设置在第三支撑架上。通过上述技术方案,利用编码器将管材进给的距离转换成电信号,进而控制其他机构协同工作。

16、进一步的,所述编码器与管材的表面接触,或所述编码器与辊轮的表面接触。通过上述技术方案,编码器在管材表面直接测量采集到管材的进给距离,或者编码器采集滚轮的转动圈数通过计算转换成管材的进给距离。

17、进一步的,所述编码器分别与第一驱动装置和第二驱动装置通信连接。通过上述技术方案,利用编码器所采集的管材进给距离的信息,控制第一驱动装置带动夹持机构夹紧或放松,以及控制第二驱动装置带动限位挡板对管材进行限位,提高自动化程度和作业效率。

18、与现有技术相比,有益效果是:

19、(1)夹紧机构的夹紧力度显著增强,提高了加工的稳定性和效果,对操作人员来说更加安全。

20、(2)设置多种紧固模块以及多个紧固支点,防止加工时作用力造成管材位置偏移,保证产品质量。

21、(3)设置零点限位和测距功能,可以自动测量管材的进给长度,从而有效地提高了管道加工的精度、自动化程度和作业效率。

- 还没有人留言评论。精彩留言会获得点赞!