加解锁机构、电动起子及换锁设备的制作方法

本技术涉及电池换电,具体而言,涉及一种加解锁机构、电动起子及换锁设备。

背景技术:

1、随着科技进步,电池行业迅速发展,电动设备的市场占有率和使用频率也越来越高。采用电驱动的交通工具如电动汽车也逐渐出现在各应用场景中,同时,为提高电动设备尤其是电驱动的交通工具的便捷性,市场上出现了用于进行电池快速更换的换电站。其中,电动设备需要经常进行换电动作,在换电环节中,通常采用电动起子对电池与用电设备之间的锁止机构进行解锁和锁定,以实现电池的换电功能,然而,现有的电动起子的加解锁机构的结构和功能较为单一,适用范围较窄,无法满足电池的换电需求。

技术实现思路

1、本技术实施例提供一种加解锁机构、电动起子及换锁设备,能够有效提升加解锁机构的适用范围。

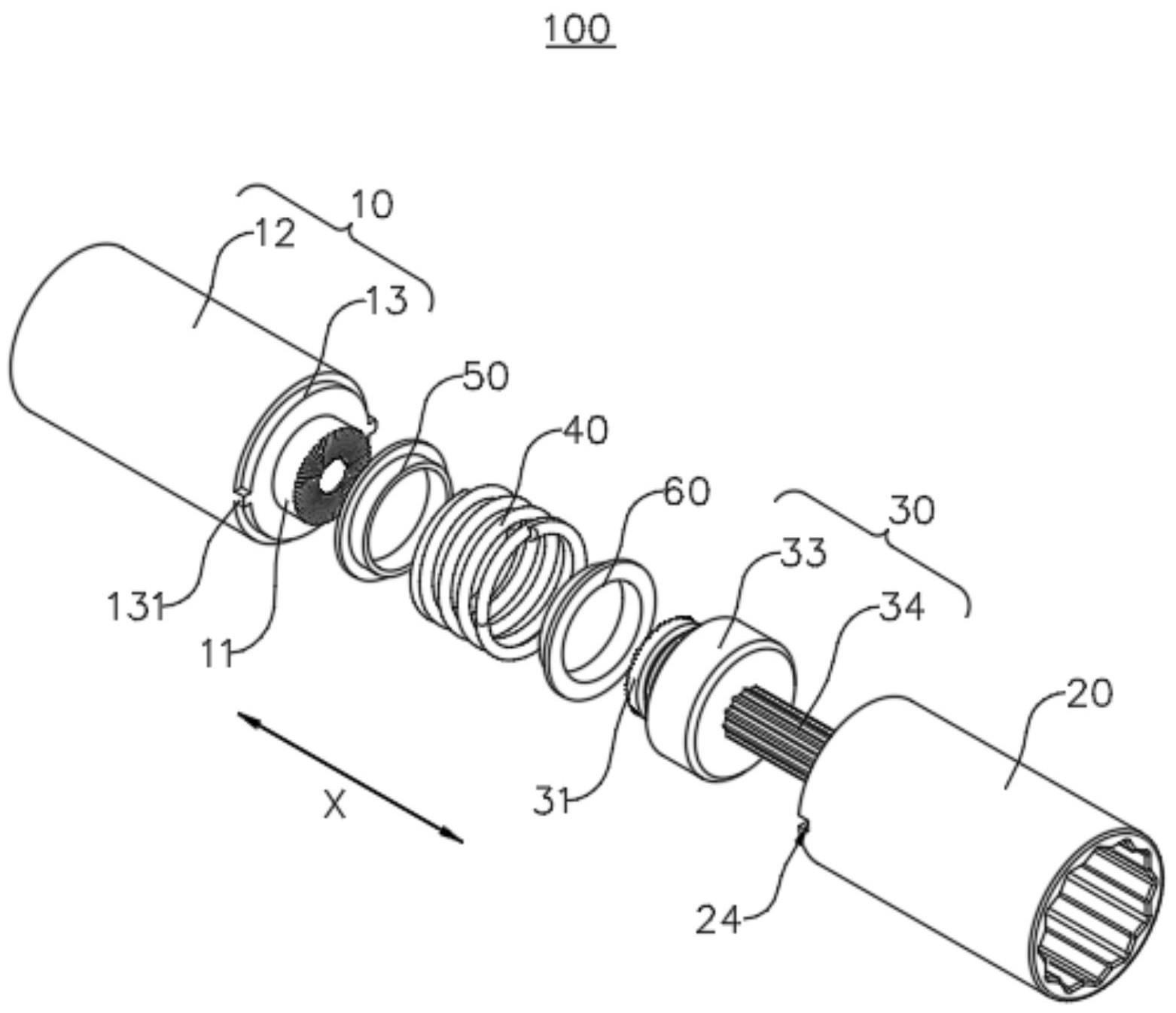

2、第一方面,本技术实施例提供一种加解锁机构,包括主轴、螺母套筒和螺杆批头;螺母套筒连接于主轴的一端,螺母套筒用于与螺母配合;螺杆批头沿主轴的轴向可移动地插设于螺母套筒内,螺杆批头用于与螺杆配合;其中,主轴设置有第一离合部,螺杆批头设置有第二离合部,螺杆批头沿主轴的轴向移动能够使第一离合部和第二离合部配合或分离,第一离合部和第二离合部被配置为:在彼此配合时限制螺杆批头相对主轴转动;在彼此分离时允许螺杆批头相对主轴转动。

3、在上述技术方案中,通过在主轴的一端连接螺母套筒,使得主轴能够带动螺母套筒进行同步转动,以对螺母进行拧松或拧紧,且通过在螺母套筒内设置沿主轴的轴向可移动的螺杆批头,使得在作业过程中沿主轴的轴向移动螺杆批头时能够使得螺杆批头靠近或远离主轴,以使螺杆批头的第二离合部能够与主轴的第一离合部相互配合或分离,从而能够实现第一离合部和第二离合部相互配合时限制螺母批头相对主轴转动,以使主轴能够带动螺杆批头同步转动并对螺杆进行拧松或拧紧,且能够实现在第一离合部和第二离合部相互分离时允许螺母批头相对主轴转动,以使主轴仅能够带动螺母套筒对螺母进行作业,进而能够实现加解锁机构不同的作业状态,以满足不同的作业需求,有利于提高加解锁机构的适用范围,且加解锁机构的结构和操作较为简单,占用空间较小。

4、在一些实施例中,沿主轴的轴向,第一离合部凸设于主轴面向螺杆批头的一端,第二离合部凸设于螺杆批头面向主轴的一端,第二离合部与第一离合部相对设置。

5、在上述技术方案中,通过将第一离合部凸设于主轴面向螺杆批头的一端,并将第二离合部凸设于螺杆批头面向主轴的一端,使得第一离合部和第二离合部能够在主轴的轴向上相对设置,从而在螺杆批头沿主轴的轴向移动时能够降低第一离合部和第二离合部相互配合或分离的难度,以便于第一离合部和第二离合部相互配合或分离,且结构简单,便于制造。

6、在一些实施例中,沿主轴的轴向,第一离合部面向第二离合部的一端形成有第一齿形部,第二离合部面向第一离合部的一端形成有第二齿形部,第二齿形部用于与第一齿形部啮合,以实现第一离合部和第二离合部配合。

7、在上述技术方案中,通过在第一离合部面向第二离合部的一端设置有第一齿形部,对应的,在第二离合部面向第一离合部的一端设置有第二齿形部,以使螺杆批头在主轴的轴向上移动时能够带动第二齿形部与第一齿形部相互啮合或脱离,从而实现第二离合部与第一离合部的配合或分离,使得第一齿形部和第二齿形部相互啮合时能够限制螺杆批头相对主轴转动,结构简单,且便于实现。此外,通过在第一离合部和第二离合部上分别设置第一齿形部和第二齿形部的结构能够有效降低第一离合部和第二离合部的配合难度和分离难度,有利于第一离合部和第二离合部相互配合或分离。

8、在一些实施例中,加解锁机构还包括弹性件;弹性件沿主轴的轴向设置于主轴与螺杆批头之间,弹性件被配置为驱动螺杆批头往远离主轴的方向移动,以使第一离合部和第二离合部分离。

9、在上述技术方案中,加解锁机构还设置有弹性件,弹性件在主轴的轴向上设置于主轴和螺杆批头之间,从而通过弹性件的弹性力能够驱动螺杆批头往远离主轴的方向移动,以使第一离合部和第二离合部能够分离,采用这种结构的加解锁机构一方面在未下压螺杆批头时能够减少第一离合部和第二离合部出现误配合的现象,有利于提升加解锁机构的使用稳定性和使用可靠性,另一方面在第一离合部和第二离合部相互配合作业后能够通过弹性件实现第一离合件和第二离合件的自动分离,无需人工参与,便于操作和使用。

10、在一些实施例中,加解锁机构还包括第一挡块和第二挡块,第一挡块设置于主轴,第二挡块设置于螺杆批头,沿主轴的轴向,弹性件的两端分别抵接于第一挡块和第二挡块。

11、在上述技术方案中,加解锁机构还设置有第一挡块和第二挡块,通过将第一挡块和第二挡块分别设置于主轴和螺杆批头上,且弹性件的两端分别抵接于第一挡块和第二挡块,以实现弹性件在主轴的轴向上设置于主轴和螺杆批头之间,采用这种结构的加解锁机构有利于降低弹性件装配在主轴和螺杆批头之间的装配难度,且能够降低弹性件对主轴和螺杆批头造成的磨损,有利于提高主轴和螺杆批头的使用寿命。

12、在一些实施例中,第一挡块包括相互连接的第一抵靠部和第一凸出部,沿主轴的轴向,第一抵靠部抵靠于主轴面向螺杆批头的一端,第一凸出部凸设于第一抵靠部背离主轴的一侧,弹性件远离螺杆批头的一端抵接于第一抵靠部,且弹性件的部分套设于第一凸出部的外侧。

13、在上述技术方案中,第一挡块设置有第一抵靠部和第一凸出部,第一抵靠部抵靠于主轴的一端,且第一凸出部凸出于第一抵靠部背离主轴的一侧,使得弹性件的一端能够通过抵靠于第一抵靠部上的结构实现间接抵靠于主轴上,且通过将弹性件的部分套设于第一凸出部的外侧能够有效提高弹性件装配在主轴与螺杆批头之间的结构稳定性,有利于缓解弹性件出现脱落的现象,且通过第一凸出部还能够在弹性件被压缩时起到一定的导向作用,以提升弹性件在被压缩的过程中的稳定性。

14、在一些实施例中,沿主轴的轴向,第一离合部凸设于主轴面向螺杆批头的一端,第一挡块套设于第一离合部的外侧。

15、在上述技术方案中,通过将第一离合部凸设于主轴面向螺杆批头的一端,并将第一挡块套设于第一离合部的外侧,采用这种结构的加解锁机构一方面能够提升第一挡块设置在主轴上的结构稳定性,以提高弹性件装配在主轴与螺杆批头之间的结构稳定性,另一方面便于第一离合部在弹性件被压缩后与第二离合部相互配合,有利于降低第一离合部与第二离合部相互配合的难度。

16、在一些实施例中,第二挡块包括相互连接的第二抵靠部和第二凸出部,沿主轴的轴向,第二抵靠部抵靠于螺杆批头面向主轴的一端,第二凸出部凸设于第二抵靠部背离螺杆批头的一侧,弹性件远离主轴的一端抵接于第二抵靠部,且弹性件的部分套设于第二凸出部的外侧。

17、在上述技术方案中,第二挡块设置有第二抵靠部和第二凸出部,第二抵靠部抵靠于螺杆批头的一端,且第二凸出部凸出于第二抵靠部背离螺杆批头的一侧,使得弹性件的一端能够通过抵靠于第二抵靠部上的结构实现间接抵靠于螺杆批头上,且通过将弹性件的部分套设于第二凸出部的外侧能够有效提高弹性件装配在螺杆批头与主轴之间的结构稳定性,有利于缓解弹性件出现脱落的现象,且通过第二凸出部还能够在弹性件被压缩时起到一定的导向作用,以提升弹性件在被压缩的过程中的稳定性。

18、在一些实施例中,沿主轴的轴向,第二离合部凸设于螺杆批头面向主轴的一端,第二挡块套设于第二离合部的外侧。

19、在上述技术方案中,通过将第二离合部凸设于螺杆批头面向主轴的一端,并将第二挡块套设于第二离合部的外侧,采用这种结构的加解锁机构一方面能够提升第二挡块设置在螺杆批头上的结构稳定性,以提高弹性件装配在主轴与螺杆批头之间的结构稳定性,另一方面便于第二离合部在弹性件被压缩后与第一离合部相互配合,有利于降低第二离合部与第一离合部相互配合的难度。

20、在一些实施例中,螺母套筒的内周面上凸设有限位凸起,沿主轴的轴向,螺杆批头具有面向限位凸起的抵靠面,抵靠面相较于限位凸起更靠近主轴,且限位凸起的投影的至少部分位于抵靠面内。

21、在上述技术方案中,通过在主轴的轴向上将螺杆批头面向限位凸起的抵靠面设置为相较于螺母套筒内周面上的限位凸起更靠近限位凸起,使得抵靠面为面向限位凸起且位于限位凸起面向主轴的一侧的结构,并将限位凸起在主轴的轴向上的投影的至少部分设置为位于抵靠面上,使得限位凸起和抵靠面在主轴的轴向上具有相互重叠的区域,以使螺杆批头在往远离主轴的方向移动时抵靠面能够抵靠于限位凸起上,从而通过限位凸起能够对螺杆批头起到一定的限位作用,以缓解螺杆批头在主轴的轴向上往远离主轴的方向脱离套筒的现象,有利于提高加解锁机构的使用稳定性。

22、在一些实施例中,螺杆批头包括移动部和批头本体;移动部沿主轴的轴向可移动地设置于螺母套筒内,第二离合部凸设于移动部面向主轴的一端,沿主轴的轴向,移动部背离主轴的一侧形成抵靠面;批头本体连接于抵靠面,批头本体用于与螺杆配合。

23、在上述技术方案中,螺杆批头设置有移动部和批头本体,移动部在主轴的轴向上可移动地设置于螺母套筒内,并在移动部背离主轴的一侧形成抵靠面,从而便于螺母批头通过移动部与限位凸起抵靠,以实现限位凸起对螺杆批头的限位功能,且便于将批头本体连接于移动部的抵靠面上,有利于批头本体与螺杆配合。此外,通过将第二离合部凸设于移动部背离批头本体的一侧,以便于在使用加解锁机构对批头本体进行下压的过程中能够实现移动部带动第二离合部靠近主轴,从而能够降低第二离合部与主轴的第一离合部相互配合的难度。

24、在一些实施例中,限位凸起为环绕批头本体设置的环形结构。

25、在上述技术方案中,通过将限位凸起设置为环形结构,且环绕与批头本体的外侧,从而能够进一步提升限位凸起供移动部的抵靠面抵靠的效果,以提升限位凸起对螺杆批头的移动部的限位效果,进而能够进一步降低螺杆批头在主轴的轴向上往远离主轴的方向脱离套筒的风险,有利于提高加解锁机构的使用稳定性。

26、在一些实施例中,主轴包括主体部和插接部;沿主轴的轴向,插接部凸设于主体部面向螺杆批头的一端,第一离合部凸设于插接部背离主体部的一端;其中,沿主轴的轴向,插接部插接于螺母套筒内,且螺母套筒靠近主体部的一端抵接于主体部。

27、在上述技术方案中,通过在主轴的主体部的一端凸设插接部,且插接部插接于螺母套筒内,使得螺母套筒靠近主体部的一端能够抵靠于主体部上,一方面能够对螺母套筒在主轴的轴向上起到定位和限位作用,以减少螺母套筒相对主轴进行轴向窜动,另一方面通过将主轴的插接部与螺母套筒相互插接的结构便于将螺母套筒连接于主轴上,有利于降低螺母套筒连接在主轴的一端上的装配难度。

28、在一些实施例中,插接部与螺母套筒过盈配合。

29、在上述技术方案中,通过将插接部与螺母套筒设置为过盈配合的结构,以实现螺母套筒连接于主轴上,结构简单,且便于实现。

30、在一些实施例中,插接部设置有第一周向限位部,螺母套筒设置有第二周向限位部,第二周向限位部与第一周向限位部配合,以限制螺母套筒相对主轴转动。

31、在上述技术方案中,通过在插接部上设置第一周向限位部,并对应在螺母套筒上设置与第一周向限位部配合的第二周向限位部,从而能够实现螺母套筒与主轴之间的周向锁止,以便于主轴带动螺母套筒转动,有利于在主轴带动螺母套筒转动的过程中减少螺母套筒出现相对主轴滑动的现象。

32、在一些实施例中,第一周向限位部为设置于插接部的外周面上的卡凸,第二周向限位部为设置于螺母套筒抵接于主体部的一端的卡槽,卡凸卡于卡槽内。

33、在上述技术方案中,通过将第一周向限位部设置为设置在插接部的外周面上的卡凸,对应的,将第二周向限位部设置为设置在螺母套筒抵接于主体部的一端上卡槽,从而便于将卡凸卡于卡槽内实现第一周向限位部和第二周向限位部的配合,且使得卡凸卡于卡槽内便能够实现螺母套筒与主轴之间的周向锁止,结构简单,且便于实现和制造。

34、第二方面,本技术实施例还提供一种电动起子,包括驱动件和上述的加解锁机构;驱动件连接于主轴,驱动件被配置为驱动主轴转动。

35、在上述技术方案中,通过将主轴与驱动件相连,以使驱动件能够驱动主轴转动,从而能够带动螺母套筒和螺杆批头进行转动,以实现对螺母或螺杆进行自动化拧松或拧紧,有利于减少人工参与,进而能够提高加解锁机构的操作效率。

36、第三方面,本技术实施例还提供一种换锁设备,包括换锁平台和上述的电动起子;驱动件安装于换锁平台上。

37、在一些实施例中,换锁设备还包括行走机构,换锁平台安装于行走机构上,行走机构被配置为带动换锁平台移动。

38、在上述技术方案中,通过将换锁平台安装于行走机构上,使得行走机构能够带动设置于换锁平台上的电动起子进行移动,从而使得电动起子能够在不同的场景进行作业。

- 还没有人留言评论。精彩留言会获得点赞!