复合机器人多系统协同搬运货箱的方法与流程

本发明涉及机器人控制方法,尤其是指一种复合机器人多系统协同搬运货箱的方法。

背景技术:

1、随着工业自动化的发展,各种各样的自动化机器人在各种生产场景中的应用越来越广泛,其中包括搬运货箱,然而,由于货箱搬运的特殊性(如货箱顶部开口、货物超出货箱容积、货箱经常堆垛摆放且贴地放置、厂区货箱需要长线分运),可自主移动能力的移动机器人成为搬运货箱的理想选择。现有的货箱搬运机器人,其主要由移动底盘(以下简称“车”)和3自由度的机械臂(以下简称“臂”)、视觉模组以及夹臂模块组成,由于三自由度机械臂工作范围限制、移动底盘运动能力的限制及两者的运动定位精度差异,若“车”和“臂”单独工作(移动底盘定位货箱位置并运动至货箱侧部,机械臂再定位货箱位置去夹持货箱),会出现货箱位于机械臂的非工作区域,或者货箱相对机械臂的位姿不合理导致机械臂无法夹紧货箱等情况。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种复合机器人多系统协同搬运货箱的方法,通过车臂协同控制方法使车臂协同运动来令夹臂机构精准运动到对应货箱的位置。

2、为了达到上述目的,本发明采用以下技术方案:

3、复合机器人多系统协同搬运货箱的方法,包括:

4、复合机器人具有:

5、能够在xy平面移动的移动底盘,其为双差移动底盘;

6、机械臂,其为三轴式机械臂,其第一关节、第三关节为旋转轴,第二关节为平移轴,其末端设有用于抱夹货箱的夹臂机构,机械臂可负载夹臂机构在xz平面中移动;

7、激光雷达定位系统,用于定位机械臂与货箱;

8、视觉模组,用于识别货箱以计算移动底盘与货箱的相对位姿;

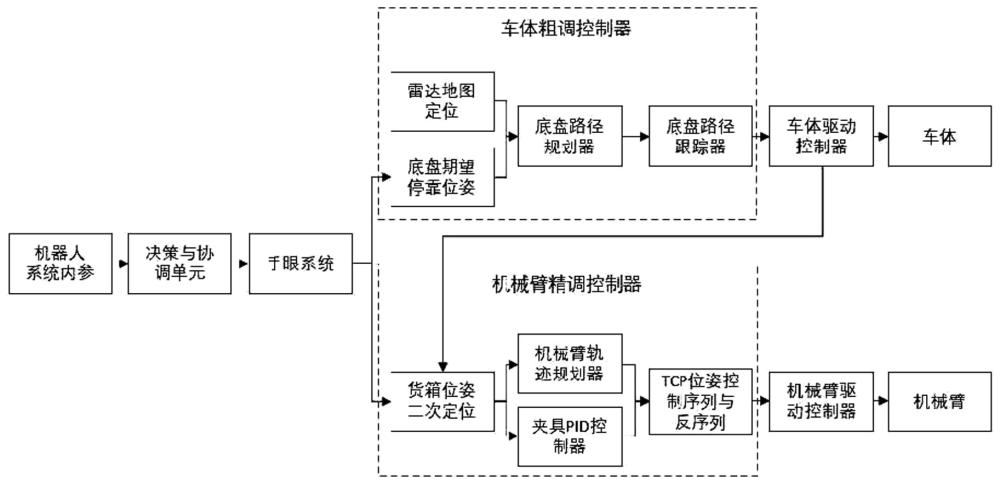

9、工控机,用于数据处理和通讯,以及对移动底盘、机械臂进行时序协调,实现车臂的分时协同,其上部署有车臂协同控制架构,车臂协同控制架构用于协调移动底盘、机械臂和夹臂机构进行货箱抓取;

10、方法包括:

11、利用复合机器人的系统参数建立车臂运动学模型;

12、根据移动底盘坐标系、机械臂末端坐标系和视觉模组坐标系的进行坐标转换传递;

13、结合视觉模组与机械臂获取货箱位姿信息、tcp位姿信息和移动底盘位姿信息,并将数据发送到移动底盘的车体粗调控制器和机械臂精调规划器;

14、车体粗调控制器根据货箱与车体坐标系的相对位姿,优化求解出车体在xy平面上的运动轨迹;

15、移动底盘根据运动轨迹运动到位,令货箱中线与移动底盘x轴平行;

16、视觉模组对货箱位姿进行二次定位,计算出货箱与机械臂末端的相对位姿,将数据传输给机械臂精调规划器;

17、机械臂精调规划器根据输入,求解tcp的位置控制序列,并将数据发送到机械臂的驱动控制器与夹臂机构的驱动控制器,机械臂和夹臂机构动作,完成对货箱的xz位置精定位,机器人末端与货箱完成对接;

18、夹臂机构收夹抱夹货箱,并将tcp的位置控制序列反序执行,将货箱抱夹到机器人本体上。

19、与现有技术相比,本发明的一种复合机器人多系统协同搬运货箱的方法,具有以下有益效果:

20、(1)本发明以复合机器人为平台,从货箱搬运的场景特点出发,分析车、臂的控制控制任务的运动特性,并通过设计合理的控制架构及控制方法,实现货箱搬运,其中车臂协同控制架构根据系统中的各组成,以车体粗调控制器、机械臂精调规划器为核心,组织起车臂的协同控制策略,能够满足夹臂机构高精对接货箱,以提高复合机器人在货箱搬运场景的适用性;

21、(2)本发明在5自由度而复合机器人的基础上,提供针对料箱搬运的车臂协同控制架构与方法,并在雷达地图定位、视觉检测系统的辅助下,规划求解车臂分时运动轨迹所需的控制量,对车、臂分时插补实施控制,完成车臂协同料箱搬运;

22、(3)本发明能够简单有效的实现货箱抓夹搬运,并通过车臂协同统合了移动底盘控制精度优势和机械臂控制精度优势,令货箱搬运机器人的功能形态上更为紧凑,货箱搬运机器人得到小型化,有利于在紧凑产线中进行部署;

23、(4)本发明的车臂协同控制架构通过车臂控制特性的剖析,将车臂系统进行了分时协同,有效地降低了系统的耦合性与复杂度,且视觉闭环货箱抱夹动作的的执行更加简便,更加适配移动货箱场景;

24、(5)本发明的复合机器人通过三轴式机械臂进行车臂眼协同货箱搬运,提高了货箱搬运的空间操作自由度,令其更能适配复杂的移动货箱堆放场景。

25、进一步的,在复合机器人执行料箱抱夹任务之前,需调试好复合机器人后并进行协同控制测试,包括步骤:

26、(a1)调试移动底盘至可正常运作、控制精度符合要求和可正常反馈控制信息;

27、(a2)调试机械臂至可正常运作、控制精度符合要求和可正常反馈控制信息;

28、(a3)对夹臂机构进行tcp标定;

29、(a4)视觉模组和机械臂配合进行手眼标定;

30、(a5)测试视觉模型以确保能有效识别并测量货箱相对于机械臂坐标系的位姿;

31、(a6)根据所选配的移动底盘以构建航迹推演模型;

32、(a7)根据移动底盘的航机推演模型、移动底盘与机械臂的连接构型参数,构建航迹-tcp位移模型;

33、(a8)根据机械臂的选型参数,构建机械臂tcp的可达工作空间,其作为车体粗调控制器的移动底盘轨迹规划参考,用以辅助移动底盘调整货箱的相对位置到达机械臂工作空间所能覆盖的位置;

34、(a9)在工控机中部署车臂协同控制架构,完成调试;

35、(a10)复合机器人自检视觉货箱检测是否无误、车臂步进控制是否无误、末端夹臂控制是否无误,上述均无误,则可执行料箱抱夹任务。

36、进一步的,在复合机器人执行料箱抱夹任务之前,需组装并调试好复合机器人,其中调试步骤包括硬件组装准备与车臂协同架构调试;

37、硬件组装准备包含:

38、(b1)硬件通讯控制测试,完成各硬件的控制与反馈的测试,并经由工控机进行控制指令发送与反馈接受;

39、(b2)tcp标定,将固连在机械臂末端的夹臂机构的对接面中心标定为机械臂的新tcp;

40、(b3)手眼标定,标定相机与tcp的相对位姿;

41、(b4)车臂位姿标定,标定机械臂坐标系与移动底盘坐标系的相对位姿;

42、(b5)场地地图构建,完成所在工作场地的任务范围的雷达地图构建,以确保执行任务调度与移动底盘定位;

43、车臂协同架构调试包含:

44、(c1)料箱位姿提取算法测试,用于提取货箱相对于操作臂坐标系的位姿;

45、(c2)移动底盘轨迹规控算法,用于完成移动底盘从起始点到目标点的轨迹规划与轨迹跟踪;

46、(c3)计算操作臂工作空间,用于辅助车体对料箱的偏移控制量计算;

47、(c4)机械臂轨迹插补算法,用于完成tcp运动到目标位姿的多关节控制量规划与插补;

48、(c5)控制时序采样算法开发与调试,用于协调车臂控制量的发送时序。

49、上述设置方式具有以下技术效果:

50、(b1)中,可保证各硬件系统可控且控制有效,反馈准确真实;

51、(b2)中,可保证机械臂控制能对夹臂模组准确生效,并保证其重复定位精度;

52、(b3)中,可保证料箱夹持的精度;

53、(b4)中,可保证移动底盘的地图定位能够转换为tcp的末端定位;

54、(c5)中,可保证车臂运动控制的分时协同。

55、进一步的,以移动底盘车头朝向为x轴正向,地面高度正方向为z轴正向,建立移动底盘坐标系。

56、进一步的,复合机器人执行料箱抱夹任务时,工控机协调移动底盘、机械臂的控制信息发送频率。

57、进一步的,若复合机器人无法一次移动完成料箱抱夹任务,则进入循环操作;

58、循环操作包括:

59、(1)根据视觉模组提取的新的料箱位姿信息,分别输入到车体粗调控制器与机械臂精调规划器;

60、(2)车体粗调控制器求解车体理想跟踪位姿及其路径规划,机械臂精调规划器根据车体计算的控制量与料箱位姿,分别求解tcp的补偿量、夹臂位姿的补偿量、tcp理想规划轨迹及其插补序列;

61、(3)工控机统合车臂规划控制量并进行时序协调,发送给对应的执行机构执行协同对接;

62、(4)移动底盘运动到任务站点,进行料箱位姿检测与车臂路径离线规划;

63、(5)车体完成规划路径跟踪并开始机械臂轨迹插补;

64、(6)进行料箱位姿二次定位;

65、(7)夹臂模组执行单轴纠正;

66、(8)抓夹料箱抓夹;

67、(9)判断是否抓夹成功,若仍未抱夹料箱,则重复步骤(1)至(8),直至完成料箱抱夹任务。

68、进一步的,视觉模组包含rgbd相机,通过对料箱点云模型的深度学习,完成料箱位姿的精确测算。

69、进一步的,视觉模组还包含主动光源进行散斑投影。

70、主动光源的设置能复合机器人在光线不够的工厂环境中进行料箱搬运。

71、进一步的,对货箱的空间位姿识别采用3d点云匹配方法,空间位置识别精度±0.5mm,姿态识别精度±0.5°。

72、进一步的,移动底盘对一指定xy平面位置的定位精度为±10mm,且移动底盘具备rz方向的姿态调整能力,rz控制精度为0.5°;

73、机械臂的末端对一指定xy平面位置的控制定位精度为±0.5mm,机械臂的末端的有效工作空间为扇形,机械臂的末端具备ry方向的姿态调整能力,ry控制精度为0.5°。

74、申请人根据运动特性与精度分析发现,双差移动底盘在激光雷达地图定位的加持下,移动底盘只具备xy平面的移动能力,对某一个指定xy平面位置的定位精度一般为±10mm,移动底盘仅具备rz方向的姿态调整能力,rz控制精度为0.5°;而机械臂的末端只具备xz平面运动方向的能力,对某一个指定xy平面位置的控制定位精度一般为±0.5mm,末端的有效工作空间为扇形,末端仅具备ry方向的姿态调整能力,ry控制精度为0.5°。末端平行夹臂具备x轴移动能力,控制定位精度为±0.5mm。

- 还没有人留言评论。精彩留言会获得点赞!