一种玻纤奶瓶尾纱丝切割系统及使用方法与流程

本发明涉及纺织,具体涉及一种玻纤奶瓶尾纱丝切割系统及使用方法。

背景技术:

1、玻璃纤维奶瓶纱由一定数量的e玻璃连续纤维捻合而成,一般为z捻。玻璃纤维纱卷绕在塑料筒管上,形状如奶瓶。实际生产过程中,玻纤工厂成品纱达8kg以上,且日产量达上万个,往往通过人工切割成品奶瓶纱残留尾丝纱管,使得人员劳动强度极高,同时,切割过程中无法实现流水化的流程作业,存在着切割效率低下的问题。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的人工切割成品奶瓶纱残留尾丝纱管,无法进行流水化的流程作业,存在切割效率低下缺陷,从而提供一种玻纤奶瓶尾纱丝切割系统及使用方法。

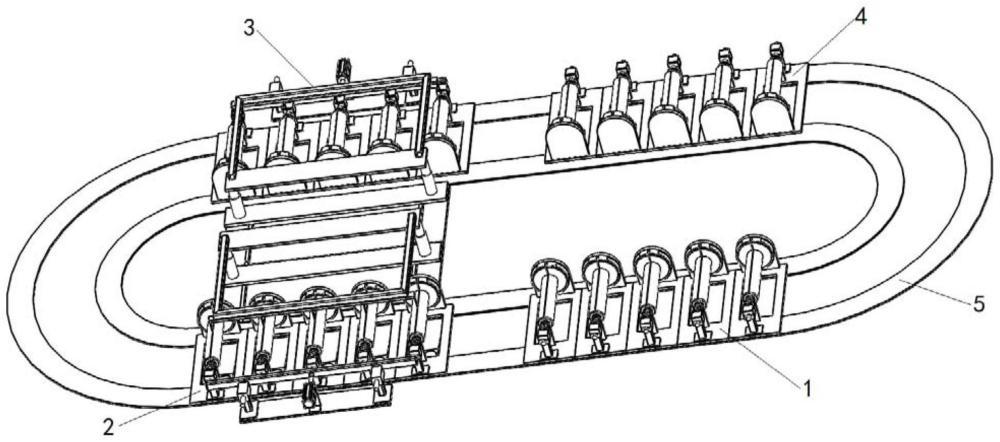

2、为了解决上述问题,本发明提供了一种玻纤奶瓶尾纱丝切割系统,包括:

3、输送组件,所述输送组件适于固定奶瓶纱管,所述奶瓶纱管的外周面适于缠绕固定有玻纤尾丝;

4、装卸工位,所述装卸工位适于进出和停放输送组件;

5、第一切割工位,所述第一切割工位适于进出和停放输送组件,所述第一切割工位设有第一切割刀,驱动所述第一切割刀以割断玻纤尾丝。

6、可选地,还包括环形导轨和控制器,所述输送组件包括第一动力件和导向块,所述第一动力件以驱动导向块沿环形导轨进行滑动,所述控制器与第一动力件通讯连接。

7、可选地,所述输送组件包括五个安装架,相邻的安装架固定连接,每一所述安装架设有一个定位端和一个夹紧端,所述定位端和夹紧端对应设置,所述定位端通过定位销以固定奶瓶纱管的底盘,所述夹紧端通过弹性件以固定奶瓶纱管的头端。

8、可选地,每一所述安装架的下方设有容纳槽,所述容纳槽与奶瓶纱管对应设置。

9、可选地,所述第一切割工位设有第一切割组件,所述第一切割组件设有第一刀架,所述第一切割工位的一侧设有第一滑轨,所述第一刀架与第一滑轨滑动连接,所述第一刀架设有朝向奶瓶纱管的第一凹槽设置的第一切割刀,所述第一切割刀与奶瓶纱管一一对应设置。

10、可选地,还包括第一升降件,所述第一升降件设于第一滑轨和第一刀架之间,所述第一升降件的第一滑块与第一滑轨滑动连接,所述第一升降件的升降端与第一刀架固定连接。

11、可选地,还包括第一固定组件,所述第一固定组件设于第一切割工位的侧面,所述第一滑轨和第一固定组件分别设于第一切割工位的两侧,所述第一固定组件包括第一伸缩件和第一伸缩架,所述第一伸缩件与第一伸缩架固定连接,所述第一伸缩架与安装架的夹紧端接触。

12、可选地,还包括第二切割工位,所述第二切割工位的两侧分别设有第二滑轨和第二固定组件,所述第二固定组件包括第二伸缩件和第二伸缩架,所述第二伸缩件与第二伸缩架固定连接,所述第二伸缩架与安装架的夹紧端接触。

13、可选地,还包括第二切割组件,所述第二切割组件包括第二刀架和第二升降件,所述第二升降件设于第二刀架和第二滑轨之间,所述第二刀架设有朝向奶瓶纱管的第一凹槽设置的第二切割刀。

14、一种玻纤奶瓶尾纱丝切割系统的使用方法,在工作状态下,输送组件在装卸工位上安装缠绕有玻纤尾丝的奶瓶纱管后移动至第一切割工位,通过驱动第一切割刀以割断玻纤尾丝,输送组件回到装卸工位以拆卸割断纤维尾丝后的奶瓶纱管,以形成“安装缠绕有玻纤尾丝的奶瓶纱管→割断玻纤尾丝→拆卸割断玻纤尾丝后的奶瓶纱管→安装缠绕有玻纤尾丝的奶瓶纱管……”的工作流程,整个过程实现了流水化作业,无需用人工进行切割,极大地提升了切割效率。

15、本发明技术方案,具有如下优点:

16、1.本发明提供的玻纤奶瓶尾纱丝切割系统,包括:输送组件,输送组件适于固定奶瓶纱管,奶瓶纱管的外周面适于缠绕固定有玻纤丝;装卸工位,适于进出和停放输送组件;第一切割工位,适于进出和停放输送组件,第一切割工位设有第一切割刀,驱动第一切割刀以割断奶瓶纱管在使用完后缠绕的玻纤尾丝。

17、实际纺织生产过程中,奶瓶纱管上缠绕有玻纤丝,而在生产使用完后,奶瓶纱管上会有剩余的玻纤丝,称为玻纤尾丝。在工作状态下,输送组件在装卸工位上安装缠绕有玻纤尾丝的奶瓶纱管后移动至第一切割工位,第一切割刀以割断玻纤尾丝,输送组件回到装卸工位以拆卸割断纤维尾丝后的奶瓶纱管,以形成“安装缠绕有玻纤尾丝的奶瓶纱管→割断玻纤尾丝→拆卸割断玻纤尾丝后的奶瓶纱管→安装缠绕有玻纤尾丝的奶瓶纱管……”的工作流程。通过输送组件在装卸工位和第一切割工位间的往复运动,实现了缠绕有玻纤尾丝的奶瓶纱管的“安装→割断→拆卸→安装……”的循环利用,极大地提升了切割效率。

18、2.本发明提供的玻纤奶瓶尾纱丝切割系统,还包括环形导轨和控制器,输送组件包括第一动力件和导向块,第一动力件以驱动导向块沿环形导轨进行滑动,控制器与第一动力件通讯连接。通过控制器对第一动力件进行驱动控制,实现了自动化驱动,便于进行精准控制。

19、3.本发明提供的玻纤奶瓶尾纱丝切割系统,输送组件包括五个安装架,相邻的安装架固定连接,每一安装架设有一个定位端和一个夹紧端,定位端和夹紧端对应设置,定位端通过定位销以固定奶瓶纱管的底盘,夹紧端通过弹性件以固定奶瓶纱管的头端。通过定位销对奶瓶纱管的底盘进行固定,夹紧端对奶瓶纱管的头端进行固定,以实现对安装架上的奶瓶纱管的固定。

20、4.本发明提供的玻纤奶瓶尾纱丝切割系统,每一安装架的下方设有容纳槽,容纳槽与奶瓶纱管对应设置,容纳槽以容纳割断后的玻纤尾丝。

21、5.本发明提供的玻纤奶瓶尾纱丝切割系统,第一切割工位设有第一切割组件,第一切割组件设有第一刀架,第一切割工位的一侧设有第一滑轨,第一刀架与第一滑轨滑动连接,第一刀架设有朝向奶瓶纱管的第一凹槽设置的第一切割刀,第一切割刀与奶瓶纱管一一对应设置。第一刀架带动第一切割刀沿奶瓶纱管的第一凹槽的长度方向进行滑动,使第一切割刀自奶瓶纱管的头端朝向底盘运动,以切割缠绕于奶瓶纱管上的玻纤尾丝。

22、6.本发明提供的玻纤奶瓶尾纱丝切割系统,还包括第一升降件,第一升降件设于第一滑轨和第一刀架之间,第一升降件的第一滑块与第一滑轨滑动连接,第一升降件的升降端与第一刀架固定连接,第一升降件带动第一刀架上升或下降。

23、7.本发明提供的玻纤奶瓶尾纱丝切割系统,还包括第一固定组件,第一固定组件设于第一切割工位的侧面,第一滑轨和第一固定组件分别设于第一切割工位的两侧,第一固定组件包括第一伸缩件和第一伸缩架,第一伸缩件与第一伸缩架固定连接,第一伸缩架与安装架的夹紧端接触。第一伸缩架与安装架的夹紧端接触,以通过第一伸缩架的伸缩施加给夹紧端的力,通过夹紧端和定位端共同作用对奶瓶纱管进行固定。

24、8.本发明提供的玻纤奶瓶尾纱丝切割系统,还包括第二切割工位,第二切割工位的两侧分别设有第二滑轨和第二固定组件,第二固定组件包括第二伸缩件和第二伸缩架,第二伸缩件与第二伸缩架固定连接,第二伸缩架与安装架的夹紧端接触,第二伸缩架在第二切割工位对奶瓶纱管进行固定。

25、9.本发明提供的玻纤奶瓶尾纱丝切割系统,还包括第二切割组件,第二切割组件包括第二刀架和第二升降件,第二升降件设于第二刀架和第二滑轨之间,第二刀架设有朝向奶瓶纱管的第一凹槽设置的第二切割刀。

26、实际生产过程中,每一奶瓶纱管缠绕的玻纤并不完全相同,在生产中由于玻纤丝不同而需要留下玻纤尾丝,这就会导致缠绕于奶瓶纱管上的玻纤尾丝的厚度和数量不相同,而第一切割刀自奶瓶纱管的头端朝向底盘运动,使得玻纤尾丝较厚的奶瓶纱管无法通过第一切割刀完全切断,而剩余的玻纤尾丝聚集于奶瓶纱管的底盘附近,通过第二切割刀的运动,由第二切割刀对聚集于底盘附近的剩余玻纤尾丝彻底切除。

- 还没有人留言评论。精彩留言会获得点赞!