一种灭油池火用凝胶蛋白泡沫灭火剂及其制备方法

1.本发明涉及一种灭油池火用凝胶蛋白泡沫灭火剂及其制备方法,属于油池火灾灭火材料领域。

背景技术:

2.在油品储运过程中,储罐火灾时有发生,且表面燃烧面积大、极易复燃,对灭火救援是一个重大挑战。目前,由于氟蛋白泡沫(fffp)高效的灭火性能,其仍然是灭储罐火灾的常用灭火剂之一。然而fffp的稳定性较差。在灭火后,由于火场热辐射较强,容易导致氟蛋白泡沫塌陷,从而引发储罐火灾的复燃。而且fffp中的氟碳表面活性剂还会危害环境和人类健康。因此有必要研发一款抗复燃效果好、环保无害的灭火剂来控制储罐火灾。

3.为了提高灭火剂的稳定性以及抗复燃能力,许多研究人员提出了聚合物泡沫、三相泡沫以及凝胶泡沫等。它们虽然在一定程度上提高了灭火剂的稳定性,但仍然存在各种问题。

4.例如专利cn102886114b、cn113117281b、cn110448852b等主要是通过物理吸附的方式提高泡沫稳定性,保水能力有限,导致其降温效率较低。

5.专利cn113069706b、cn114479122a、cn114307029a等制备的凝胶泡沫密度较大,流动性不佳,难以在油面有效覆盖;而且大多数研究人员选用的材料都是化工产品,难以降解,危害环境。综上所述,目前扑灭油池火灾的泡沫灭火剂主要面临稳定性差、抗复燃性能不佳以及污染环境的问题。

技术实现要素:

6.为了解决现有储罐火灾用灭火剂稳定性差、抗复燃效果不佳以及难以降解等问题,本发明提供一种灭油池火用凝胶蛋白泡沫灭火剂及其制备方法。所述灭油池火用凝胶蛋白泡沫灭火剂是一款环保无害,易降解的生物基凝胶蛋白泡沫,该泡沫具有良好的降温灭火与抗烧能力,为凝胶泡沫扑灭储罐火灾提供了依据和参考。

7.本发明采用以下技术方案:

8.一种灭油池火用凝胶蛋白泡沫灭火剂,所述灭油池火用凝胶蛋白泡沫灭火剂的原料包括组分a和组分b;组分a包括可溶性脂肪醇聚氧乙烯醚硫酸盐、水解蛋白、可溶性钙盐和水;组分b包括可溶性海藻酸盐和水;

9.其中,基于组分a和组分b总重量为100重量份计,可溶性脂肪醇聚氧乙烯醚硫酸盐0.04~0.15份,水解蛋白0.18~0.45份,可溶性钙盐0.004~0.1份,可溶性海藻酸盐0.01~0.45份,余量为水。

10.进一步地,可溶性脂肪醇聚氧乙烯醚硫酸盐0.05~0.15份、水解蛋白0.35~0.45份和可溶性钙盐0.04~0.1份,可溶性海藻酸盐0.01~0.3份。

11.进一步地,可溶性脂肪醇聚氧乙烯醚硫酸盐0.1份、水解蛋白0.4份和可溶性钙盐0.01份,可溶性海藻酸盐0.09份。

12.进一步地,所述可溶性脂肪醇聚氧乙烯醚硫酸盐为月桂醇聚氧乙烯醚硫酸钠或正辛醇聚氧乙烯醚硫酸钠。

13.进一步地,所述水解蛋白为水解猪皮蛋白。

14.进一步地,所述可溶性海藻酸盐为海藻酸钠。

15.进一步地,所述可溶性钙盐为氯化钙、溴化钙、碘化钙、乳酸钙、甲酸钙或醋酸钙。

16.进一步地,将组分a和组分b混合得到所述灭油池火用凝胶蛋白泡沫灭火剂。

17.一种如上任一项所述的灭油池火用凝胶蛋白泡沫灭火剂的制备方法,包括如下步骤:

18.(1)可溶性脂肪醇聚氧乙烯醚硫酸盐与水解蛋白水溶液混合后,得到复配发泡液;

19.(2)将所述复配发泡液与可溶性钙盐水溶液混合后,得到组分a;

20.(3)将可溶性海藻酸盐溶于水后得到组分b;

21.(4)将所述组分a与所述组分b配制成发泡液,通过压缩空气泡沫系统制备所述凝胶蛋白泡沫灭火剂。

22.进一步地,可溶性脂肪醇聚氧乙烯醚硫酸盐水溶液与水解蛋白水溶液混合后,得到复配发泡液;包括:将凝胶状的可溶性脂肪醇聚氧乙烯醚硫酸盐溶解于水中,得到脂肪醇聚氧乙烯醚硫酸盐水溶液;将所述脂肪醇聚氧乙烯醚硫酸盐水溶液与粉末状的水解蛋白相容,得到复配发泡液。

23.进一步地,将可溶性海藻酸盐溶于水后得到组分b;包括:将粉末状的可溶性海藻酸盐溶解于水中,转速900r/min,搅拌30min,得到组分b。

24.本发明与现有灭火剂相比所具备的优点如下:

25.1、所选可溶性海藻酸盐、水解蛋白均为生物基材料,环保无害,易降解。

26.2、水解蛋白的引入可以促进海藻酸根离子的水解,从而减缓了可溶性海藻酸盐与可溶性钙盐的交联速率。并在压缩空气的作用下,使之形成细小的凝胶颗粒并均匀分散于泡沫之间,最终形成凝胶泡沫,具有良好的协同增强灭火效果。

27.3、本发明通过可溶性海藻酸盐与可溶性钙盐形成海藻酸钙热不可逆三维网状结构减缓了泡沫的排液速率与合并速率,提高了泡沫的稳定性和保水能力,具有良好的协同增强灭火效果。

28.4、在测试中,本发明实施例的凝胶蛋白泡沫半衰期高达1783s,较传统水基泡沫、聚合物泡沫、氟蛋白泡沫分别提高了228.97%、68.52%、189.92%,说明复配发泡液、海藻酸盐以及可溶性钙盐之间存在协同作用,有效提高了泡沫的稳定性。

29.5、在测试中,本发明实施例的凝胶蛋白泡沫抗烧时间高达454s,较市售fffp提高了54.42%,能够稳定覆盖在油品表面,有效地减少了油品复燃的风险。

附图说明

30.图1为泡沫发生装置示意图;

31.图中,1-空压机,2-泡沫机,3-a液罐,4-b液罐,5-1-第一搅拌器,5-2-第二搅拌器,6-1-第一阀门,6-2-第二阀门,6-3-第三阀门,6-4-第四阀门,7-1-第一液体流量计,7-2-第二液体流量计,8-比例调节器,9-方向阀,10-喷嘴,11-支架。

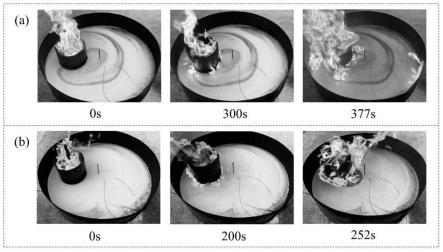

32.图2本发明实施例1(a)与现有fffp(b)的抗烧过程对比图。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明。

34.本发明提供了一种灭油池火用凝胶蛋白泡沫灭火剂及其制备方法。制备所述的灭油池火用凝胶蛋白泡沫灭火剂的方法中,使用如图1所示的泡沫发生装置。如图1所示,泡沫发生装置包括空压机1、泡沫机2、a液罐3、b液罐4、第一搅拌器5-1、第二搅拌器5-2、第一阀门6-1、第二阀门6-2、第三阀门6-3、第四阀门6-4、第一液体流量计7-1、第二液体流量计7-2、比例调节器8、方向阀9、喷嘴10和支架11。空压机1连接泡沫机2。a液罐3中设置有第一搅拌器5-1。b液罐4中设置有第二搅拌器5-2。a液罐3依次连接第一阀门6-1、第一液体流量计7-1和比例调节器8的第一入口。b液罐4依次连接第二阀门6-2、第二液体流量计7-2和比例调节器8的第二入口。比例调节器8的出口依次连接第三阀门6-3和泡沫机2。泡沫机2的出口依次连接第四阀门6-4、方向阀9和喷嘴10。支架11置于方向阀9下方,用于支撑方向阀9。

35.使用如上所述的泡沫发生装置,所述凝胶蛋白泡沫制备方法包括如下步骤:

36.s1.可溶性脂肪醇聚氧乙烯醚硫酸盐水溶液与水解蛋白水溶液混合后,得到复配发泡液。将所述复配发泡液与可溶性钙盐水溶液混合后,得到复配发泡液+交联剂组分a。

37.s2.可溶性海藻酸盐溶于水后得到增稠剂组分b。

38.s3.将组分a置入a液罐3,组分b置入b液罐4,分别打开第一阀门6-1与第二阀门6-2,打开第三阀门6-3,通过第一液体流量计7-1控制组分a的流速,通过第二液体流量计7-2控制组分b的流速,通过比例调节器8控制组分a与组分b的比例制备凝胶蛋白泡沫液,待泡沫液置入泡沫机2后,关闭第三阀门6-3,打开第四阀门6-4,打开空压机1,调节压力至0.8mpa,使交联反应充分进行,形成致密均匀的泡沫,最后通过喷嘴10喷出,通过控制方向阀9实施灭火。

39.本发明实施例采用可溶性海藻酸盐、水解蛋白均为生物基材料,环保无害,易降解;通过可溶性海藻酸盐与可溶性钙盐形成了海藻酸钙热不可逆三维网状凝胶结构,该结构中的凝胶颗粒能吸收大量水分,提高泡沫的降温灭火能力;同时,该凝胶颗粒可以减缓泡沫的排液速率与合并速率,提高了泡沫的稳定性;在测试中,本发明实施例的凝胶蛋白泡沫抗烧时间高达454s,较市售fffp提高了54.42%,能够稳定覆盖在油品表面,有效地减少了油品复燃的风险。

40.进一步地,可溶性脂肪醇聚氧乙烯醚硫酸盐水溶液与水解蛋白水溶液混合后,得到复配发泡液;包括:将凝胶状的可溶性脂肪醇聚氧乙烯醚硫酸盐溶解于水中,得到脂肪醇聚氧乙烯醚硫酸盐水溶液;

41.将所述脂肪醇聚氧乙烯醚硫酸盐水溶液与粉末状的水解动物蛋白混合搅拌溶解,得到复配发泡液。

42.进一步地,可溶性海藻酸盐溶于水后得到增稠剂组分b;包括:

43.将粉末状的可溶性海藻酸盐溶解于水中,转速900r/min,搅拌30min,得到增稠剂组分b。

44.为了解决现有储罐火灾用灭火剂稳定性差、抗复燃效果不佳的问题,申请人对凝胶蛋白泡沫的制作方法进行了深入的研究,通过大量正交试验筛选出了灭火性能优良的配方,从起泡性、稳定性、保水性、灭火能力与抗烧能力综合考虑,得到了综合性能最佳的凝胶

蛋白泡沫配方。

45.基于此,本发明实施例提供一种凝胶蛋白泡沫,按凝胶蛋白泡沫总质量为100质量份计,由以下质量份数的组份制成:

46.可溶性脂肪醇聚氧乙烯醚硫酸盐:0.1份;

47.水解蛋白:0.4份;

48.可溶性海藻酸盐:0.09份;

49.可溶性钙盐:0.01份;余量为水。

50.进一步地,所述可溶性脂肪醇聚氧乙烯醚硫酸盐为脂肪醇聚氧乙烯醚硫酸钠,水解蛋白为水解动物蛋白,可溶性海藻酸盐为海藻酸钠,可溶性钙盐为氯化钙。

51.本发明实施例提供的所述凝胶蛋白泡沫灭火剂在灭油池火灾中的应用。

52.本发明以下实施例所用的部分原料为:

53.脂肪醇聚氧乙烯醚硫酸钠,cas-9004-82-4,山东优索化工科技有限公司;

54.水解猪皮蛋白,ca-9064-67-9,石家庄旭美生物科技有限公司;

55.海藻酸钠,平均分子量400-500cps,粒径60-80目,cas-9005-38-3,山东优索化工科技有限公司。

56.实施例1

57.一种凝胶蛋白泡沫的制备方法,包括:s1.按重量kg数计,将0.05kg脂肪醇聚氧乙烯醚硫酸钠分散于a罐中,a罐内盛装25l水,以500r/min转速搅拌10min,使之充分溶解;再将0.2kg水解猪皮蛋白分散到a罐中,得到复配发泡液;最后将0.005kg氯化钙分散于a罐中,得到复配发泡液+交联剂组份a;s2.将0.045kg海藻酸钠分散于b罐中,b罐内盛装25l水,以900r/min转速搅拌10min,得到胶凝剂组份b;s3.打开a罐与b罐阀门,同时将比例调节器调至1:1(质量比),使组份a与组分b在泡沫机内充分混合,待泡沫液全部置入泡沫机后,关闭泡沫机阀门,打开空压机,调节压力至0.8mpa,通过压缩空气使组分a与组分b充分反应,形成致密均匀的凝胶蛋白泡沫,最后通过喷嘴喷出,调节方向阀实施灭火。

58.实施例2

59.一种凝胶蛋白泡沫的制备方法,包括:s1.按重量kg数计,将0.05kg脂肪醇聚氧乙烯醚硫酸钠分散于a罐中,a罐内盛装25l水,以500r/min转速搅拌10min,使之充分溶解;再将0.2kg水解猪皮蛋白分散到a罐中,得到复配发泡液;最后将0.02kg氯化钙分散于a罐中,得到复配发泡液+交联剂组份a;s2.将0.08kg海藻酸钠分散于b罐中,b罐内盛装25l水,以900r/min转速搅拌20min,得到胶凝剂组份b;s3.打开a罐与b罐阀门,同时将比例调节器调至1:1(质量比),使组份a与组分b在泡沫机内充分混合,待泡沫液全部置入泡沫机后,关闭泡沫机阀门,打开空压机,调节压力至0.8mpa,通过压缩空气使组分a与组分b充分反应,形成致密均匀的凝胶蛋白泡沫,最后通过喷嘴喷出,调节方向阀实施灭火。

60.实施例3

61.一种凝胶蛋白泡沫的制备方法,包括:s1.按重量kg数计,将0.05kg脂肪醇聚氧乙烯醚硫酸钠分散于a罐中,a罐内盛装25l水,以500r/min转速搅拌10min,使之充分溶解;再将0.2kg水解猪皮蛋白分散到a罐中,得到复配发泡液;最后将0.05kg氯化钙分散于a罐中,得到复配发泡液+交联剂组份a;s2.将0.15kg海藻酸钠分散于b罐中,b罐内盛装25l水,以900r/min转速搅拌30min,得到胶凝剂组份b;s3.打开a罐与b罐阀门,同时将比例调节器调

至1:1(质量比),使组份a与组分b在泡沫机内充分混合,待泡沫液全部置入泡沫机后,关闭泡沫机阀门,打开空压机,调节压力至0.8mpa,通过压缩空气使组分a与组分b充分反应,形成致密均匀的凝胶蛋白泡沫,最后通过喷嘴喷出,调节方向阀实施灭火。

62.对比例1

63.一种传统水基泡沫的制备方法,包括:s1.按重量kg数计,将0.05kg脂肪醇聚氧乙烯醚硫酸钠分散于a罐中,a罐内盛装25l水,以500r/min转速搅拌10min,使之充分溶解;再将0.2kg水解猪皮蛋白分散到a罐中,得到复配发泡液;s2.打开a罐阀门,使泡沫液全部置入泡沫机后,关闭泡沫机阀门,打开空压机,调节压力至0.8mpa,通过压缩空气使复配发泡液充分发泡,形成水基泡沫,最后通过喷嘴喷出,调节方向阀实施灭火。

64.对比例2

65.一种聚合物泡沫的制备方法,包括:s1.按重量kg数计,将0.05kg脂肪醇聚氧乙烯醚硫酸钠分散于a罐中,a罐内盛装25l水,以500r/min转速搅拌10min,使之充分溶解;再将0.2kg水解猪皮蛋白分散到a罐中,得到复配发泡液;s2.将0.08kg海藻酸钠分散于b罐中,b罐内盛装25l水,以900r/min转速搅拌20min,得到胶凝剂组份b;s3.打开a罐与b罐阀门,同时将比例调节器调至1:1(质量比),使组份a与组分b在泡沫机内充分混合,待泡沫液全部置入泡沫机后,关闭泡沫机阀门,打开空压机,调节压力至0.8mpa,通过压缩空气使组分a与组分b充分发泡,形成致密均匀的聚合物泡沫,最后通过喷嘴喷出,调节方向阀实施灭火。

66.对比例3

67.一种氟蛋白泡沫灭火剂。包括:s1.按重量kg数计,将10l市售氟蛋白泡沫液置入a罐中;s2.将25l水置入b罐中;s3.打开a罐与b罐阀门,同时将比例调节器调至6:94(质量比),使组份a与组分b在泡沫机内充分混合,待泡沫液全部置入泡沫机后,关闭泡沫机阀门,打开空压机,调节压力至0.8mpa,通过压缩空气使组分a与组分b充分发泡,形成氟蛋白泡沫,最后通过喷嘴喷出,调节方向阀实施灭火。

68.测试方法1:

69.取实施例1-3以及对比例1-3分别制备的泡沫液样品,分别进行以下检测实验:

70.1、发泡倍数测定:取50ml的样品1-3,分别放入1l量筒中,通过机械搅拌的方式发泡,转速3000r/min,搅拌2min,将发泡好的泡沫置入1l量筒中读取泡沫体积v,并按下式计算发泡倍数:

71.e=v/50

72.2、半衰期测定:将50ml样品1-3经机械发泡所得的泡沫置于半衰期测定仪中,记录析出原液一半体积的时间,即为半衰期。

73.3、保水性测试:将50ml样品1-3经机械发泡所得的泡沫置于1l烧杯中,记录泡沫与烧杯的总质量mt;然后将盛有泡沫的烧杯置于100℃恒温干燥箱中,放置1小时,每10min记录烧杯重量mi,并按下式计算保水性:

[0074][0075]

将本发明制备的凝胶蛋白泡沫进行发泡倍数测试、半衰期测试和保税性能测试,具体测试结果如下表1:

[0076]

表1本发明实施例的凝胶蛋白泡沫与对比例1的自制复配泡沫、对比例2的聚合物泡沫以及对比例3的现有fffp的基础性能对比

[0077]

测试样品发泡倍数半衰期(s)保水率实施例111.6178367.28%实施例212.0165369.40%实施例310.8172975.24%对比例117.654247.78%对比例214.2105859.83%对比例318.961555.90%

[0078]

参考表1所示,虽然实施例1-3的发泡倍数低于对比例1-3,但其半衰期明显高于对比例1-3,说明实施例1-3的稳定性要明显优于自制复配泡沫、聚合物泡沫以及fffp,有助于提高泡沫的抗烧能力;同时,可以看到实施例1-3的保水率均优于对比例1-3,说明凝胶蛋白泡沫中的凝胶结构能够有效吸附水分子,从而提高泡沫的降温灭火能力。

[0079]

测试方法2:

[0080]

取实施例1-3以及对比例3分别制备的泡沫液样品,分别进行以下检测实验:

[0081]

1、灭火实验:

[0082]

在一直径为0.8m,高为0.3m的钢制油盘中,加入15mm高水垫层,15mm高汽油层,点燃,用秒表记录90%控火时间与灭火时间。

[0083]

2、抗烧实验:

[0084]

待灭火后5min开始抗烧实验,将一直径为0.2m,高为0.3m的抗烧罐(抗烧罐是不锈钢罐)置入油盘中,加入1l汽油,点燃,用秒表记录25%抗烧时间与90%抗烧时间。

[0085]

将本发明制备的凝胶蛋白泡沫进行灭火能力与抗烧能力测试,具体测试结果如下表2:

[0086]

表2本发明实施例的凝胶蛋白泡沫与对比例3的灭火性能比较

[0087][0088]

图2为本发明实施例1(a)与对比例3(b)的抗烧过程比较。

[0089]

参考图2所示,0s时,实施例1与对比例3均处于稳定覆盖阶段,此时泡沫正稳定覆盖于油面上,隔绝空气。随着抗烧罐内油品的不断燃烧,产生大量的热,使抗烧罐附近的泡沫层受水分蒸发,出现局部坍塌,进而使油品暴露在空气中,出现了小火苗,形成了非连续性燃烧带;同时可以看出,对比例3在200s时就出现该现象,而实施例1则在300s左右才形成非连续性燃烧带。随着非连续性燃烧带的持续燃烧,抗烧罐附近的泡沫层受到严重破坏,逐渐形成连续性燃烧带;对比例3在252s时达到25%抗烧时间,实施例1则在第377s才达到。

[0090]

参考表2所示,实施例1展现了与fffp相似的90%控火时间与灭火时间,说明实施例1的灭火能力能够与fffp媲美;同时,可以看出,实施例1的25%抗烧时间与90%抗烧时间高于实施例2-3和fffp,与fffp相比,其90%抗烧时间提高了54.42%,展现了良好的抗烧性能。从而,本发明实施例的凝胶蛋白泡沫具有良好的稳定性、保水性、灭火性能与抗烧性能的特点。

[0091]

本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1