一种汞尾矿固化剂及其使用方法

1.本发明涉及一种固化剂,特别是一种汞尾矿固化剂及其使用方法。

背景技术:

2.近年来,汞污染治理成为了现在的一个热点。暴露在自然环境下的汞,有较强的迁移性,容易进入大气和水体中,被微生物吸收转化为有机态,进入食物链,从而危害人体健康,如轰动世界的日本水俣病事件。汞尾矿是汞矿开采及冶炼过程中产生的废石和废渣,其汞含量高、稳定性差、环境风险大,对周围水体、农田、土地影响极大,是一种长期存在、处理难度大、影响长远的汞污染源。研究表明,汞矿区及尾矿库附近的水体、土壤及植物、农作物中都存在汞含量超标的现象。目前汞尾矿的主要处理方式是集中堆存,具有较大的危险性。

3.在汞污染治理中,针对受污染土壤的治理方式很多,如土壤淋洗、客土填埋、热挥发、原位固化等,原位固化稳定化技术具有较强的科学性、合理性、经济性、稳定性,是一种使用方法前景较广的重金属污染治理技术,但针对汞尾矿的长期稳定的处理案例很少,能实际使用方法的材料尚且缺乏。本发明从而提出一种汞尾矿固化剂及其使用方法。

技术实现要素:

4.本发明的目的在于,提供一种汞尾矿固化剂及其使用方法。本发明具有本发明提供的固化材料主要来源工业产生的废渣,通过多种成分间协同作用能够有效的减少汞尾矿中汞的二次释放,具有固化效果好,成本低,固化稳定的特点。

5.本发明的技术方案:一种汞尾矿固化剂,按照重量份数计,包括有以下组分:固化材料:粉煤灰15-35份、钢渣60-80份、煅烧高岭土2-8份,碱激发剂:水玻璃水溶液40-60份。

6.前述的汞尾矿固化剂中,按照重量份数计,包括有以下组分:固化材料:粉煤灰18-27份、钢渣62-78份、煅烧高岭土3-7份,碱激发剂:水玻璃水溶液42-58份。

7.前述的汞尾矿固化剂中,按照重量份数计,包括有以下组分:固化材料:粉煤灰25份、钢渣70份、煅烧高岭土5份,碱激发剂:水玻璃水溶液45份。

8.前述的汞尾矿固化剂中,所述煅烧高岭土为将高岭土在650-750℃下煅烧2.5-3.5h;所述水玻璃水溶液的模数为0.9-1.1,水玻璃水溶液的质量分数为35-45%。

9.前述的汞尾矿固化剂中,所述煅烧高岭土为将高岭土在700℃下煅烧3h;所述水玻璃水溶液的模数为1,水玻璃水溶液的质量分数为40%。

10.前述的汞尾矿固化剂中,所述水玻璃水溶液的的模数采用naoh进行调节。

11.所述的汞尾矿固化剂的使用方法,所述汞尾矿固化剂的使用方法为将固化材料按添加量为0.3-0.5与汞尾矿进行混合后,加入碱激发剂混合。

12.前述的汞尾矿固化剂的使用方法中,所述汞尾矿固化剂的使用方法,包括有以下步骤:

13.步骤(1),将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣;

14.步骤(2)将固化材料按添加量为0.3-0.5与细尾渣进行混合后,再加入碱激发剂混

合,填入汞尾矿底部和四周并夯实,作为防渗层;

15.步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与渗滤液收集管的管径比值为0.7-1.3;

16.步骤(4)将固化材料按添加量为0.3-0.5与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层;

17.步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,播撒草种促动生态修复。

18.前述的汞尾矿固化剂的使用方法中,所述步骤(1)中,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm。

19.前述的汞尾矿固化剂的使用方法中,所述步骤(2)中,防渗层的厚度不低于20cm;所述步骤(4)中,中间稳定层的厚度为30-60cm;所述步骤(5)中,土壤层的厚度为30-40cm。

20.与现有技术相比,本发明具有以下有益效果:

21.1、粉煤灰是细煤燃烧后形成的废弃物,钢渣为钢铁冶炼是产生的废弃物,二者目前在我国排放量大,利用率低,而煅烧高岭土是一种性能独特的新型无机非金属矿物粉体材料,物相以偏高岭石相为主,煅烧产物的主要成分是非晶质的二氧化硅、硅铝尖晶石和少量莫来石及方解石,煅烧高岭土的掺入将为地质聚物固化材料的高包容量提供保障。固化材料:粉煤灰、钢渣和煅烧高岭土的固化原理主要分为两个部分:一、由于固化材料具有强碱性,能够与重金属生成氢氧化物沉淀。二、水玻璃水溶液作为碱激发剂能够对水化活性起催化作用,加快固化材料内部的水化反应,固化材料经过碱激发剂激发产生的复杂水化产物具有对汞的络合作用,多种成分之间产生的协同作用能够提升对汞的固化效果,有效抑制游离态汞的迁移转化。

22.2、固化材料:粉煤灰、钢渣、煅烧高岭土的配比通过单纯性三角格点混料设计,再通过均匀试验设计优化配方得到;碱激发剂:水玻璃水溶液,是经过试验总结得出,太少会导致粘稠,流动性太低而搅拌不均匀;太多会导致凝结速度慢,成型时间较长。

23.3、让汞尾矿与固化材料充分混合,使固化材料能对尾矿渣进行有效包裹,然后加入碱激发剂水玻璃水溶液,加快固化材料内部的水化反应,对可迁移性汞进行捕捉和络合,阻断尾矿渣中汞的迁移途径。

24.4、本发明步骤(1)将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣。汞尾矿粉碎后可作为胶凝骨料使用,具体的汞尾矿粉碎后,进行筛分,分离出粗尾渣和细尾渣,细尾矿渣能够与固化材料混合后作为防渗层,粗尾砂能够作为中间稳定层的骨料使用。

25.步骤(2)将固化材料与细尾渣按为0.3-0.5进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层。防渗层能够有效防止尾矿库中的迁移性汞随渗滤液进入地下水,也能够防止周围地层中的水进入尾矿库,浸泡并破坏中间稳定层。

26.步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与渗滤液收集管的管径比值为0.7-1.3。渗滤液收集管能够简单、有效地收集渗滤液,便于对渗滤液中的汞进行检测,对固化材料地固化效果进行评价;当在露天环境下,渗滤液收集管中滤液过多时,还可以通过插入水泵将滤液抽出进行污水处理,再排放,也可以加快对汞尾矿的处理。

27.步骤(4)将固化材料按添加量为0.3-0.5与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层。中间稳定层构建是固化材料处理过程的主体,利用固化

材料体系的强碱性、胶凝活性以及复杂水化合物的络合作用可增加残渣态、铁锰氧化态和碳酸盐结合态比例,有效降低尾矿渣中汞的迁移性。

28.步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,播撒草种促动生态修复。土壤和植被有利于增加尾矿库的生态多样性,能够增强尾矿库的生态恢复能力。

29.5、将尾矿渣进行粉碎、筛分,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm。粉碎的目的为破坏尾矿渣因长期堆积形成的结块。而细尾砂可用于防渗层,若粒径太大会导致防渗层渗透系数增加,可迁移性汞随水体进入地下水,污染自然水体。

30.6、将固化材料按添加量为0.3-0.5与细尾渣进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层,厚度不低于20cm。若防渗层厚度太低,会导致渗透系数过大,可迁移性汞随水体进入地下水,污染自然水体。将固化材料按添加量为0.3-0.5与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层,中间稳定层的厚度为30-60cm;中间稳定层构建是固化材料处理过程的主体,厚度太低会降低防渗层结构的利用率,厚度太高则会增加对防渗层的压力,破坏防渗层。待中间稳定层干燥后填入土壤,形成土壤层,播撒草种促动生态修复。土壤层厚度30-40cm,土壤层太低会不适宜植被生长,土壤层厚度太高,不利于尾矿库的自然生态恢复。

31.实验证明:

32.一、依据不同固化材料配比设计单纯性三角格点混料设计试验。将粉煤灰(fa)、钢渣(ss)、煅烧高岭土(mk)按照不同配比混合得到固化材料陈化24h后备用,取水玻璃与水按质量比为0.4混合得到碱激发剂溶液。按碱激发剂与固化材料比为0.4-0.6,向固化材料中添加碱激发剂,然后按照汞含量为100mg/kg标准添加hg

2+

溶液,连续搅拌5min以上保证混合均匀。取出浆料浇筑在20mm

×

20mm

×

20mm的立方体模具中,按《普通混凝土力学性能试验方法标准》(gb/t50081—2002)进行养护,制作3组9个试样,分别测定7d,14d,28d时的汞浸出值。试块按《固体废物浸出毒性浸出方法水平振荡法》(hj557—2010)进行浸出,浸出液使用溴化钾/溴酸钾-盐酸羟胺还原消解方法进行消解,汞浓度测量按冷原子吸收法进行测量(水质总汞的测定冷原子吸收分光光度法(hj597-2011))。固化率的计算方式如下:

33.固化率=(理论浸出值-试样浸出值)/理论浸出值

×

100%

34.表1单纯性三角格点混料设计实验结果

[0035][0036][0037]

实验结果如表1及图2所示:

[0038]

如图2所示,图a为单纯性三角格点混料设计的试验点分布图,可以看出在三元混料设计中,每个因子的水平分布较为平均,试验点都具代表性;图b,c,d为试块在7d,14d,28d时的汞浸出值的等高线图,颜色从深至浅代表了汞浸出浓度从低至高,可以看出深色区

域集中在钢渣含量(ss)较高、低煅烧高岭土(mk)、低粉煤灰(fa)区域,这表示抑制可迁移性汞溶出的主要成分为钢渣。随着时间延长,低浓度区域逐渐增大并向下延伸,这表示粉煤灰和煅烧高岭土在固化汞方面逐渐也开始发挥效果。

[0039]

通过jmppro16统计分析软件对表1中的数据进行分析拟合,并通过等高线预测得出结论:1.固化材料中钢渣在固化汞方面起到主要作用;2.在煅烧高岭土含量较低时对汞的溶出有抑制效果。3.通过对实验结果得到,固化材料配比为:煤灰18-27份、钢渣62-78份、煅烧高岭土3-7份,且固化材料最佳配比为粉煤灰25份、钢渣70份、煅烧高岭土5份。

[0040]

二、以固化材料最佳配比,设计实验对水玻璃模数进行优化。将粉煤灰粉煤灰25份、钢渣70份、煅烧高岭土5份混合得到固化材料陈化24h后备用,取定量水玻璃并使用naoh调节水玻璃模数为0.8-1.6取不同模数水玻璃与水按质量比为0.4混合得到相应的碱激发剂溶液。按碱激发剂与固化材料比为0.4-0.6,向固化材料中添加碱激发剂,按照汞含量为100mg/kg标准添加hg

2+

溶液,连续搅拌5min以上保证混合均匀。取出浆料浇筑在20mm

×

20mm

×

20mm的立方体模具中,按《普通混凝土力学性能试验方法标准》(gb/t50081—2002)进行养护,制作9个试样,测定7d时的汞浸出值。试块按《固体废物浸出毒性浸出方法水平振荡法》(hj557—2010)进行浸出,浸出液使用溴化钾/溴酸钾-盐酸羟胺还原消解方法进行消解,汞浓度测量按冷原子吸收法进行测量(水质总汞的测定冷原子吸收分光光度法(hj597-2011))。固化率的计算方式如下:

[0041]

固化率=(理论浸出值-试样浸出值)/理论浸出值

×

100%

[0042]

试验结果如表2所示,可以看出随着水玻璃模数的增加,试块汞浸出浓度随水玻璃模数增加而降低,在水玻璃模数为1.0时达到最低值,后又随水玻璃模数增加而增加,但变化趋势并不明显;试块的抗压强度则随水玻璃模数增加而增加,在水玻璃模数为1.0时接近最大值,后又逐渐降低。综上所述,水玻璃模数为1.0时对可迁移性汞的浸出有最佳的抑制效果,同时又能使试块呈现较强的抗压强度。故水玻璃模数为1.0是最优参数。

[0043]

表2水玻璃模数优化实验结果

[0044][0045]

三、固化材料:粉煤灰25份、钢渣70份、煅烧高岭土5份,碱激发剂:水玻璃水溶液45份,备用;

[0046]

所述煅烧高岭土为将高岭土在700℃下煅烧3h;所述水玻璃水溶液的模数为1,水玻璃水溶液的质量分数为40%。

[0047]

从贵州省铜仁市万山区汞尾矿库取样,并将其处理成粒径0-50mm的碎渣,按添加量为(0%、10%、20%、30%、40%、50%、60%、70%、80%)添加固化材料,与碎渣搅拌混合,再加入碱激发剂,连续搅拌5min以上,混合均匀后自然条件下存放,7d后采用静态浸泡溶出法模拟自然环境下的hg

2+

溶出,评价固化材料的固化效果,具体方法为向每个样本中添加等量去离子水,浸泡48h后取等量滤液进行消解测试。浸出液使用溴化钾/溴酸钾-盐酸羟胺还原消解方法进行消解,汞浓度测量按冷原子吸收法进行测量(水质总汞的测定冷原子吸收分光光度法(hj597-2011))。固化率计算公式如下:

[0048]

固化率=(空白浸出值-试样浸出值)/空白浸出值

×

100%

[0049]

表3静态浸泡溶出值

[0050][0051]

浸泡溶出实验结果如表3所示,当固化材料添加量为30%时,其固化率即可达90%以上,而后随着固化材料添加量逐渐升高,固化率逐渐趋于稳定,综合考虑固化效果与固化成本,选择固化材料的添加量为0.3-0.5最佳。

[0052]

然后从贵州省铜仁市万山区汞尾矿库取样,并将其处理成粒径0-50mm,按添加量为0.3-0.5添加固化材料,与汞尾矿搅拌混合,再加入碱激发剂,连续搅拌5min以上,混合均匀后填入透明圆筒中形成固化层,待初凝后填入黏土和腐殖土,形成黏土层和腐殖土层,并另做无处理碎渣层作为实验对照组,每12h浇灌相同量的水,并在4、5、6、7d取浸出液进行测试。模拟自然环境下的hg

2+

溶出,评价固化材料的固化效果。浸出液使用溴化钾/溴酸钾-盐酸羟胺还原消解方法进行消解,汞浓度测量按冷原子吸收法进行测量(水质总汞的测定冷原子吸收分光光度法(hj597-2011))。固化率计算公式如下:

[0053]

固化率=(空白浸出值-试样浸出值)/空白浸出值

×

100%

[0054]

表4模拟实验浸出结果

[0055][0056]

模拟自然条件下的固化实验结果如表4所示,在4d后,添加了固化材料的实验组汞浸出浓度远低于未添加固化材料的对照组的汞浸出浓度,其固化率达到95%以上。这表明以钢渣为主的固化材料对可迁移性汞的溶出有良好的抑制效果,在对重金属汞的固化方面有很大潜力。

[0057]

综上所述,本发明提供的固化材料主要来源工业产生的废渣,通过多种成分间协同作用能够有效的减少汞尾矿中汞的二次释放,具有固化效果好,成本低,固化稳定的有益效果。

附图说明

[0058]

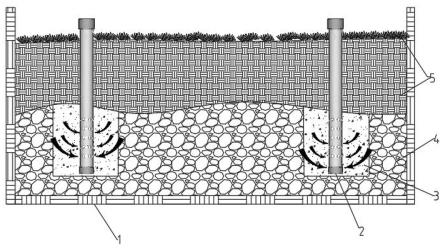

图1是本发明实施例汞尾矿固化剂的使用方法的结构示意图;其中1-防渗层、2-渗滤液收集管、3-河砂层、4-中间稳定层、5-土壤层;

[0059]

图2是不同固化材料配比设计单纯性三角格点混料设计试验图;其中图a为单纯性三角格点混料设计的试验点分布图;图b,c,d为试块在7d,14d,28d时的汞浸出值的等高线图。

具体实施方式

[0060]

下面结合附图1-2和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0061]

实施例1。一种汞尾矿固化剂,包括有以下组分:固化材料:粉煤灰15份、钢渣60份、煅烧高岭土2份,碱激发剂:水玻璃水溶液40份;

[0062]

所述煅烧高岭土为将高岭土在650℃下煅烧2.5h;所述水玻璃水溶液的模数为0.9,水玻璃水溶液的质量分数为35%;

[0063]

所述水玻璃水溶液的的模数采用naoh进行调节;

[0064]

所述汞尾矿固化剂的使用方法为将固化材料按添加量为0.3与汞尾矿进行混合后,加入碱激发剂混合,具体的包括有以下步骤:

[0065]

步骤(1),将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm;

[0066]

步骤(2)将固化材料按添加量为0.3与细尾渣进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层,防渗层的厚度为20cm;

[0067]

步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与管径的比值为0.7-1.3;

[0068]

步骤(4)将固化材料按添加量为0.3与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层,中间稳定层的厚度为30cm;

[0069]

步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,土壤层的厚度为30cm,播撒草种促动生态修复。

[0070]

实施例2。一种汞尾矿固化剂,包括有以下组分:固化材料:粉煤灰20份、钢渣70份、煅烧高岭土4份,碱激发剂:水玻璃水溶液50份;

[0071]

所述煅烧高岭土为将高岭土在700℃下煅烧3.5h;所述水玻璃水溶液的模数为1.1,水玻璃水溶液的质量分数为40%;

[0072]

所述水玻璃水溶液的的模数采用naoh进行调节;

[0073]

所述汞尾矿固化剂的使用方法为将固化材料按添加量为0.4与汞尾矿进行混合后,加入碱激发剂混合,具体的包括有以下步骤:

[0074]

步骤(1),将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm;

[0075]

步骤(2)将固化材料按添加量为0.4与细尾渣进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层,防渗层的厚度不低于20cm;

[0076]

步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与管径的比值为0.7-1.3;

[0077]

步骤(4)将固化材料按添加量为0.4与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层,中间稳定层的厚度为40cm;

[0078]

步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,土壤层的厚度为35cm,播撒草种促动生态修复。

[0079]

实施例3。一种汞尾矿固化剂,包括有以下组分:固化材料:固化材料:粉煤灰25、钢渣70、煅烧高岭土5,碱激发剂:水玻璃水溶液45;

[0080]

所述煅烧高岭土为将高岭土在700℃下煅烧3h;所述水玻璃水溶液的模数为1,水玻璃水溶液的质量分数为40%。

[0081]

所述水玻璃水溶液的的模数采用naoh进行调节;

[0082]

所述汞尾矿固化剂的使用方法为将固化材料按添加量为0.4与汞尾矿进行混合后,加入碱激发剂混合,具体的包括有以下步骤:

[0083]

步骤(1),将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm;

[0084]

步骤(2)将固化材料按添加量为0.4与细尾渣进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层,防渗层的厚度为20cm;

[0085]

步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河

砂形成河砂层,河砂层的厚度与管径的比值为0.7-1.3;

[0086]

步骤(4)将固化材料按添加量为0.4与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层,中间稳定层的厚度为50cm;

[0087]

步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,土壤层的厚度为25cm,播撒草种促动生态修复。

[0088]

实施例4。一种汞尾矿固化剂,包括有以下组分:固化材料:粉煤灰30份、钢渣75份、煅烧高岭土6份,碱激发剂:水玻璃水溶液55份;

[0089]

所述煅烧高岭土为将高岭土在750℃下煅烧2.5h;所述水玻璃水溶液的模数为1,水玻璃水溶液的质量分数为35%;

[0090]

所述水玻璃水溶液的的模数采用naoh进行调节;

[0091]

所述汞尾矿固化剂的使用方法为将固化材料按添加量为0.3与汞尾矿进行混合后,加入碱激发剂混合,具体的包括有以下步骤:

[0092]

步骤(1),将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm;

[0093]

步骤(2)将固化材料按添加量为0.3与细尾渣进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层,防渗层的厚度不低于20cm;

[0094]

步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与管径的比值为0.7-1.3;

[0095]

步骤(4)将固化材料按添加量为0.3与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层,中间稳定层的厚度为50cm;

[0096]

步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,土壤层的厚度为40cm,播撒草种促动生态修复。

[0097]

实施例5。一种汞尾矿固化剂,包括有以下组分:固化材料:粉煤灰35份、钢渣80份、煅烧高岭土8份,碱激发剂:水玻璃水溶液60份;

[0098]

所述煅烧高岭土为将高岭土在750℃下煅烧3.5h;所述水玻璃水溶液的模数为1.1,水玻璃水溶液的质量分数为45%;

[0099]

所述水玻璃水溶液的的模数采用naoh进行调节;

[0100]

所述汞尾矿固化剂的使用方法为将固化材料按添加量为0.5与汞尾矿进行混合后,加入碱激发剂混合,具体的包括有以下步骤:

[0101]

步骤(1),将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm;

[0102]

步骤(2)将固化材料按添加量为0.5与细尾渣进行混合后,再加入碱激发剂混合,填入汞尾矿底部和四周并夯实,作为防渗层,防渗层的厚度为20cm;

[0103]

步骤(3)在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与管径的比值为0.7-1.3;

[0104]

步骤(4)将固化材料按添加量为0.3与粗尾渣进行混合后,加入碱激发剂混合后填入防渗层中,形成中间稳定层,中间稳定层的厚度为60cm;

[0105]

步骤(5)待中间稳定层干燥后填入土壤,形成土壤层,土壤层的厚度为40cm,播撒草种促动生态修复。

[0106]

具体应用:在贵州省铜仁市万山区岩屋坪尾矿库选择适宜场地进行试验,以验证汞尾矿固化剂对汞尾矿的固化效果。

[0107]

选择一处适宜大小空地,按照本发明实施例3建成一处野外实地试验场地。

[0108]

对照区采用采用将汞尾矿粉碎、进行筛分,分离出粗尾渣和细尾渣,粗尾砂粒径为0.85-50mm,细尾砂粒径为0-0.85mm;细尾渣填入汞尾矿底部和四周并夯实,作为防渗层,防渗层的厚度为20cm;在防渗层内竖直放入渗滤液收集管,并在渗滤液收集管周围四周布满河砂形成河砂层,河砂层的厚度与管径的比值为0.7-1.3;粗尾渣填入防渗层中,形成中间稳定层,中间稳定层的厚度为50cm;待中间稳定层干燥后填入土壤,形成土壤层,土壤层的厚度为40cm,播撒草种促动生态修复。

[0109]

渗滤液收集管进行采样,将试验区与未处理对照区的渗滤液中汞含量的对比评价试验区的固化效果。采样周期为15d/次,采样点为10个(试验区与对照区各5个)。浸出液使用溴化钾/溴酸钾-盐酸羟胺还原消解方法进行消解,汞浓度测量按冷原子吸收法进行测量(水质总汞的测定冷原子吸收分光光度法(hj597-2011))。

[0110]

经过15天后,进行取样测试分析发现,其滤液中汞的含量相对于未处理对照区域减少95%以上。本发明提供的汞尾矿固化剂及尾矿库中间稳定层构建方法,能够显著降低尾矿中汞的迁移性。固化率计算公式如下:

[0111]

固化率=(空白浸出值-试样浸出值)/空白浸出值

×

100%

[0112]

表5取样监测表

[0113][0114]

表5为按照本发明实施例3建成的野外实地试验场地长期监测数据。建成以来,按照周期为15-30d共7次对试验区及未处理对照区进行样本采集及检测,受天气等因素影响,未处理示范区的渗滤液汞浓度均值约为20-30μg/l,而试验区渗滤液汞浓度均值基本处于1μg/l以下,其固化率均在95%以上,可以看出固化材料固化效果良好,且随时间增长固化效果波动范围小,固化稳定性良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1