纸浆模塑制品的成型设备和成型方法与流程

[0001]

本发明涉及纸浆模塑技术领域,尤其涉及一种纸浆模塑制品的成型设备和成型方法。

背景技术:

[0002]

塑料垃圾的污染已成为当今世界的重大社会问题。在此背景下,以一年生草本植物(苇浆、蔗浆、竹浆、草浆)为主要原材料制作而成的纸浆模塑制品应运而生。纸浆模塑制品具有无毒害且可完全降解等优点,是一种有利于社会经济可持续发展的环保产品。因此,纸浆模塑制品成为取代塑料和泡沫的最佳选择,受到人们的极大重视。

[0003]

我国的纸浆模塑业起步较晚,制品的成型设备、工艺还有很多需要完善及提高的地方。目前我国纸浆模塑成型设备普遍存在生产效率低下、废品率高、能耗高、自动化程度低、成型机运行不稳定、成型机生产制品较单一等问题。国内大部分厂家设备只能满足生产深度较浅、拔模角度较大的食品类包装如:一次性的圆盘、碟、餐盒等制品;随着社会对纸浆模塑制品的要求不断扩大,新的应用领域不断发展,现有成型机不具备生产角度小于7度甚至接近2度的高附加值食品、工业包装制品如:茶叶包装盒、手机托、剃须刀、内腔镜托、茅台酒托、咖啡杯及盖子的制品,适应性较差。

[0004]

另外,目前市场上的纸浆模塑制品都是一面较光滑而另一面有网痕的现状,之所以会这样是因为成型设备在热压定型工位烘干制品的时候需要排除湿坯制品中60%的水份,会产生水蒸气,要排除这些水蒸气就必须在制品模具上覆有一层不锈钢丝网;在湿坯制品烘干、增压定型、固化后不锈钢网痕被同步留在了成品的表面,导致纸浆模塑制品有一表面始终不光滑,也就不能延伸到可以在成品表面印刷文字或图案的可能性,从而成品的附加值得不到进一步的提高,限制了纸浆模塑制品在更广阔的领域的延伸和发展。

[0005]

因此,亟需提供一种能生产两面均匀光滑、拔模角度可低至2度并具备可印刷条件的纸浆模塑制品的纸浆模塑制品的成型设备和成型方法,以解决上述问题。

技术实现要素:

[0006]

本发明提供一种纸浆模塑制品的成型设备和成型方法,所述成型方法通过在烘干步骤中设置烘干预处理和烘干处理,能制备得到“两面光”、“小角度”纸浆模塑制品。

[0007]

为了实现上述目的,本发明所述纸浆模塑成型设备采取了以下技术方案。

[0008]

本申请提供一种纸浆模塑制品成型方法,所述成型方法包括以下步骤:抄造湿坯步骤:使浆料在模具上附着并对附着在所述模具上的所述浆料进行脱水,以得到含水率为60%—65%的湿坯;烘干步骤:对所述湿坯依次进行烘干预处理和烘干处理以获得含水率为35%-40%的半干坯;以及,定型步骤:对所述半干坯进行热压定型处理以获得模塑制品;其中,以以下方法对所述湿坯进行烘干预处理:使承载所述湿坯的上模和下模之间具有一预设间距,并对所述湿坯的上表面和下表面分别进行吹气和加热,所述预设间距的范围3mm-4mm,所述吹气压力的范围为10n/cm

2-30n/cm2,所述吹气时间为10s-15s,所述加热温度

范围为180℃-200℃;以以下方法对所述湿坯进行烘干处理:对所述湿坯进行挤压,所述挤压压强的范围为22.4n/cm

2-34.3n/cm2,并同时对所述湿坯的上表面和下表面分别进行抽吸,还同时对所述湿坯的上表面和下表面分别进行加热,加热温度范围为180℃-200℃。

[0009]

进一步,以以下方法获得所述湿坯:采用真空抽吸的方式使浆料吸附于水模下模的丝网上形成料坯;以及,以以下方法对所述吸附于所述丝网上的料坯进行脱水:对所述吸附于所述丝网上的浆料进行挤压,所述挤压压强的范围为84n/cm

2-126n/cm2,并同时对所述浆料上表面吹气和下表面抽吸。

[0010]

进一步,在对所述浆料进行脱水的步骤中,同时还对所述料坯的上表面进行加热,加热温度范围为80℃-100℃。

[0011]

进一步,在所述定型步骤中,承载所述半干坯的定型模具为光滑模具,即所述定型模具的上模和下模均未设置丝网。

[0012]

进一步,在所述定型步骤中,以以下方法对所述半干坯进行热压定型:对所述半干坯进行挤压,挤压压强范围为84n/cm

2-126n/cm2,同时对所述半干坯的上表面和下表面加热,加热温度范围为180℃-200℃,还同时对所述半干坯的下表面抽吸。

[0013]

进一步,在所述烘干步骤中,承载所述湿坯的模具为光滑模具,即承载所述湿坯的模具的上模和下模均未设置丝网。

[0014]

本申请还提供一种纸浆模塑制品的成型设备,包括一机架,所述成型设备还包括浆槽、多个下模台、多个上模台、卸料堆叠单元和电气控制系统,其中:所述浆槽和所述卸料堆叠单元安装于所述机架上;所述多个下模台包括第一下模台、第二下模台和第三下模台,每一所述下模台通过一升降合模机构活动支撑于所述机架上并由所述升降合模机构驱动进行升降动作和增压动作;所述多个上模台包括第一上模台、第二上模台以及第三上模台,每一所述上模台分别通过一水平移送机构活动支撑于所述机架上并分别被所述水平移送机构驱动反复执行对位动作,其中:所述第一上模台的对位动作包括所述第一上模台分别与所述第一下模台和所述第二下模台正对的对位动作,所述第二上模台的对位动作包括所述第二上模台分别与所述第二下模台和所述第三下模台正对的对位动作,所述第三上模台的对位动作包括所述第三上模台分别与所述第三下模台和所述卸料堆叠单元的卸料盘正对的对位动作;并且,每一所述上模台和每一所述下模台分别配置有抽吸气单元,所述抽吸气单元用于驱动上模或下模进行抽吸动作或吹气动作,每一所述上模台、所述第二下模台和所述第三下模台分别配置有调温装置,所述调温装置用于调整下模或上模的温度;所述电气控制系统与所述卸料堆叠单元、所述升降合模机构、所述水平移送机构、所述调温装置和所述抽吸气单元分别电性连接。

[0015]

进一步,每一所述上模台或每一所述下模台上设置有一模具安装板,每一所述模具安装板上分布有通气孔,所述通气孔与上模或下模的气孔流体连通;所述抽吸气单元与所述通气孔流体连通以驱动所述上模或所述下模的抽吸动作或吹气动作。

[0016]

进一步,所述第一下模台的抽吸气单元包括分别与所述第一下模台流体连通的第一下模吹吸气单元和一匀浆吹吸气单元。

[0017]

进一步,所述第一下模台通过第一升降合模机构安装于所述机架上,所述第一升降合模机构包括多个导柱和一气液增压缸,其中:所述多个导柱安装于所述浆槽内,所述第一下模台滑动安装于所述多个导柱上并连接于所述气液增压缸;所述气液增压缸位于所述

导柱上方并安装于所述机架上,并且所述气液增压缸电性连接于所述电气控制系统,所述气液增压缸能支撑并带动所述第一下模台的升降运动和增压运动。

[0018]

进一步,所述第二下模台和所述第三下模台分别通过第二升降合模机构和第三合模升降机构安装于所述机架上,所述第二升降合模机构和第三合模升降机构包括气液增压缸和增压缸升降机构,其中:所述增压缸升降机构安装于所述机架上并电性连接于所述电气控制系统;所述气液增压缸通过所述增压缸升降机构升降支撑于所述机架上并电性连接于所述电气控制系统;所述第三下模台或所述第二下模台安装于所述气液增压缸的输出端,所述电气控制系统通过所述增压缸升降机构和所述气液增压缸控制所述第三下模台或所述第二下模台的升降运动和增压运动。

[0019]

进一步,所述水平移送机构包括伺服电机、丝杆、水平导轨和导轨滑块,其中:所述水平导轨安装于所述机架上,所述第一上模台或所述第二上模台或所述第三上模台滑动安装所述导轨滑块上并与所述丝杠驱动连接;所述伺服电机电性连接于所述电气控制系统并与所述丝杠驱动连接,所述第一上模台或所述第二上模台或所述第三上模台安装于所述导轨滑块上并与所述丝杠转动连接,所述电气控制系统通过所述水平传送机构控制所述第一上模台、所述第二上模台以及所述第三上模台的对位动作。

[0020]

进一步,所述卸料堆叠单元还包括一卸料升降机构,所述卸料升降机构电性连接于所述电气控制系统并驱动连接于所述卸料升降机构的卸料盘;所述电气控制系统通过所述卸料升降机构控制所述卸料盘往返于卸料堆叠位和接料位之间。

[0021]

本发明所述纸浆模塑制品的成型设备和成型方法有益效果在于:

[0022]

本发明所述纸浆模塑制品的成型方法通过在烘干步骤中设置烘干预处理和烘干处理,能制备得到“两面光”、“小角度”纸浆模塑制品;在所述烘干预处理步骤中,通过控制上模和下模的间距、对湿坯的上下表面的加热温度以及吹气压力,能模仿湿坯太阳晒,自然风吹的模式,来让湿坯进一步脱水及收缩;在所述抄造湿坯步骤中通过控制挤压压力、上模的吹气和下模抽气以及上模温度的配合,能得到含水率比同行降低了5%—10%湿坯,为后续湿坯的烘干节约了时间,从而也降低能耗。

附图说明

[0023]

下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

[0024]

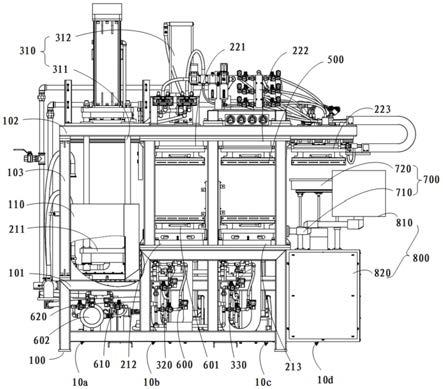

图1本发明所述纸浆模塑制品的成型设备的主视图。

[0025]

图2本发明所述纸浆模塑制品的成型设备的左视图。

[0026]

图3本发明所述纸浆模塑制品的成型设备的俯视图。

[0027]

图4本发明所述纸浆模塑制品的成型设备的后视图。

[0028]

附图中标号分别为:

[0029]

100、机架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a、第一工位;

[0030]

10b、第二工位;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10c、第三工位;

[0031]

10d、卸料工位;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、下机架;

[0032]

102、上机架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110、浆槽;

[0033]

211、第一下模台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212、第二下模台;

[0034]

213、第三下模台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、第一上模台;

[0035]

222、第二上模台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223、第三上模台;

[0036]

310、第一升降合模机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311、导柱;

[0037]

312、气液增压缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

320、第二升降合模机构;

[0038]

330、第三升降合模机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400、水平移送机构;

[0039]

500、调温装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

600、抽吸气单元;

[0040]

700、卸料堆叠单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

710、卸料升降机构;

[0041]

720、卸料盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

800、电气控制系统;

[0042]

810、控制柜;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

820、操作箱;

[0043]

830、升降增压调节单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

840、抽吸气调节单元。

具体实施方式

[0044]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

图1本发明所述纸浆模塑制品的成型设备的主视图,图2本发明所述纸浆模塑制品的成型设备的俯左视图,图3本发明所述纸浆模塑制品的成型设备的右俯视图,图4本发明所述纸浆模塑制品的成型设备的后视图。

[0046]

如图1-图4所示,本发明提供一种纸浆模塑制品成型设备,所述成型设备包括一机架100、多个用于承载制品上模的上模台、多个用于承载制品下模的下模台、多个升降合模机构、多个水平移送机构、多个调温装置500、多个抽吸气单元600、卸料堆叠单元700以及电气控制系统800。

[0047]

如图1-图4所示,所述机架100在其水平方向上划分有第一工位10a、第二工位10b、第三工位10c和卸料工位10d,用于盛放浆液的浆槽110设置于所述第一工位10a,所述卸料堆叠单元300设置于卸料工位10d上。

[0048]

如图1-图4所示,所述机架100包括位于下层的下机架101、位于上层的上机架102以及位于所述上机架102和所述下机架101之间的多个立柱103,所述立柱103竖直设置并连接于所述下机架101的顶部和所述上机架102的底部。

[0049]

例如,在本实施例中,所述浆槽110位于所述下机架101上。

[0050]

如图1-图4所示,所述多个用于承载制品下模的下模台包括第一下模台211、第二下模台212和第三下模台213,所述多个用于承载制品上模的上模台包括第一上模台221、第二上模台222以及第三上模台223。

[0051]

具体地,第一下模台211、第二下模台212和第三下模台213分别设置有水模下模、热压下模和定型下模。相对应地,所述第一上模台221、第二上模台222以及第三上模台223分别对应设置有为水模上模、热压上模和定型上模。

[0052]

其中,每一所述下模台通过一升降合模机构活动支撑于所述机架100上并由所述升降合模机构驱动进行升降动作和增压动作。每一所述上模台分别通过一水平移送机构400活动支撑于所述机架100上并分别被所述水平移送机构400驱动反复执行对位动作。

[0053]

具体地,所述第一上模台221的对位动作包括所述第一上模台221分别与所述第一下模台211和所述第二下模台212正对的对位动作,所述第二上模台222的对位动作包括所述第二上模台222分别与所述第二下模台212和所述第三下模台213正对的对位动作,所述第三上模台223的对位动作包括所述第三上模台223分别与所述第三下模台213和所述卸料堆叠单元700的卸料盘710正对的对位动作。

[0054]

在具体实施,通过上模台的对位动作能带动保持于上模的料坯、湿坯、半干坯或者模塑制品在不同工位之间的转移;通过上模台抽吸动作或吹气动作以及下模台抽吸动作或吹气动作带动制品在上模台或下模台或卸料盘720之间的转移。

[0055]

如图1-图4所示,在本实施例中,所述第一下模台211、第二下模台212和第三下模台213分别设置于所述机架100的第一工位10a、第二工位10b和第三工位10c上。并且,所述第一下模台211通过升降合模机构安装于所述浆槽110内,所述第二下模台212和所述第三下模台213分别安装于所述下机架101的第二工位10b和第三工位10c处的气液增压缸上。

[0056]

如图1-图4所示,在所述第一上模台221、所述第二上模台222、所述第三上模台223、所述第二下模台212和所述第三下模台213上分别设置有至少一调温装置500,用于调整下模或上模的温度。

[0057]

在具体实施时,在抄造湿坯时,能利用第一上模台221上调温装置500安装于第一上模台221上水模上模进行温度控制,以对吸附于水模下模上的料坯进行加热。

[0058]

在具体实施时,所述调温装置500可以为加热板。

[0059]

如图1-图4所示,在每一所述上模台和每一所述下模台分别配置有一抽吸气单元600,所述抽吸气单元600能驱动承载于上模台或下模台上的上模或下模分别独立地进行抽吸动作或吹气动作。通过上模台或下模台的抽吸动作或吹气动作,能实现对制品的表面的抽吸或吹气。此外,还能通过上模台或下模台的抽吸动作或吹气动作,带动制品在上模台或下模台或卸料盘720之间的转移。

[0060]

具体地,在所述上模台或所述上模台上分别设置有通气通道,所述抽吸气单元600与所述上模台或所述下模台的通气通道连接。

[0061]

在本实施例中,在每一所述上模台或每一所述下模台上设置有一模具安装板601,每一所述模具安装板601上分布有通气孔,所述通气孔与上模或下模流体连通,所述通气孔可以作为所述通气通道的接口,或者也直接作为整个通气通道。或者说,所述通气通道通过所述通气孔流体与连通与所述上模或所述下模流体连通。至此,所述抽吸气单元600能通过所述通气通道和/或所述通气孔驱动所述上模或所述下模的抽吸动作或吹气动作。

[0062]

具体地,所述第一下模台211的抽吸气单元600包括分别与所述第一下模台211流体连通的第一下模吹吸气单元620和一匀浆吹吸气单元610。在本实施例中,所述第一下模台211的抽吸气单元600具有一稳压罐602,所述第一下模吹吸气单元620和所述匀浆吹吸气单元610分别与稳压罐602流体连接。

[0063]

如图1-图4所示,所述多个升降合模系统包括第一升降合模机构310、第二升降合模机构320和第三升降合模机构330。所述第一下模台211通过所述第一升降合模机构310活动安装于所述浆槽110内,所述第二下模台212和所述第三下模台213分别通过一第二升降合模机构320安装于所述下机架,所述第三下模台213分别通过一第三升降合模机构330安装于所述下机架。

[0064]

如图1-图4所示,所述第一下模台211通过所述第一升降合模机构310活动支撑于所述机架100的第一工位10a上,所述第一升降合模机构310能带动所述第一下模台211往返于与第一上模台221进行合模的合模位置和使浆液吸附于水模下模的吸浆位置,还能对所述第一下模台211施加与所述第一上模台221的合模压力。

[0065]

如图1-图4所示,所述第一升降合模机构310包括多个导柱311和一气液增压缸312,其中所述多个导柱311竖直安装于所述浆槽110内,所述第一下模台211滑动安装于所述多个导柱311上并连接于所述气液增压缸312,所述气液增压缸312位于所述导柱311上方并安装于所述机架100上,并且所述气液增压缸312电性连接于所述电气控制系统800,所述气液增压缸312能支撑并带动所述第一下模台211的升降运动和增压运动。

[0066]

其中,由于第二升降合模机构320和第三升降合模机构330结构及其与所述机架100和下模台的位置连接关系均一致,本实施例中仅以第二升降合模机构320为例,加以说明。

[0067]

如图1-图4所示,所述第二升降合模机构320安装于所述机架100上并驱动连接于所述第二下模台212升降运动和增压运动。详细来说,所述第二下模台212通过所述第二升降合模机构320活动支撑于所述机架100的第二工位10b上,所述第二升降合模机构320能带动所述第二下模台212往返于初始位置、与所述第二上模台222进行预合模的预合模位置、与所述第二上模台222进行合模的合模位置,还能对所述第二下模台212施加与所述第二上模台222的进行合模的压力。

[0068]

如图1-图4所示,所述第二升降合模机构320包括气液增压缸和增压缸升降机构,其中所述增压缸升降机构安装于所述机架100上并电性连接于所述电气控制系统800;所述气液增压缸通过所述增压缸升降机构升降支撑于所述机架100上并电性连接于所述电气控制系统800;所述第二下模台212安装于所述气液增压缸321的输出端,所述电气控制系统800通过所述增压缸升降机构和所述气液增压缸控制所述第二下模台321的升降运动和增压运动。

[0069]

如图1-图4所示,所述第三升降合模机构330也包括气液增压缸和增压缸升降机构,其中:所述增压缸升降机构安装于所述机架100上并电性连接于所述电气控制系统800,所述气液增压缸通过所述增压缸升降机构升降支撑于所述机架100上并电性连接于所述电气控制系统800;所述第三下模台安装于所述气液增压缸的输出端,所述电气控制系统800通过所述增压缸升降机构和所述气液增压缸控制所述第三下模台的升降运动和增压运动。

[0070]

如图1-图4所示,所述第三升降合模机构330安装于所述机架100上并驱动连接于所述第三下模台213,以驱动所述第三下模台213的升降运动和增压运动。详细来说,所述第三下模台213通过所述第三升降合模机构330活动支撑于所述下机架101的第三工位10c上,所述第三升降合模机构330能带动所述第三下模台213往返于初始位置和所述第二上模台222进行合模的合模位置。

[0071]

在具体实施时,所述第三下模台213的初始位置和所述第二下模台213的初始位置可以依据具体需求设置。在本实施例中,所述初始位置为为下机架101的顶部。

[0072]

如图1-图4所示,所述水平移送机构400包括伺服电机、丝杆、水平导轨和滑块,其中:所述伺服电机电性连接于所述电气控制系统800并与所述丝杠驱动连接,所述第一上模台221或所述第二上模台222或所述第三上模台223滑动安装所述导轨滑块上并与所述丝杠

40%的半干坯;以及,

[0086]

s3、定型步骤:对所述半干坯进行热压定型以获得模塑制品;

[0087]

其中,以以下方法对所述湿坯进行烘干预处理:使承载所述湿坯的模具的上模和下模之间具有预设间距,所述预设间距的范围为3mm-4mm的间距,对所述湿坯的上表面和下表面加热,加热温度范围为180℃-200℃,并对所述湿坯的上表面和下表面分别吹气,所述吹气压力的范围为10n/cm

2-20 n/cm2,吹气时间为10s-15s;

[0088]

以以下方法对所述湿坯进行烘干处理:对所述湿坯进行挤压,所述挤压压强的范围为22.4n/cm

2-34.3n/cm2,并同时对所述湿坯上表面抽吸和湿坯下表面抽吸,还同时对所述湿坯的上表面和湿坯的下表面加热,加热温度范围为180℃-200℃。

[0089]

本发明所述成型方法通过在烘干步骤中设置烘干预处理和烘干处理,能制备得到“两面光”、“小角度”纸浆模塑制品。

[0090]

本发明所述纸浆模塑制品成型设备能按照本发明所述纸浆模塑制品成型方法制备模塑产品,以下将结合本发明所述纸浆模塑制品成型设备,详细阐述本发明所述纸浆模塑制品成型方法的具体工艺过程和工艺条件。

[0091]

在所述步骤s1中,以以下方法获得所述湿坯:

[0092]

s11、采用真空抽吸的方式使浆料吸附于水模下模的丝网上形成料坯;以及,

[0093]

s12、以以下方法对所述吸附于所述丝网上的料坯进行脱水:

[0094]

对所述料坯进行挤压,所述挤压压强的范围为84n/cm

2-126n/cm2,并同时对所述料坯上表面吹气和所述料坯下表面抽吸。

[0095]

在所述步骤s11中,首先通过第一下模台211的下降动作,使得安装于第一下模台211上的水模下模沉浸入所述浆槽110内;然后,通过所述第一下模台211吹气动作,以使所述浆槽110的浆料混匀;最后,通过第一下模台211的抽吸动作,使浆料被覆盖于水模下模的丝网截留下来截留形成料坯。在本实施例中,所述料坯至少可以理解为含水率高于65%的湿坯。

[0096]

在所述步骤s12中,通过第一下模台211的升降动作和增压动作,使第一下模台211和第一上模台221合模并对所述料坯进行挤压(增压脱水),增压压力可在84-126n/cm2;与此同时,通过第一下模台211的抽吸动作对所述料坯的下表面进行抽吸,通过第一上模台221的吹气动作对所述料坯上表面进行吹气;同时,通过第一上模台221上调温装置500将水模上模的温度保持在80℃-100℃内。

[0097]

通过在控制水模上模的加热温度,能防止湿坯的过渡圆的地方被压裂或拉裂,可大大提高小角度1.5-2度制品的成品率。

[0098]

在具体实施时,若是制品的拔模角度大于6度,对水模上模的加热功能可取消。

[0099]

在具体实施时,通过第一下模台211的吹气动作和第一上模台221抽吸动作的配合,能将湿坯由第一下模台211的水模下模转移到承载于第一上模台221的水模上模上;然后,通过所述第一上模台221在第一工位10a和第二工位10b之间的水平运动,能将保持于水模上模的湿坯转移到第二工位10b处;再然后,通过第一上模台221吹气动作和所述第二下模台212的抽吸动作,能将湿坯由第一上模台221的水模上模转移到第二下模台212上热压下模上;最后,第一水平转移机构驱动完成上述转移过程的第一上模台221执行与所述第一下模台211正对的对位动作,等待与所述第一下模台211的合模动作。

[0100]

在所述步骤s2中,通过烘干预处理和烘干处理以获得含水率为35%-40%的半干坯。

[0101]

在所述烘干预处理过程中,通过使用于承载湿坯的下模和上模保持所述预设间距,使所述下模和所述下模的温度保持在180℃-200℃,以及使下模和下模以小气流吹气,能实现对所述湿坯模仿太阳晒-自然风吹的模式,来让湿坯进一步脱水及收缩。

[0102]

在所述步骤s2中,承载所述湿坯的制品模具为光滑模具。也就是说,第二下模台212上的热压下模和第二上模台222上的热压上模均未覆盖丝网。

[0103]

在所述烘干预处理过程中:通过所述第二升降合模机构320驱动第二下模台212上升至预合模位置,此时使第二下模台212的热压下模和第二上模台222的热压上模之间保持所述预设间距;同时,通过调温装置500使第二下模台212上热压下模和第二上模台222的热压上模保持在180℃-200℃;然后,通过分别控制第二下模台212的抽吸气单元600和第二上模台222的抽吸气单元600,使热压下模和热压下模分别以0.1-0.3mpa范围内的吹气压力分别对所述湿坯上表面和下表面吹气,并持续吹气10s-15s。

[0104]

在所述烘干处理过程中:在所述烘干预处理的吹气时间结束后,通过所述第二升降合模机构320驱动第二下模台212上升至合模位置,并通过所述第二升降合模机构320使第二下模台212上和第二上模台222进行合模增压,增压压力可在22.4n/cm

2-34.3n/cm2;与此同时,将第二下模台212吹气动作调整为抽吸动作,所述第二上模台222调整为抽吸动作;并且,在上述过程中,通过调温装置500将第二下模台212的热压下模和第二上模台222的热压上模的温度保持在180℃-200℃。

[0105]

在所述步骤s2中,承载所述湿坯的制品模具为光滑模具。也就是说,第二下模台212上的热压下模和第二上模台222上的热压上模均未覆盖丝网。

[0106]

在具体实施时,通过第二下模台212的吹气动作和第二上模台222抽吸动作的配合,能将半干坯由第二下模台212热压下模转移到承载于第二上模台222的热压上模;然后,通过所述第二上模台222在第二工位10b和第三工位10c之间的水平运动,将保持于所述第二上模台222的半干坯转移到第三工位10c处;再然后,通过第二上模台222吹气动作和所述第三下模台213的抽吸动作,能将半干坯由第二上模台221的热压上模转移到第三下模台213的定型下模;最后,完成上述转移过程的第二上模台222在第二水平转移机构驱动下由第三工位10c返回到第二工位10b内,等待与第二下模台212的相配合执行烘干预处理或烘干处理。

[0107]

在所述步骤s3中,承载所述半干坯的成型模具为光滑模具,即所述定型模具的定型上模和定型下模均未设置丝网。

[0108]

在所述步骤s3中,对所述半干坯进行热压定型处理,并对所述半干坯抽吸动作。其中热压定型温度为180℃-200℃,热压定型压力在84n/cm

2-126n/cm2,热压定型时间为10s-20s。

[0109]

在所述热压定型过程中:通过所述第三升降合模机构330驱动第三下模台213上升至合模位置,并通过所述第三升降合模机构330使第三下模台213上和第三上模台223进行合模增压;同时,通过第三下模台213的抽吸动作对所述半干坯抽吸;与此同时,并通过调温装置500将定型上模和定型下模的温度保持在180℃-200℃。

[0110]

完成所述热压定型步骤后,通过所述第三上模台223在第三工位10c和卸料工位

10d之间的水平运动,将保持于所述第三上模台223的模塑制品转移到卸料工位10d处;再然后,通过第三上模台223吹气动作,能将模塑制品由第三上模台223的定型上模转移到卸料盘720;最后,完成上述转移过程的第三上模台223在第三水平转移机构驱动下由卸料工位10d返回到第三工位10c,等待与第三下模台213的相配合执行热压定型。

[0111]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0112]

以上对本发明实施例所提供的一种纸浆模塑制品的成型设备和成型方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1