一种低线密度聚酯纤维的生产设备及制备方法与流程

1.本发明属于低密度聚酯纤维技术领域,涉及一种低线密度聚酯纤维的生产设备及制备方法。

背景技术:

2.随着人们生活质量的提高和材料技术的发展,普通面料越来越难以满足人们在不同环境下多元化的要求,功能性纤维和面料在这方面则体现出自己先天的优势,可以满足人们对面料越来越多元化,甚至苛刻的要求。但是现有技术中不同的功能性纺织面料有各自的适应范围和条件,在满足人们综合需求方面时力有不逮。同时,现有的多功能面料通常采用多层复合的面料结构,上述结构导致面料的厚度很厚、透气性差、使用寿命短。国内涤纶poy主要品种中,熔体直纺半消光低线密度微细纤维很罕见。

3.涤纶长丝生产中,冷却成形是长丝生产的重要过程,冷却过程是固化过程的决定因素,影响长丝的结构。化纤生产中厂家常用侧吹风冷却方式以及外环吹风冷却方式生产7d/6f、10d/8f等低线密度聚酯纤维产品,如果用侧吹风冷却,冷却强度太大,而且迎风面和背风面存在非常大的差异,如果用外环吹风冷却,又因为单丝偏粗,风速过小,很难冷透,风速过大,孔数少,丝束晃动大,冷却均匀性很差。

4.此外,涤纶长丝生产中,熔体自喷丝板熔融挤出,然后冷却成型、上油给湿,之后通过纺丝甬道,经过上导丝盘、网络器、下导丝盘,最后进入卷绕系统卷装成筒。在纺程上,空气对运动着的纺丝丝束表面所产生的摩擦阻力,对丝饼的成型有一定的影响,常规品种不太明显,但是对低线密度聚酯纤维,诸如7d/6f、10d/8f等产品有很大的影响,现有设备条件纺程太长,容易造成丝饼成型不良,而且现有卷绕系统的导丝装置为固定导丝钩,摩擦系数大造成卷绕张力大,以上两方面不利因素,在生产低线密度聚酯纤维时,极易造成丝饼成型不良,毛丝多。

技术实现要素:

5.本发明的目的是解决现有技术中存在的上述问题,提供一种低线密度聚酯纤维的生产设备及制备方法。本发明通过对冷却装置进行改进,解决了现有技术制备低线密度聚酯纤维时丝条冷却均匀性差的问题,本发明通过对卷绕装置进行改进,缩短了丝束运动的纺程,减小了丝条与空气间的摩擦阻力,减少了卷绕张力,本发明最终制备得到了优质且成型良好的低线密度聚酯纤维,断裂强度在2.8~3.0cn/dtex,断裂伸长率在110~115%,条干不匀率cv%在0.70~0.85。

6.为达到上述目的,本发明采用的技术方案如下:

7.一种低线密度聚酯纤维的生产设备,自上而下依次包括纺丝箱体(用于对箱体内部装置进行保温)、冷却装置(用于给熔融挤出后的纤维冷却)、上油装置(用于为纤维丝束上油给湿)、导丝盘装置和卷绕装置(用于卷绕纤维丝束,进而卷装为成型丝饼);

8.所述冷却装置为双风箱组合式环吹风冷却装置,由上、下两个环吹风箱组成;上环

吹风箱内部自上而下具有上风室和第一中风室,下环吹风箱内部自上而下具有第二中风室和下风室,上风室的中心位置设置圆柱形环吹风滤芯组合体,所述圆柱形环吹风滤芯组合体包括整流多孔外壳和不锈钢烛芯风筒,整流多孔外壳为空心圆柱形,不锈钢烛芯风筒位于整流多孔外壳内部,直径小于整流多孔外壳的直径,两者顶端和底端均通过密封垫相连,下风室的中心位置设置上大下小的喇叭口形环吹风滤芯组合体,所述喇叭口形环吹风滤芯组合体由喇叭口形外壳和位于其内部的喇叭口形风筒组成;

9.导丝盘装置和卷绕装置合并构成导丝卷绕装置,所述导丝卷绕装置由沿纤维丝束运行方向顺序排列的一导丝盘、网络器、二导丝盘、罗拉导丝器和卷绕筒组成,从一导丝盘经网络器到二导丝盘的纤维丝束处于同一水平直线上。

10.作为优选的技术方案:

11.如上所述的一种低线密度聚酯纤维的生产设备,纺丝箱体内部设置纺丝组件,纺丝组件包括熔体过滤室和位于其下方的喷丝板。

12.如上所述的一种低线密度聚酯纤维的生产设备,纺丝箱体与上环吹风箱之间设有硅胶密封垫;

13.不锈钢烛芯风筒与整流多孔外壳共轴。

14.如上所述的一种低线密度聚酯纤维的生产设备,上油装置包括油架、油嘴和上油管,油嘴竖直固定在油架上,油嘴底端和上油管相连。

15.如上所述的一种低线密度聚酯纤维的生产设备,第一中风室和第二中风室外侧分别设有进风口;

16.上风室冷却区长度为180~200mm,下风室冷却区长度为150~160mm,第一中风室和第二中风室为冷却风平衡室,冷却风在第一中风室和第二中风室平衡后分别进入上风室和下风室。

17.本发明还提供利用如上所述的低线密度聚酯纤维的生产设备制备低线密度聚酯纤维的方法,包括如下步骤:

18.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维;

19.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形;

20.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿;

21.(4)卷绕成型:集束上油之后的丝束直接进入导丝卷绕装置卷绕成型,制得所述低线密度聚酯纤维;

22.所述低密度聚酯纤维的线密度为6~8dtex,断裂强度为2.8~3.0cn/dtex,断裂伸长率为110~115%,条干不匀率cv%为0.70~0.85(现有技术生产时,条干不匀率cv%为1.60~2.00)。

23.作为优选的技术方案:

24.如上所述的方法,步骤(1)中的挤出温度为295~298℃。

25.如上所述的方法,步骤(2)中冷却的风温为19~22℃,风湿为75~85%,送风风压为600~800pa。

26.如上所述的方法,步骤(3)中油架高度(油架高度为行业通用术语,即油架相对于喷丝板的高度)为600~800mm,上油率为0.40~0.45%。

27.如上所述的方法,步骤(4)中卷绕速度为2900~3100m/min。

28.现有技术的单风箱圆形环吹风冷却装置,冷却区长度一般在180~200mm(圆形不锈钢烛芯风筒的长度),其工作原理是:冷却风首先进入下风室(平衡风室),进而向上进入上风室,依次通过整流多孔外壳、不锈钢烛芯风筒进而对丝束冷却,适合细旦及超细旦品种如96f、144f、288f、384f等多孔纤维的生产,但是生产5d/6f、6d/6f、6d/12f等低线密度聚酯纤维产品时,现有技术的装置由于冷却区长度不够,冷却均匀性差,并且低线密度聚酯纤维虽然总线密度小,但因为孔数少,单丝较粗,所以难以冷透,造成后纺加工困难,染色差;

29.本发明的双风箱组合式环吹风冷却装置,通过设置两个风箱,整体冷却区长度增加至350mm左右,上风室冷却区长度为180~200mm,下风室冷却区长度为150~160mm,且下风室的环吹风滤芯组合体为喇叭口形状,从上到下直径依次递减,减少了冷却风的扩散,增加了冷却时间,使得丝束冷却时间充分,在生产低线密度聚酯纤维时,采用本发明的双风箱组合式环吹风冷却装置进行环吹,丝条冷却均匀性好,条干cv%小,锭与锭之间的热应力cv%<0.85。

30.现有技术的导丝盘装置与卷绕机是分开的,导丝盘装置不是安装在卷绕机上,而是设置在卷绕上方钢架平台上,一导丝盘、网络器、二导丝盘三者在同一垂直方向上,导丝盘装置的中心点与卷绕装置中心点的距离在2000mm,丝条接触空气时间较长,丝条与空气的摩擦阻力大,而且现有卷绕系统的导丝装置为固定导丝钩,摩擦系数大,造成卷绕张力大,以上两方面不利因素,在生产低线密度聚酯纤维时,极易造成丝饼成型不良,毛丝多;

31.本发明将导丝盘装置与卷绕装置合并,且从一导丝盘经网络器到二导丝盘的纤维丝束处于同一水平直线上,使得丝条纺程(纺程是指纺丝熔体从喷丝孔开始到卷绕装置为止的过程)上导丝盘装置的中心点与卷绕装置中心点的距离减少至500mm,极大地减少与空气间的摩擦阻力,同时将导丝钩改为可旋转的罗拉,即在丝条的运动下可以转动,进一步减小卷绕张力,避免生产低线密度聚酯纤维时的成型不良现象以及毛丝的出现。

32.有益效果:

33.本发明通过对冷却装置和卷绕装置进行改进,在此基础上制取品质优良的低线密度聚酯纤维,解决了现有冷却装置冷却不透,冷却不均匀的问题,同时通过缩短丝条纺程上的距离,极大地减少与空气间的摩擦阻力,并将导丝钩改为可旋转的罗拉,即在丝条的运动下可以转动,进一步减小卷绕张力,避免生产低线密度聚酯纤维时的成型不良现象以及毛丝的出现,制得的低密度聚酯纤维的线密度为6~8dtex,断裂强度为2.8~3.0cn/dtex,断裂伸长率为110~115%,条干不匀率cv%为0.70~0.85。

附图说明

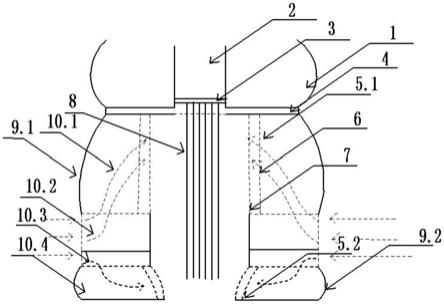

34.图1为本发明的低线密度聚酯纤维的生产设备结构示意图;

35.图2为本发明的双风箱组合式环吹风冷却装置的结构示意图;

36.其中,1-纺丝箱体,2-熔体过滤室,3-喷丝板,4-硅胶密封垫,5.1-圆形环吹风滤芯组合体,5.2-喇叭口形环吹风滤芯组合体,6-整流多孔外壳,7-不锈钢烛芯风筒,8-丝束,9.1-上环吹风箱,9.2-下环吹风箱,10.1-上风室,10.2-第一中风室,10.3-第二中风室,10.4-下风室,11-冷却装置,12-上油系统,13-导丝卷绕装置,14-一导丝盘,15-网络器,16-二导丝盘,17-罗拉导丝器,18-卷绕筒。

具体实施方式

37.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

38.实施例1

39.如图1~2所示,一种低线密度聚酯纤维的生产设备,包括自上而下依次排列的纺丝箱体1(用于对箱体内部装置进行保温)、冷却装置11(用于给熔融挤出后的纤维冷却)、上油装置12(用于为纤维丝束8上油给湿)和导丝盘装置和卷绕装置(用于卷绕纤维丝束8,进而卷装为成型丝饼);

40.纺丝箱体1内部设置纺丝组件,纺丝组件包括熔体过滤室2和位于其下方的喷丝板3;

41.冷却装置为双风箱组合式环吹风冷却装置,由上、下两个环吹风箱组成;上环吹风箱9.1内部自上而下具有上风室10.1和第一中风室10.2,下环吹风箱9.2内部自上而下具有第二中风室10.3和下风室10.4,上风室10.1内部的中心位置设置圆柱形环吹风滤芯组合体5.1,圆柱形环吹风滤芯组合体5.1包括整流多孔外壳6和不锈钢烛芯风筒7,整流多孔外壳6为空心圆柱形,不锈钢烛芯风筒7套在整流多孔外壳内部且与整流多孔外壳共轴,两者顶端和底端均通过圆形密封垫相连,下风室10.4的中心位置设置喇叭口形环吹风滤芯组合体5.2,喇叭口形环吹风滤芯组合体5.2由喇叭口形外壳和位于其内部的喇叭口形风筒组成;第一中风室和第二中风室外侧分别设有进风口;

42.纺丝箱体与上环吹风箱之间设有硅胶密封垫4;

43.上油装置包括油架、油嘴和上油管,油嘴竖直固定在油架上,油嘴底端和上油管相连;

44.导丝盘装置和卷绕装置合并构成导丝卷绕装置13,所述导丝卷绕装置13由沿纤维丝束运行方向顺序排列的一导丝盘14、网络器15、二导丝盘16、罗拉导丝器17和卷绕筒18组成,从一导丝盘经网络器到二导丝盘的纤维丝束处于同一水平直线上。

45.实施例2

46.一种低线密度(6dtex/6f)聚酯纤维的制备方法,采用实施例1的设备,具体包括如下步骤:

47.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维,其中,挤出温度为298℃;

48.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形,其中,冷却的风温为19℃,风湿为75%,送风风压为800pa,上风室冷却区长度为180mm,下风室冷却区长度为150mm;

49.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿,其中,油架高度为600mm,上油率为0.45%;

50.(4)卷绕成型:集束上油之后的丝束直接进入导丝卷绕装置卷绕成型,制得所述低线密度聚酯纤维,其中,卷绕速度为2900m/min。

51.最终制得的低密度聚酯纤维的线密度为6dtex,断裂强度为3cn/dtex,断裂伸长率

为112.5%,条干不匀率cv%为0.72。

52.对比例1

53.一种低线密度(6dtex/6f)聚酯纤维的制备方法,采用现有技术的设备,与实施例1的设备的不同之处在于:冷却装置为单风箱圆形环吹风冷却装置;导丝盘装置与卷绕装置是分开的,导丝盘装置设置在卷绕上方钢架平台上,从一导丝盘经网络器到二导丝盘的纤维丝束处于同一竖直直线上,不具有罗拉导丝器,具体包括如下步骤:

54.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维,其中,挤出温度为298℃;

55.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形,其中,冷却的风温为19℃,风湿为75%,送风风压为800pa,环吹风冷却装置的风室的冷却区长度为180mm;

56.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿,其中,油架高度为600mm,上油率为0.45%;

57.(4)卷绕成型:集束上油之后的丝束直接进入导丝盘装置,然后再进入卷绕装置卷绕成型,制得所述低线密度聚酯纤维,其中,卷绕速度为2900m/min。

58.最终制得的低密度聚酯纤维的线密度为6dtex,断裂强度为3cn/dtex,断裂伸长率为112.5%,条干不匀率cv%为1.85。

59.将实施例2与对比例1进行对比可以看出,实施例2制得的纤维的条干不匀率cv%大幅改善,这是因为采用对比例1的设备进行冷却时,风速过小,很难冷透,风速过大,孔数少,丝束晃动大,冷却均匀性很差,而发明的设备通过对冷却装置和卷绕装置进行改进,解决了冷却不透,冷却不均匀的问题,同时对卷绕装置进行改进,极大地减少与空气间的摩擦阻力,同时将导丝钩改为可旋转的罗拉,即在丝条的运动下可以转动,进一步减小卷绕张力,避免生产低线密度聚酯纤维时的成型不良现象以及毛丝的出现。

60.实施例3

61.一种低线密度聚酯纤维(6.6dtex/6f)的制备方法,采用实施例1的设备,具体包括如下步骤:

62.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维,其中,挤出温度为298℃;

63.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形,其中,冷却的风温为20℃,风湿为76%,纺位风压为700pa,上风室冷却区长度为185mm,下风室冷却区长度为155mm;

64.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿,其中,油架高度为600mm,上油率为0.45%;

65.(4)卷绕成型:集束上油之后的丝束直接进入导丝卷绕装置卷绕成型,制得所述低线密度聚酯纤维,其中,卷绕速度为2950m/min。

66.最终制得的低密度聚酯纤维的线密度为6.6dtex,断裂强度为2.96cn/dtex,断裂伸长率为113.8%,条干不匀率cv%为0.7。

67.实施例4

68.一种低线密度聚酯纤维(7dtex/6f)的制备方法,采用实施例1的设备,具体包括如

下步骤:

69.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维,其中,挤出温度为296℃;

70.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形,其中,冷却的风温为22℃,风湿为78%,纺位风压为680pa,上风室冷却区长度为188mm,下风室冷却区长度为160mm;

71.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿,其中,油架高度为700mm,上油率为0.42%;

72.(4)卷绕成型:集束上油之后的丝束直接进入导丝卷绕装置卷绕成型,制得所述低线密度聚酯纤维,其中,卷绕速度为2980m/min。

73.最终制得的低密度聚酯纤维的线密度为7dtex,断裂强度为2.9cn/dtex,断裂伸长率为115%,条干不匀率cv%为0.82。

74.实施例5

75.一种低线密度聚酯纤维(7.7dtex/6f)的制备方法,采用实施例1的设备,具体包括如下步骤:

76.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维,其中,挤出温度为295℃;

77.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形,其中,冷却的风温为20℃,风湿为80%,纺位风压为680pa,上风室冷却区长度为200mm,下风室冷却区长度为160mm;

78.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿,其中,油架高度为750mm,上油率为0.42%;

79.(4)卷绕成型:集束上油之后的丝束直接进入导丝卷绕装置卷绕成型,制得所述低线密度聚酯纤维,其中,卷绕速度为3000m/min。

80.最终制得的低密度聚酯纤维的线密度为7.7dtex,断裂强度为2.85cn/dtex,断裂伸长率为114%,条干不匀率cv%为0.84。

81.实施例6

82.一种低线密度聚酯纤维(8dtex/6f)的制备方法,采用实施例1的设备,具体包括如下步骤:

83.(1)熔体挤出:在纺丝组件中的熔体过滤室内装入金属砂及金属滤网对熔体进行过滤,过滤后的熔体从喷丝板中挤出成初生纤维,其中,挤出温度为295℃;

84.(2)冷却固化:从喷丝板中挤出的初生纤维经过冷却装置冷却成形,其中,冷却的风温为20℃,风湿为85%,纺位风压为600pa,上风室冷却区长度为180mm,下风室冷却区长度为160mm;

85.(3)集束上油:冷却成形的丝束再经上油装置集束上油给湿,其中,油架高度为800mm,上油率为0.4%;

86.(4)卷绕成型:集束上油之后的丝束直接进入导丝卷绕装置卷绕成型,制得所述低线密度聚酯纤维,其中,卷绕速度为3100m/min。

87.最终制得的低密度聚酯纤维的线密度为8dtex,断裂强度为2.8cn/dtex,断裂伸长

率为112.8%,条干不匀率cv%为0.84。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1