一种纸浆模塑制品的孔板注浆成型机的制作方法

1.本发明涉及一种纸浆模塑制品的孔板注浆成型机。

背景技术:

2.目前纸餐具生产通常在制浆工序添加防油剂,由于制浆工序各种搅拌和高速旋转设备会对防油剂的分子链造成破坏,大幅度增加防油剂用量。现有注浆式成型机通常从侧边进浆,整个模具版面浆料分布容易受到浆料浓度和注浆量的影响,为了保证整个版面浆料分布均匀,需要对现有的注浆式成型机结构进行优化,同时开发出近端添加防油剂的成型机。

技术实现要素:

3.针对上述现有技术存在的缺陷,本发明要解决的技术问题是:提供一种纸浆模塑制品的孔板注浆成型机。

4.一种纸浆模塑制品的孔板注浆成型机,包括有机体,所述机体上设置有注浆桶、提篮框、升降机构与模具模穴组件;

5.注浆桶,其包括供放置浆料或防油剂的外桶与内桶,所述外桶与内桶上分别设置有向模具模穴组件注液的下料管一与下料管二,所述下料管一与下料管二上分别设有自动阀一与自动阀二,所述下料管下方设有能够将其喷射出的液料向四周喷射散开的扩散件;

6.提篮框,其可上下活动设置于注浆桶与模具模穴组件之间,在其内腔至少设有一孔板;

7.升降机构,其与提篮框相连,供驱使提篮框上下活动。

8.在一种实施例中,所述内桶上分别设有进浆口一和溢流口一,所述外桶上分别设有进浆口二和溢流口二。

9.在一种实施例中,所述下料管一出料端与所述下料管二出料端之间连通有下料总管,所述扩散件设置于下料总管的出料端。

10.在一种实施例中,所述下料管一与所述下料管二分别具有四个,以形成四个下料总管,四个下料总管分布于所述模具模穴组件版面正上方四个等分的区域内。

11.在一种实施例中,所述扩散件为喷头挡板,所述喷头挡板与下料总管之间连接有连接件,所述喷头挡板上圆周均布有若干倒流片。

12.在一种实施例中,所述升降机构包括设置于机体上的液压缸,所述液压缸的驱动轴上设有连接轴,所述连接轴与所述提篮框相连。

13.在一种实施例中,所述机体上分别设有真空管路与真空抽吸管,所述真空抽吸管与所述真空管路连接,以用于驱使真空抽吸管向模具模穴组件内进行抽吸。

14.在一种实施例中,所述孔板的通孔呈等距均匀排布设置。

15.综上所述,本发明相对于现有技术其有益效果是:

16.1.采用孔板注浆形式进行注浆和注入防油剂,由于浆料是从模具上方四个区域正

上方注浆,经过下浆管挡板分散浆料和孔板挡板降压再次分布浆料,相对从提篮筐侧边进浆,能够更好让成型机成型过程的浆料分布均匀。

17.2.本发明能够在成型机实现近端添加防油剂,防止防油剂分子链受到破坏降低防油效果,让大部分的防油剂吸附在食品接触纤维表面,再转移到定型机干燥,使得防油剂的用量最少,防油效果最佳,无需增加复杂的防油剂添加设备。

18.3.本发明通过进料和回流控制保持恒定的液位差,能够实现药剂定量准确添加,无需复杂的添加设备。

附图说明

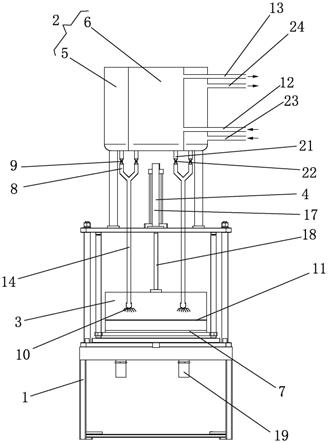

19.图1为本发明一个实施例中一种纸浆模塑制品的孔板注浆成型机的结构示意图;

20.图2为本发明一个实施例中喷头挡板的结构示意图之一;

21.图3为本发明一个实施例中喷头挡板的结构示意图之二;

22.图4为本发明一个实施例中提篮框的结构示意图。

具体实施方式

23.下面结合附图说明和具体实施方式对本发明作进一步描述:

24.如图1至4所出示的,其本发明的实施例较佳地提供一种纸浆模塑制品的孔板注浆成型机,包括有机体1,所述机体1上设置有注浆桶2、提篮框3、升降机构4与模具模穴组件7;注浆桶2,其包括供放置浆料或防油剂的外桶5与内桶6,所述外桶5与内桶6上分别设置有向模具模穴组件7注液的下料管一8与下料管二21,所述下料管一8与下料管二21上分别设有自动阀一9与自动阀二22,所述下料管8下方设有能够将其喷射出的液料向四周喷射散开的扩散件10;提篮框3,其可上下活动设置于注浆桶2与模具模穴组件7之间,在其内腔至少设有一孔板11;升降机构4,其与提篮框3相连,供驱使提篮框3上下活动。

25.所述内桶6上分别设有进浆口一12和溢流口一13,所述外桶5上分别设有进浆口二23和溢流口二24,具体的,浆料或防油剂稀释液从注浆桶的外桶5的进浆口一12或内桶6的进浆口二23进入注浆桶的外桶5或内桶6,到达外桶5的溢流口一13或内桶6的溢流口二24后进行回流,使得每次注浆时外桶5或内桶6都保持恒定的液位。

26.所述下料管一8出料端与所述下料管二21出料端之间连通有下料总管14,所述扩散件10设置于下料总管14的出料端。

27.所述下料管一8与所述下料管二21分别具有四个,以形成四个下料总管14,四个下料总管14分布于所述模具模穴组件7版面正上方四个等分的区域内。具体的,由于液料是从模具模穴7上方四个区域正上方注料,经过扩散件10分散液料和孔板11降压再次分布液料,以实现相对于从提篮筐3侧边进液料。

28.所述扩散件10为喷头挡板,所述喷头挡板与下料总管14之间连接有连接件15,所述喷头挡板上圆周均布有若干倒流片16。

29.所述升降机构4包括设置于机体1上的液压缸17,所述液压缸17的驱动轴上设有连接轴18,所述连接轴18与所述提篮框3相连。具体的,通过提篮筐3上下活动,工作时,提篮3下降到底部,提篮筐3挡住四周飞溅的液料,且实现近端注料。

30.所述机体1上分别设有真空管路(图未标识)与真空抽吸管19,所述真空抽吸管19

与所述真空管路(图未标识)连接,以用于驱使真空抽吸管19向模具模穴7内进行抽吸。

31.所述孔板11的通孔呈等距均匀排布设置。

32.综上所述,实际工作时,浆料或防油剂稀释液从注浆桶的外桶5的进浆口一12或内桶6的进浆口二23进入注浆桶的外桶5或内桶6,到达外桶5的溢流口一13或内桶6的溢流口二24后进行回流,使得每次注料时外桶5或内桶6都保持恒定的液位。注浆时,外桶5或内桶6其中一个下料自动阀一9或下料自动阀二22打开,同时另外一个下料自动阀9或下料自动阀二22关闭,根据设定的注浆时间开始注浆,下料总管14的浆料根据液体静压从管路底部末端喷出,喷出的浆料遇到管路出口底部下浆管喷头挡板,能够让浆料能够向四周喷射散开,四周分散开的浆料再喷射到孔板11上,能够有效减少浆料的冲击力,同时能够让浆料在整个水平面分布均匀,均匀分布的浆料到达成型机模具模穴组件7,真空管路通过连接真空抽吸管19抽吸,在模具模穴组件内7形成湿胚,抽吸过程中,当湿胚水分镜面快消失时,打开外桶5或内桶6的下料自动阀一9或下料自动阀二22,此时防油剂稀释液跟浆料一样按照设定时间开始注防油剂,最终防油剂分布均匀在湿胚上,同时进行真空抽吸,形成添加防油剂的湿胚,再转移到定型机进行热压定型,最终经过切边后成品。

33.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1