一种Z形异形钢丝生产方法与流程

一种z形异形钢丝生产方法

技术领域

1.本发明涉及钢丝生产技术领域,特别涉及一种z形异形钢丝生产方法。

背景技术:

2.随着科技的进步,钢丝绳的消耗量也在不断地增长,用户对钢丝绳的质量要求和性能要求也越来越高。其中,异形钢丝能够满足用户对钢丝的质量要求和性能要求,异形钢丝用途十分广泛,主要有机械加工业、纺织工业、密封钢丝绳、结构钢丝和制钉钢丝等。

3.异形钢丝指横截面非圆形的钢丝。包括扁形、矩形、椭圆形、方形、三角形、梯形、z形及其他特殊断面形。异形钢丝具有除圆形以外特定形状断面的钢丝。常见的异形钢丝的断面形状有方形、六角形、八角形、三角形、扁形、梯形、半圆形、z字形等。z形钢丝是密闭索或密封钢丝绳中层和外层的主要用丝.密闭索或密封钢丝绳由于具有密闭防腐、外层接触面大、单索结构紧凑、有效利用截面积大、整索强度高、耐磨等特点广泛应用于大型空间建筑结构工程、桥梁缆索、索道、矿道等场合。

4.现有技术中的z形异形钢丝的生产方法,如中国专利申请(公开号为cn111036697a),但现有技术中z形异形钢丝的生产方法无法克服异形拉丝模对热镀锌或锌铝热镀产品的继续变形,影响z形异形钢丝的机械性能,且生成的z形异形钢丝脆性大、成品强度和扭曲强度较低,不能满足用户的要求和使用。

技术实现要素:

5.为解决现有技术中z形异形钢丝生产方法影响z性异形钢丝的机械性能,生成的z形异形钢丝脆性大、成品强度和扭曲强度较低的不足,本发明提供的一种z形异形钢丝生产方法,圆丝盘原料钢丝通过异形模拉后进行热镀,再次进行异形模拉,有效地提高了z形异形钢丝的机械性能、弯曲强度、扭曲强度、防腐性能和耐磨性。

6.本发明提供的一种z形异形钢丝生产方法,包括以下步骤:

7.s100:选取待处理的圆丝盘入料通过异形拉丝模模具进行第一异形模拉;

8.s200:对经过所述第一异形模拉的钢丝进行热镀;

9.s300:热镀后的钢丝再通过所述异形拉丝模模具进行第二异形模拉,生成成品z形异形钢丝。

10.进一步地,在s100中,所述第一异形模拉包括依次进行的第一道异形模拉、第二道异形模拉、第三道异形模拉和第四道异形模拉。

11.进一步地,在s200中,所述热镀包括热镀锌或铝锌热镀。

12.进一步地,通过热镀的钢丝的镀层厚度为420

±

20g/m2。

13.进一步地,在s300中,所述第二异形模拉包括依次进行的第五道异形模拉、第六道异形模拉、第七道异形模拉和第八道异形模拉。

14.进一步地,通过所述第八道异形模拉的成品z形异形钢丝的镀层膜厚为240

±

20g/m2。

15.进一步地,钢丝的面积、周长和等效直径随着所述第一异形模拉和所述第二异形模拉逐步减小,钢丝的累积减面率随着所述第一异形模拉和所述第二异形模拉逐步增大。

16.进一步地,所述异形拉丝模模具孔型为锥形直线型,所述异形拉丝模模具包括模芯和模套。

17.进一步地,所述模芯包括入料区、工作区、定径区和出料区,所述入料区涂覆有润滑剂,所述润滑剂流经工作区、定径区和出料区;钢丝随着所述润滑剂从入料区依次经过所述工作区、定径区和出料区进行异形模拉。

18.进一步地,所述润滑剂为拉丝油或拉丝粉。

19.与现有技术相比,本发明提供的一种z形异形钢丝生产方法,圆丝盘原料钢丝通过第一异形模拉后进行热镀,再进行第二异形模拉,降低了热镀产生的热应力对z形异形钢丝的机械性能影响和成品z形异形钢丝的脆性,提高了成品z形异形钢丝的热镀层硬度以及成品z形异形钢丝的弯曲强度、扭曲强度、防腐性能和耐磨性,从而使得成品z形异形钢丝表面光滑且便于捻制加工。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

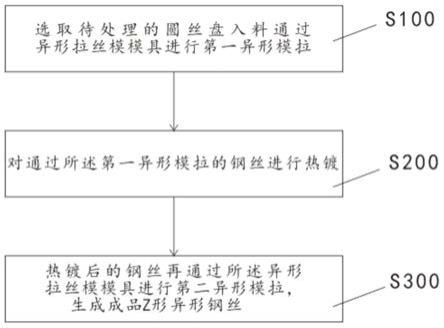

21.图1为本发明提供的z形异形钢丝生产方法的流程图;

22.图2为本发明提供的z形异形钢丝生产方法的钢丝变化状态图;

23.图3为本发明提供的异形拉丝模模具模芯的示意图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.在本发明的描述中,需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合。

26.图1为本发明提供的z形异形钢丝生产方法的流程图,如图1所示,本发明提供的一种z形异形钢丝生产方法,包括以下步骤:

27.s100:选取待处理的圆丝盘入料通过异形拉丝模模具进行第一异形模拉;

28.s200:对通过所述第一异形模拉的钢丝进行热镀;

29.s300:热镀后的钢丝再通过所述异形拉丝模模具进行第二异形模拉,生成成品z形异形钢丝。

30.具体实施时,如图1、表1、图2所示,首先,选取待处理的圆丝盘入料至异形拉丝模模具进行加工生产,较佳地,待处理的圆丝盘为待加工处理生成z形异形钢丝的原料,圆丝

盘的规格可以是z3、z4、z5、z6或z7等不同规格的原料钢丝;

31.表1

32.33.[0034][0035]

[0036]

如图1、图2、表1所示,圆丝盘入料通过异形拉丝模模具进行第一异形模拉,第一异形模拉包括依次进行的第一道异形模拉、第二道异形模拉、第三道异形模拉和第四道异形模拉;钢丝通过四道异形模拉后进行热镀,较佳地,本实施例中热镀可以是热镀锌或铝锌热镀;此时,钢丝的镀层厚度为为420

±

20g/m2;

[0037]

接着,经过热镀后的钢丝再进行第二异形模拉,第二异形模拉包括依次进行的第五道异形模拉、第六道异形模拉、第七道异形模拉和第八道异形模拉;钢丝的面积、周长和等效直径随着第一异形模拉和第二异形模拉逐步减小,钢丝的累积减面率随着第一异形模拉和第二异形模拉逐步增大,通过计算减面率;

[0038]

通过四道异形模拉再热镀的钢丝,钢丝的镀层厚度随着第二异形模拉逐步减小,通过八道异形模拉生成成品z形异形钢丝的镀层膜厚为240

±

20g/m2。

[0039]

如图3所示,异形拉丝模模具孔型为锥形直线型,异形拉丝模模具包括模芯和模套;具体地,模芯包括入料区、工作区、定径区和出料区,其中,h3为入料区,h2为工作区,h为定径区,h1为出料区;入料区的开口角度大于出料区的开口角度,入料区涂覆有润滑剂,润滑剂随着钢丝模拉流经工作区、定径区和出料区给钢丝模拉过程中润滑,润滑剂可以是拉丝油或拉丝粉等,钢丝随着润滑剂从入料区依次经过工作区、定径区和出料区进行异形模拉。

[0040]

如表2所示,以材质为72a规格为z6为例,说明现有技术工艺与本发明提供的一种z形异形钢丝生产方法的区别,

[0041]

表2

[0042][0043]

根据表2对比数据可知,现有技术中钢丝生产工艺为八道异形模拉后再进行热镀,采用现有技术工艺生产的钢丝成品z形异形钢丝尺寸有变化,成品z形异形钢丝表面粗糙,

成品z形异形钢丝的平均抗拉强度仅为1430mpa,平均弯曲次数为6.2次,平均扭矩次数为14.2次,热镀层不均匀、疏松、硬度低且粗糙,影响密闭索或密封钢丝绳的捻制,z形异形钢丝的防腐蚀性能、耐磨性及机械性能较差;

[0044]

而本发明提供的一种z形异形钢丝生产方法,待处理的钢丝先进行第一异形模拉后热镀,热镀后的钢丝再进行第二异形模拉,生成的成品z形异形钢丝尺寸稳定,成品z形异形钢丝表面光滑,成品z形异形钢丝的能力指数(简称cmk)优于现有技术工艺生成的钢丝;成品z形异形钢丝的平均抗拉强度为1530mpa,平均弯曲次数为11.1次,平均扭矩次数为26.6次,热镀层也符合标准要求,热镀层均匀、致密、硬度高且光亮,有利于密闭索或密封钢丝绳的捻制,提高了z形异形钢丝的防腐蚀性能、耐磨性及机械性能。

[0045]

如表1所示,以规格z6的钢丝生产为例进一步说明本发明提供的一种z形异形钢丝生产方法,规格z6的圆丝盘入料时,原料钢丝的面积为81.71mm2,原料钢丝的周长为32.04mm,原料钢丝的等效直径为10.2mm,原料钢丝的初始减面率为0%;

[0046]

通过异形拉丝模模具第一道异形模拉,钢丝的面积为70.63mm2,钢丝的周长为30.07mm,钢丝的等效直径为9.48mm,钢丝的减面率为13.6%,钢丝的累积减面率为13.6%;

[0047]

通过异形拉丝模模具第二道异形模拉,钢丝的面积为59.83mm2,钢丝的周长为27.98mm,钢丝的等效直径为8.73mm,钢丝的减面率为15.2%,钢丝的累积减面率为26.7%;

[0048]

通过异形拉丝模模具第三道异形模拉,钢丝的面积为54.28mm2,钢丝的周长为27.01mm,钢丝的等效直径为8.31mm,钢丝的减面率为9.4%,钢丝的累积减面率为33.6%;

[0049]

通过异形拉丝模模具第四道异形模拉,钢丝的面积为48.1mm2,钢丝的周长为26.11mm,钢丝的等效直径为7.83mm,钢丝的减面率为11.2%,钢丝的累积减面率为41.1%;此时对钢丝进行热镀,本实施例中钢丝的镀层厚度为409g/mm2;

[0050]

通过异形拉丝模模具第五道异形模拉,钢丝的面积为41.98mm2,钢丝的周长为25.22mm,钢丝的等效直径为7.31mm,钢丝的减面率为12.8%,钢丝的累积减面率为48.6%;

[0051]

通过异形拉丝模模具第六道异形模拉,钢丝的面积为36.44mm2,钢丝的周长为24.42mm,钢丝的等效直径为6.81mm,钢丝的减面率为13.2%,钢丝的累积减面率为55.4%;

[0052]

通过异形拉丝模模具第七道异形模拉,钢丝的面积为31.18mm2,钢丝的周长为23.68mm,钢丝的等效直径为6.3mm,钢丝的减面率为14.4%,钢丝的累积减面率为61.9%;

[0053]

通过异形拉丝模模具第八道异形模拉,钢丝的面积为27mm2,钢丝的周长为22.75mm,钢丝的等效直径为5.86mm,钢丝的减面率为13.5%,钢丝的累积减面率为67.0%;生成成品z形异形钢丝,本实施例中,成品z形异形钢丝的镀层膜厚为240g/m2。

[0054]

z3、z4、z5和z7等不同规格的原料钢丝生成z形异形钢丝的生产方法如z6规格的钢丝生产方法相同,在此不再赘述。

[0055]

与现有技术相比,本发明提供的一种z形异形钢丝生产方法,圆丝盘原料钢丝通过第一异形模拉后进行热镀,再进行第二异形模拉,降低了热镀产生的热应力对z形异形钢丝的机械性能影响和成品z形异形钢丝的脆性,提高了成品z形异形钢丝的热镀层硬度以及成品z形异形钢丝的弯曲强度、扭曲强度、防腐性能和耐磨性,成品z形异形钢丝表面光滑且便于捻制加工。

[0056]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1