一种热敏不干胶标签制作方法与流程

1.本发明涉及不干胶标签制作技术领域,特别涉及一种热敏不干胶标签制作方法。

背景技术:

2.目前,标签标识行业应用较多的是不干胶标签,不干胶标签同传统的标签具有不用刷胶、不用浆糊、不用蘸水、无污染、节省贴标时间等优点,热敏不干胶标签属于不干胶标签的一种,在对热敏不干胶标签制作过程中,为了延缓热敏纸层上油墨材料的挥发以及防水,需要对其热敏不干胶标签进行覆膜处理,由于热敏不干胶标签上的相邻的热敏纸层之间彼此分隔,覆膜时也需要将薄膜切成矩形状,从而对单个热敏纸层覆膜,由于单个热敏纸层面积较小,传统的覆膜通常将薄膜裁剪后将其下压到热敏纸层上,在对裁剪后的薄膜下压过程中,由于未对其定位,且薄膜质轻,容易偏位,将其覆膜在热敏纸层上时,容易出现位置偏移以及未贴平整的情况,导致热敏不干胶标签的合格率较低。

技术实现要素:

3.为了解决上述问题,本发明提供了一种热敏不干胶标签制作方法,可以解决传统的覆膜通常将薄膜裁剪后将其下压到热敏纸层上,在对裁剪后的薄膜下压过程中,由于未对其定位,且薄膜质轻,容易偏位,将其覆膜在热敏纸层上时,容易出现位置偏移以及未贴平整的情况,导致热敏不干胶标签的合格率较低等问题。

4.为了实现上述目的,本发明采用以下技术方案,一种热敏不干胶标签制作方法,其使用了一种覆膜设备,该覆膜设备包括底板、收卷装置、输送装置、回型框、定位装置和覆膜装置,采用上述覆膜设备对热敏不干胶标签制作方法如下:

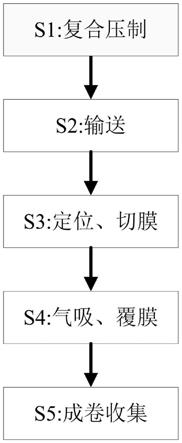

5.s1、复合压制:将热敏纸层与底纸材料进行复合压制,从而形成热敏不干胶标签;

6.s2、输送:通过收卷装置、输送装置对薄膜、热敏不干胶标签进行上下同步间歇式输送;

7.s3、定位、切膜:当薄膜、热敏不干胶标签短暂停止输送时,通过升降气缸带动锁定机构、气吸机构、挂靠框、压制框和四个联动切割机构同步下降,下降过程中,通过压制框对薄膜进行压制,同时在挤压的作用下通过四个联动切割机构对薄膜进行切割,并通过气吸机构对切出的矩形状的薄膜吸住;

8.s4、气吸、覆膜:在挂靠框难以下降时,锁定机构与挂靠框之间解锁,通过升降气缸带动气吸机构继续下降,从而将吸住的矩形状的薄膜贴在热敏不干胶标签上的热敏纸层上,并对其进行滑动抚平,之后,覆膜装置复位,通过角度调节后的压制板对边缘的薄膜部分进一步压制;

9.s5、成卷收集:覆膜完毕后,通过压印的方式在热敏不干胶标签上压出痕迹,之后对成品热敏不干胶标签进行成卷收集。

10.底板的右端安装有收卷装置,底板的左端安装有输送装置,底板的中部安装有回型框,回型框的中部安装有定位装置,回型框的上端安装有覆膜装置。

11.所述的收卷装置与输送装置为结构、大小均相同的装置,所述的收卷装置包括固定架、第一电动辊、第二电动辊,固定架安装在底板上,固定架的上端安装有第一电动辊,固定架的中部安装有第二电动辊,具体工作时,通过收卷装置、输送装置上的两个第一电动辊带动薄膜向右输送,通过收卷装置、输送装置上的两个第二电动辊带动热敏不干胶标签向右输送。

12.所述的定位装置包括电动滑块、连接框、四个推动气缸和四个压制板,电动滑块安装在回型框的内侧壁上,电动滑块之间设有连接框,连接框的下端开设有回型槽,回型槽上均匀设有压制板,压制板的下端与回型槽之间通过销轴连接,压制板的中部与回型槽之间通过销轴连有推动气缸,具体工作时,通过电动滑块带动连接框下降,从而对薄膜进行下压定位,在覆膜后,通过推动气缸带动压制板角度调节,从而对覆膜后的矩形状的薄膜的边缘位置进一步压制。

13.所述的覆膜装置包括升降气缸、锁定机构、气吸机构、挂靠框、压制框和四个联动切割机构,锁定机构与回型框之间连有升降气缸,锁定机构的下端安装有气吸机构,气吸机构的上端挂靠有挂靠框,挂靠框上开设有滑动槽,滑动槽的下端设有压制框,挂靠框上均匀设有四个联动切割机构。

14.所述的压制框包括重力框、压缩弹簧、连接齿条,重力框与滑动槽之间为滑动配合连接,重力框与滑动槽之间连有压缩弹簧,重力框为回型结构,重力框的内侧壁上均匀安装有连接齿条。

15.所述的联动切割机构包括挤压杆、推出杆、联动齿轮、从动齿条、切断刀,挤压杆与滑动槽之间为滑动配合连接,滑动槽的上端通过滑动配合的方式与推出杆连接,连接齿条与联动齿轮的外侧相啮合,联动齿轮通过销轴与挂靠框连接,联动齿轮与从动齿条的内侧相啮合,从动齿条安装在切断刀上,切断刀通过滑动配合的方式与挂靠框相连。

16.具体工作时,通过升降气缸带动锁定机构、气吸机构、挂靠框、压制框和四个联动切割机构同步下降,下降过程中,通过重力框对薄膜进行压制定位,此时,挂靠框、锁定机构、气吸机构、联动切割机构继续下降,重力框逐渐缩回到滑动槽内,在连接齿条、联动齿轮、从动齿条的配合下带动切断刀下降,同时,逐渐缩回到滑动槽内的重力框将挤压杆向上推动,从而挤压推出杆内移,内移的推出杆将定位块挤出滑动槽,当定位块完全被挤出滑动槽时,连接块与挂靠框之间的位置解锁,同时,切断刀对薄膜切割,且气吸机构对切出的矩形状的薄膜吸住,之后,通过升降气缸带动解锁的连接块继续下降,从而将吸住的矩形状的薄膜贴在热敏不干胶标签上的热敏纸层上。

17.其中,所述的压制板包括板体、皮囊和顶出弹簧,板体的内侧壁上安装有皮囊,皮囊内部的上端连接有顶出弹簧,皮囊内部注入有压制液。

18.其中,所述的锁定机构包括连接块、定位块和内置弹簧,连接块的边缘位置均匀开设有内凹槽,内凹槽通过内置弹簧与定位块连接,且初始位置的定位块的外半部分位于滑动槽内。

19.其中,所述的气吸机构包括u型块、气腔、气泵、往复气缸和抚平架,u型块的左右两端对称开设有气腔,气腔与气泵为连通关系,气泵安装在u型块上,u型块的中部通过滑动配合的方式与抚平架连接,抚平架的右端与u型块之间连有往复气缸。

20.其中,所述的u型块左右两端的下侧对称开设有气孔,气孔与气腔为连通关系,抚

平架的下端设有光滑层。

21.其中,所述的挤压杆的上端通过销轴与减阻辊连接,且减阻辊与推出杆的倾斜面相贴合。

22.本发明的有益效果在于:

23.一、本发明提供的一种热敏不干胶标签制作方法,本发明先对薄膜进行预定位,再通过裁剪、气吸一体化的方式对裁减后的薄膜进行定位,之后通过下压的方式将其覆膜在热敏纸层上,通过中部抚平以及边缘压平的方式对其平整式覆膜,裁剪、覆膜一体化的设计理念提高了覆膜的效率;

24.二、本发明提供的一种热敏不干胶标签制作方法,本发明所述的覆膜装置采用联动化结构的设计理念对薄膜定位、裁剪,在裁剪的同时对裁剪下来的薄膜进行气吸定位,保证了气吸时薄膜处于绷紧状态,将其下压覆膜时不会出现偏位、褶皱的情况,提高了产品的合格率;

25.三、本发明提供的一种热敏不干胶标签制作方法,本发明所述的定位装置对热敏不干胶标签进行预定位,再通过裁剪后的薄膜与热敏纸层覆膜,覆膜后,覆膜装置回升复位,通过角度调节后的压制板对边缘的薄膜部分进一步压制,压制时,压制板与薄膜边缘的接触区域逐渐变大,且接触位置从边缘内侧向边缘外侧扩展,从而将薄膜边缘向外侧推压,利于薄膜边缘的压制。

附图说明

26.下面结合附图和实施例对本发明进一步说明。

27.图1是热敏不干胶标签制作方法的流程图;

28.图2是本发明的整体剖视图;

29.图3是本发明回型框、定位装置与覆膜装置之间的剖视图;

30.图4是本发明回型框与定位装置之间的结构示意图;

31.图5是本发明挂靠框、重力框与切断刀之间的结构示意图;

32.图6是本发明图3的x处局部放大图;

33.图7是本发明图3的y处局部放大图;

34.图8是本发明薄膜被裁剪后的状态示意图(从上往下看);

35.图9是覆膜设备的工作状态示意图。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

37.如图1至图9所示,一种热敏不干胶标签制作方法,其使用了一种覆膜设备,该覆膜设备包括底板1、收卷装置2、输送装置3、回型框4、定位装置5和覆膜装置6,采用上述覆膜设备对热敏不干胶标签制作方法如下:

38.s1、复合压制:将热敏纸层与底纸材料进行复合压制,从而形成热敏不干胶标签;

39.s2、输送:通过收卷装置2、输送装置3对薄膜、热敏不干胶标签进行上下同步间歇

式输送;

40.s3、定位、切膜:当薄膜、热敏不干胶标签短暂停止输送时,通过升降气缸61带动锁定机构62、气吸机构63、挂靠框64、压制框65和四个联动切割机构66同步下降,下降过程中,通过压制框65对薄膜进行压制,同时在挤压的作用下通过四个联动切割机构66对薄膜进行切割,并通过气吸机构63对切出的矩形状的薄膜吸住;

41.s4、气吸、覆膜:在挂靠框64难以下降时,锁定机构62与挂靠框64之间解锁,通过升降气缸61带动气吸机构63继续下降,从而将吸住的矩形状的薄膜贴在热敏不干胶标签上的热敏纸层上,并对其进行滑动抚平,之后,覆膜装置6复位,通过角度调节后的压制板54对边缘的薄膜部分进一步压制;

42.s5、成卷收集:覆膜完毕后,通过压印的方式在热敏不干胶标签上压出痕迹,之后对成品热敏不干胶标签进行成卷收集。

43.底板1的右端安装有收卷装置2,底板1的左端安装有输送装置3,底板1的中部安装有回型框4,回型框4的中部安装有定位装置5,回型框4的上端安装有覆膜装置6。

44.所述的收卷装置2与输送装置3为结构、大小均相同的装置,所述的收卷装置2包括固定架21、第一电动辊22、第二电动辊23,固定架21安装在底板1上,固定架21的上端安装有第一电动辊22,固定架21的中部安装有第二电动辊23,具体工作时,通过收卷装置2、输送装置3上的两个第一电动辊22带动薄膜向右输送,通过收卷装置2、输送装置3上的两个第二电动辊23带动热敏不干胶标签向右输送。

45.所述的定位装置5包括电动滑块51、连接框52、四个推动气缸53和四个压制板54,电动滑块51安装在回型框4的内侧壁上,电动滑块51之间设有连接框52,连接框52的下端开设有回型槽,回型槽上均匀设有压制板54,压制板54的下端与回型槽之间通过销轴连接,压制板54的中部与回型槽之间通过销轴连有推动气缸53,具体工作时,通过电动滑块51带动连接框52下降,从而对薄膜进行下压定位,在覆膜后,通过推动气缸53带动压制板54角度调节,从而对覆膜后的矩形状的薄膜的边缘位置进一步压制。

46.所述的压制板54包括板体541、皮囊542和顶出弹簧543,板体541的内侧壁上安装有皮囊542,皮囊542内部的上端连接有顶出弹簧543,皮囊542内部注入有压制液,在顶出弹簧543的顶动下,皮囊542外观呈三角结构,三角结构的皮囊542与薄膜边缘的接触区域随着板体541的角度的增大而扩大,接触区域逐渐增大更利于对薄膜边缘的压制。

47.所述的覆膜装置6包括升降气缸61、锁定机构62、气吸机构63、挂靠框64、压制框65和四个联动切割机构66,锁定机构62与回型框4之间连有升降气缸61,锁定机构62的下端安装有气吸机构63,气吸机构63的上端挂靠有挂靠框64,挂靠框64上开设有滑动槽,滑动槽的下端设有压制框65,挂靠框64上均匀设有四个联动切割机构66。

48.所述的锁定机构62包括连接块621、定位块622和内置弹簧623,连接块621的边缘位置均匀开设有内凹槽,内凹槽通过内置弹簧623与定位块622连接,内置弹簧623起到连接复位的作用,且初始位置的定位块622的外半部分位于滑动槽内,此时定位块622在内置弹簧623的作用下将连接块621、挂靠框64的位置锁定。

49.所述的气吸机构63包括u型块631、气腔632、气泵633、往复气缸634和抚平架635,u型块631的左右两端对称开设有气腔632,气腔632与气泵633为连通关系,气泵633安装在u型块631上,u型块631的中部通过滑动配合的方式与抚平架635连接,抚平架635的右端与u

型块631之间连有往复气缸634,所述的u型块631左右两端的下侧对称开设有气孔,气孔与气腔632为连通关系,抚平架635的下端设有光滑层,具体工作时,通过气泵633将外界气体从气孔吸入,从而对切割后的薄膜进行吸住,将其覆膜在热敏纸层后,通过往复气缸634带动抚平架635对覆膜后的薄膜进行抚平处理。

50.所述的压制框65包括重力框651、压缩弹簧652、连接齿条653,重力框651与滑动槽之间为滑动配合连接,重力框651与滑动槽之间连有压缩弹簧652,重力框651为回型结构,重力框651的内侧壁上均匀安装有连接齿条653。

51.所述的联动切割机构66包括挤压杆661、推出杆662、联动齿轮663、从动齿条664、切断刀665,挤压杆661与滑动槽之间为滑动配合连接,滑动槽的上端通过滑动配合的方式与推出杆662连接,连接齿条653与联动齿轮663的外侧相啮合,联动齿轮663通过销轴与挂靠框64连接,联动齿轮663与从动齿条664的内侧相啮合,从动齿条664安装在切断刀665上,切断刀665通过滑动配合的方式与挂靠框64相连,所述的挤压杆661的上端通过销轴与减阻辊连接,且减阻辊与推出杆662的倾斜面相贴合,减阻辊减小了挤压推出杆662内移的难度。

52.具体工作时,通过升降气缸61带动锁定机构62、气吸机构63、挂靠框64、压制框65和四个联动切割机构66同步下降,下降过程中,通过重力框651对薄膜进行压制定位,此时,挂靠框64、锁定机构62、气吸机构63、联动切割机构66继续下降,重力框651逐渐缩回到滑动槽内,在连接齿条653、联动齿轮663、从动齿条664的配合下带动切断刀665下降,同时,逐渐缩回到滑动槽内的重力框651将挤压杆661向上推动,从而挤压推出杆662内移,内移的推出杆662将定位块622挤出滑动槽,当定位块622完全被挤出滑动槽时,连接块621与挂靠框64之间的位置解锁,同时,切断刀665对薄膜切割,且气吸机构63对切出的矩形状的薄膜吸住,之后,通过升降气缸61带动解锁的连接块621继续下降,从而将吸住的矩形状的薄膜贴在热敏不干胶标签上的热敏纸层上。

53.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1