EP复合超短无卷曲纤维后处理装置的制作方法

ep复合超短无卷曲纤维后处理装置

技术领域

1.本实用新型涉及无纺用复合纤维技术领域,具体是涉及一种ep复合超短无卷曲纤维后处理装置。

背景技术:

2.ep复合纤维市场前景广阔。ep纤维属于我国纺织工业重点发展品种,ep纤维突出的优点和品质已逐步被人们所认识,其应用领域和市场发展前景是不可估量的。2017年ep纤维全球产量188万吨,2018、2019产量分别为208万吨、230万吨,预计2020、2021年产量要达到255万吨和281万吨。从ep产量增长来看,ep纤维作为一个差别化纤维品种,每年的市场增长率均在10%以上,ep纤维行业方兴未艾,发展前景广阔。

3.随着经济的发展,人民生活品质逐年提高。同时,消费需求也在发生变化,对卫生巾、纸尿裤等产品的多功能、高品质诉求逐年增加,如产品的干爽、透气性、柔软不刺激等,这对产品原材料性能和质量也提出了更高要求。功能性、适应性更强的ep纤维是制造高端卫生巾、纸尿裤的理想材料,符合消费高端化的发展趋势,具有很好的发展前景。

4.从目前的市场情况看,国内80%的ep纤维产品都属于中、低档产品。高附加值的高档产品基本都被国外厂商垄断。主要的原因是国内ep纤维行业人才聚集度不够,做ep纤维基础研究的很少。同时,国内生产线装备水平普遍不高,纤维品质不能满足高端市场需求。ep复合超短无卷曲纤维正是适应国内高端市场需要,而进行研究开发的新的品种。

技术实现要素:

5.有鉴于此,本实用新型目的是针对上述问题,提供一种ep复合超短无卷曲纤维后处理装置,用于生产可提升ep纤维生产品质,使产品能满足高端市场需求。

6.ep复合超短无卷曲纤维后处理生产方法,其处理包括如下步骤:

7.步骤s1、前纺原丝集束、浸浴。

8.步骤s1.1、将前纺原丝按照一定的集束总旦数进行集束,控制好每条丝束的张力基本一致。

9.步骤s1.2、将步骤s1.1集束后的总丝束分成均匀的三片,通过40℃的热水的浸浴槽浸渍,促使原丝分子链松弛,消除原丝生产过程中产生的内应力。

10.步骤s2、丝束初步拉伸。

11.步骤s2.1、将步骤s1.2浸浴后的丝束在75℃的热水的水浴槽中进行初步热拉伸,拉伸倍数3.85。

12.步骤s3、丝束二次拉伸。

13.步骤3.1、将步骤s2.1初步热拉伸后的丝束,通过108℃的喷射蒸汽,在牵伸箱中进行二次拉伸,拉伸倍数1.10。

14.步骤s4、丝束卷曲。

15.步骤s4.1、将步骤s3.1二次拉伸后的丝束,经过初次上油、叠丝等工序后,送入卷

曲机,卷曲机主压0.05mpa,背压0mpa,卷曲箱高度20cm。

16.步骤s5、丝束铺丝。

17.步骤s5.1、将步骤s4.1制得的无卷曲丝束均匀地输送到定型机入口,确保铺丝均匀,铺丝速度140m/min。

18.步骤s6、丝束松弛定型。

19.步骤s6.1将步骤s5.1送到定型机入口的丝束,在丝束松弛状态下,通过干燥、定型等工序,对丝束进行热处理。消除丝束内应力,使丝束热收缩率控制在1%以内。定型速度1.6m/min,定型温度105℃。

20.步骤s7、丝束切断、打包。

21.步骤s7.1、将步骤s6.1干燥定型后的丝束送入切断机进行切断,通过切断丝束张力调整和抱合力调整装置的控制,保证丝束的切断长度,制得3

‑

6mm长度的复合超短无卷曲纤维。

22.步骤s7.2、将步骤s7.1切断后的纤维送入打包机,进行精确计量、称重后打包。

23.进一步地,所述步骤s1.2中浸浴槽的长度为6m。

24.进一步地,所述步骤s2.1中水浴槽的长度为4m。

25.进一步地,所述步骤3.1中牵伸箱的长度为4m。

26.进一步地,所述步骤s7.1中需保证倍长纤维为0。

27.与后处理方法相应地,本实用新型是通过以下技术方案实现的:

28.一种ep复合超短无卷曲纤维后处理装置,包括工作台,所述工作台从左到右依次设置集束架、浸浴槽、水浴槽、蒸气牵伸箱、上油机、叠丝机、卷曲机、干燥定型机、切断机和打包机;所述水浴槽内设置有水浴牵伸机;所述蒸气牵伸箱内左侧丝束入口处上方设置有蒸气喷射器,右侧设置有蒸气拉伸机;丝束在集束架完成集束后从浸浴槽左侧的入口进入浸浴槽,浸浴槽右侧的出口与水浴槽左侧的丝束入口相对,水浴槽右侧的丝束出口与蒸气牵伸箱左侧的入口相对;丝束从蒸气牵伸箱的出口输出至上油机,再依次通过叠丝机、卷曲机、干燥定型机,最后经过切断机后到达打包机。

29.进一步地,所述浸浴槽内设置恒温装置,并使热水温度稳定在40℃;所述水浴槽内也设置恒温装置,并使热水温度稳定在75℃。

30.进一步地,所述蒸气喷射器为喷射蒸气温度稳定在108℃的蒸气喷射器。

31.进一步地,所述干燥定型机的定型温度可控制在105℃。

32.进一步地,所述切断机的切断精度达到3

‑

6mm。

33.本实用新型的有益效果是,本实用新型通过特定的浸浴、牵伸、卷曲、定型、切断等后处理装置组合而成,应用与后处理生产中可使制得的ep复合超短无卷曲纤维的皮层熔点会有所降低,增加了无纺布的粘接强度,减少了纤维的掺入比例,降低了下游生产成本。

附图说明

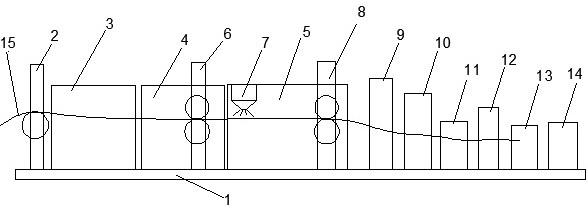

34.图1为本实用新型ep复合超短无卷曲纤维后处理装置的结构示意图。

35.在图中,1、工作台,2、集束架,3、浸浴槽,4、水浴槽,5、蒸气牵伸箱,6、水浴牵伸机,7、蒸气喷射器,8、蒸气拉伸机,9、上油机,10、叠丝机,11、卷曲机,12、干燥定型机,13、切断机,14、打包机,15、丝束。

具体实施方式

36.下面结合具体实例及附图来进一步阐述本实用新型。

37.一种ep复合超短无卷曲纤维后处理生产方法,其后处理方法的步骤如下:

38.步骤s1、前纺原丝集束、浸浴。

39.步骤s1.1、将前纺原丝按照一定的集束总旦数进行集束,控制好每条丝束的张力基本一致。

40.步骤s1.2、将步骤s1.1集束后的总丝束分成均匀的三片,通过40℃的热水,长度6m的浸浴槽浸渍,促使原丝分子链松弛,消除原丝生产过程中产生的内应力。

41.步骤s2、丝束初步拉伸。

42.步骤s2.1、将步骤s1.2浸浴后的丝束在75℃的热水中,长度4m的水浴槽中进行初步热拉伸,拉伸倍数3.85。

43.步骤s3、丝束二次拉伸。

44.步骤3.1、将步骤s2.1初步热拉伸后的丝束,通过108℃的喷射蒸汽,长度4m的牵伸箱中进行二次拉伸,拉伸倍数1.10。

45.步骤s4、丝束卷曲。

46.步骤s4.1、将步骤s3.1二次拉伸后的丝束,经过初次上油、叠丝等工序后,送入卷曲机。卷曲机主压0.05mpa,背压0mpa,卷曲箱高度20cm。

47.步骤s5、丝束铺丝。

48.步骤s5.1、将步骤s4.1制得的无卷曲丝束均匀地输送到定型机入口,确保铺丝均匀。铺丝速度140m/min。

49.步骤s6、丝束松弛定型。

50.步骤s6.1将步骤s5.1送到定型机入口的丝束,在丝束松弛状态下,通过干燥、定型等工序,对丝束进行热处理。消除丝束内应力,使丝束热收缩率控制在1%以内。定型速度1.6m/min,定型温度105℃。

51.步骤s7、丝束切断、打包。

52.步骤s7.1、将步骤s6.1干燥定型后的丝束送入切断机进行切断,通过切断丝束张力调整和抱合力调整装置的控制,保证丝束的切断长度,同时保证倍长纤维为0。比如设置切断长度是3mm,可制得3mm长度的复合超短无卷曲纤维。

53.步骤s7.2、将步骤s7.1切断后的纤维送入打包机,进行精确计量、称重后打包。

54.如图1所示,一种ep复合超短无卷曲纤维后处理装置,包括工作台1,所述工作台1从左到右依次设置集束架2、浸浴槽3、水浴槽4、蒸气牵伸箱5、上油机9、叠丝机10、卷曲机11、干燥定型机12、切断机13和打包机14;所述水浴槽4内设置有水浴牵伸机6;所述蒸气牵伸箱5内左侧丝束15入口处上方设置有蒸气喷射器7,右侧设置有蒸气拉伸机8;丝束15在集束架2完成集束后从浸浴槽3左侧的入口进入浸浴槽3,浸浴槽3右侧的出口与水浴槽4左侧的丝束15入口相对,水浴槽4右侧的丝束15出口与蒸气牵伸箱5左侧的入口相对;丝束15从蒸气牵伸箱5的出口输出至上油机9,再依次通过叠丝机10、卷曲机11、干燥定型机12,最后经过切断机13后到达打包机14。所述浸浴槽3内设置恒温装置,并使热水温度稳定在40℃;所述水浴槽4内也设置恒温装置,并使热水温度稳定在75℃;所述蒸气喷射器7为喷射蒸气温度稳定在108℃的蒸气喷射器;所述干燥定型机12的定型稳定可控制在105℃;所述切断

机13的切断精度达到3

‑

6mm。

55.以上实施例仅为本实用新型较优的实施方式,仅用于解释本实用新型,而非限制本实用新型,本领域技术人员在未脱离本实用新型精神实质与原理下所作的任何改变、替换、组合、简化、修饰等,均应为等效的置换方式,均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1