一种再生抑菌纤维非织造布及其制备方法与应用

1.本发明涉及再生纤维素纤维,具体涉及一种再生抑菌纤维非织造布及其制备方法与应用。

背景技术:

2.随着科技的进步和生活水平的提高,人们对纺织品的舒适性、透气性、安全性、抑菌性等要求越来越高。传统的抑菌纤维制品通常是由不可再生且不可降解的石油基为原料,长期大量使用会造成很大的环境压力。因此,再生抑菌纤维及再生抑菌纤维非织造布受到了医疗防护领域的强烈关注。再生抑菌纤维具有原料来源广、强度高、易降解、无污染等特点。但是,再生抑菌纤维也存在抑菌时效短、抑菌剂易脱落、抑菌性能不强等不足之处。因此,有必要对再生抑菌纤维继续进行研究。

技术实现要素:

3.本发明首先提供一种再生抑菌纤维纺丝原液,其原料包括纤维素浆粕、纳米氧化锌、儿茶素、苦参碱、α

‑

薄荷醇和离子液体。

4.对于抑菌纤维制品来说,一些抑菌剂虽然能够起到抑菌作用,但难以在再生纤维素纤维材料的其他方面得到兼顾。如在加入竹炭后,抑菌纤维制品存在强度明显降低的问题,这会影响材料的力学性能;加入纳米金或纳米银,又会使得材料的生产成本过高。

5.本发明人发现,在再生纤维素纤维中加入纳米氧化锌后,其抑菌性能与断裂伸长率都得到了显著提高。加入纳米氧化锌后,既增加了再生纤维素纤维的抑菌性能,又不过多影响再生纤维素纤维材料的其他性能。

6.在一些实施例中,所述再生抑菌纤维纺丝原液的原料中,所述纤维素浆粕与纳米氧化锌的重量比为20:1

‑

3,所述纤维素浆粕与儿茶素的重量比为20:1

‑

2,所述纤维素浆粕与苦参碱的重量比为20:1

‑

2,所述纤维素浆粕与α

‑

薄荷醇的重量比为20:1

‑

2;

7.在一些实施例中,所述纤维素浆粕与所述离子液体的重量比为1:(9

‑

24),例如6:(92

‑

93)。

8.进一步研究发现,所用原料在以上配比范围内,可使抑菌性能和材料本身的力学性能得到很好地兼顾,提高了复合材料整体的实用性。

9.在一些实施例中,所述纤维素浆粕为竹纤维素浆粕。相较于其他纤维,竹纤维本身具有的抗菌能力可以进一步提高纤维整体的抑菌性能。此外,竹子生长迅速,具有良好的可再生性,可持续性种植。

10.在一些实施例中,所述纤维素浆粕(例如竹纤维素浆粕)中纤维素含量不低于90%,木素含量不低于1%;其中,优选所述纤维素中α

‑

纤维素的含量不低于80%。

11.在一些实施例中,所述纳米氧化锌纯度≥99%。

12.在一些实施例中,所述纳米氧化锌的粒径为50

±

10nm。

13.在一些实施例中,所述儿茶素的纯度≥99%(hplc法)。可采用溶剂萃取法对儿茶

素进行提纯。

14.在一些实施例中,所述苦参碱的纯度≥98%(hplc法)可采用乙醇回流提取法对苦参碱进行提纯。

15.在一些实施例中,所述α

‑

薄荷醇的纯度≥98%。

16.本发明人研究发现,儿茶素、苦参碱、α

‑

薄荷醇在上述纯度范围内更有利于提高抑菌剂在离子液体中的分散性,进而提升抑菌纤维的抑菌性能。

17.在一些实施例中,所述离子液体中阳离子为烷基咪唑离子,阴离子为cf3coo

‑

,纯度≥95%。

18.本文中,所述离子液体主要作用是作为溶剂。

19.另外研究发现,上述离子液体对纤维素的溶解性很高,可以在较低的温度下(55

‑

75℃)溶解5

‑

12wt%纤维素,这对于抑菌性能的保持是很有帮助的。常见的碱尿素体系需要在

‑

5℃~

‑

10℃之间溶解纤维素,而nmmo体系需要在80

‑

120℃之间溶解纤维素,这可能会对抑菌剂造成一些不可预见的破坏,导致抑菌性能的降低。

20.在一些实施例中,所述再生抑菌纤维纺丝原液即是以纤维素浆粕、纳米氧化锌、儿茶素、苦参碱、α

‑

薄荷醇和离子液体为原料制成的。

21.本发明还提供所述再生抑菌纤维纺丝原液的制备方法,包括:

22.按配比将纳米氧化锌、儿茶素、苦参碱、α

‑

薄荷醇和离子液体混合,形成纤维素溶剂;再将所述纤维素浆粕与所述纤维素溶剂混合。

23.在一些实施例中,为更好地形成纤维素溶剂可将所述纳米氧化锌、儿茶素、苦参碱、α

‑

薄荷醇与离子液体混合后,在室温下超声1

‑

2h,从而制成纤维素溶剂。超声可以提高抑菌剂在离子液体中的分散性,进而提高纤维的抑菌性能。

24.在一些实施例中,所述纤维素浆粕与所述纤维素溶剂混合时,在30

‑

60℃的温度下,以400

‑

600r/min的速率搅拌6

‑

10h。优选地,所述纤维素浆粕与所述纤维素溶剂混合时,在50

‑

60℃的温度下,以450

‑

550r/min的速率搅拌5

‑

8h。这样更有利于纤维素充分溶解,进而提升力学性能。

25.在一些实施例中,所述再生抑菌纤维纺丝原液的制备方法还包括在所述纤维素浆粕与所述纤维素溶剂混合后进行超声脱泡处理的步骤,所述超声脱泡处理的温度优选为30

‑

60℃,功率优选为175

‑

225w,时间优选为18

‑

30h。更优选地,所述超声脱泡处理的温度为50

‑

60℃,功率为180

‑

200w,时间为18

‑

24h。脱泡的主要目的是在纺丝前除去纺丝液中含有的气泡,以保证随后的纺丝过程能正常进行。如果不进行脱泡,纤维会经常发生断裂,使得纺丝无法正常进行。

26.经过上述处理,可得到性能优良再生抑菌纤维纺丝原液。

27.本发明还提供上述方法制备的再生抑菌纤维纺丝原液。

28.本发明还提供上述再生抑菌纤维纺丝原液在制备再生抑菌纤维上的应用。

29.本发明还提供一种再生抑菌纤维,其是由上述再生抑菌纤维纺丝原液制成的。

30.在一些实施例中,以上述再生抑菌纤维纺丝原液为原料,采用共混法制备再生抑菌纤维。研究表明,采用共混法制备再生抑菌纤维,相较后整理法,共混法可以将抑菌剂包裹在现为内部,因此能显著提高再生纤维的抑菌时效。

31.本发明还提供一种再生抑菌纤维的制备方法,包括将上述再生抑菌纤维纺丝原液

进行干喷湿法纺丝而制成。在一些实施例中,所述纺丝的温度为40

‑

70℃,优选50

‑

60℃,例如55℃。

32.本发明还提供上述再生抑菌纤维在制备再生抑菌纤维非织造布上的应用。

33.本发明还提供一种再生抑菌纤维非织造布,其是由上述再生抑菌纤维制成的。

34.本发明还提供一种再生抑菌纤维非织造布的制备方法,包括:

35.将上述再生抑菌纤维开松、梳理成网、铺网、预湿、高压水刺、烘燥定型以及分切卷绕。

36.在一些实施例中,优选梳理成网步骤使用罗拉式梳理机。

37.在一些实施例中,优选铺网步骤采用交叉铺网方式。

38.在一些实施例中,优选高压水刺步骤采用正反水刺方式,且水刺压力为5

‑

7mpa。

39.作为本发明一种优选方案,再生抑菌纤维非织造布的制备方法,包括:

40.1)按配比将纳米氧化锌、儿茶素、苦参碱、α

‑

薄荷醇和离子液体混合,形成纤维素溶剂;

41.将所述纤维素浆粕与所述纤维素溶剂在50

‑

60℃的温度下,以450

‑

550r/min的速率搅拌5

‑

8h;再置于50

‑

60℃的温度下,以180

‑

200w的功率超声脱泡18

‑

24h,得再生抑菌纤维纺丝原液;其中,所述纤维素浆粕与所述离子液体的重量比为1:9

‑

24;

42.2)将所述再生抑菌纤维纺丝原液进行干喷湿法纺丝,制备纤维,所述纺丝的温度为50

‑

60℃;

43.3)将所述再生抑菌纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,之后预湿,正反高压水刺且压力保持在5

‑

7mpa,水刺完成后烘燥定型、分切卷绕,最后得到再生抑菌纤维非织造布产品。

44.本发明还提供由上述方法制得的再生抑菌纤维非织造布。

45.本发明还提供上述再生抑菌纤维非织造布在医疗防护领域的应用。

46.本发明还提供上述再生抑菌纤维非织造布制备的制品,所述制品包括服装、口罩、防护服、一次性医用器材包装材料等。

47.实验表明,本发明再生抑菌纤维及由其制备的被再生抑菌纤维非织造布抑菌性能得到了很大改善,且抑菌剂不易脱落,抑菌时效长。本发明所制备的再生抑菌纤维非织造布经过十次洗涤测试,抑菌率仍可以保持50%以上。

具体实施方式

48.以下实施例用于说明本发明,但不用来限制本发明的范围。

49.以下所用竹纤维素浆粕购自于吉林化纤集团有限责任公司,聚合度为728,α

‑

纤维素为82.6%,水分为5.6%,纤维素为92.8%,半纤维素为2.3%,木质素为4.5%。

50.以下所用离子液体中阳离子为烷基咪唑离子,阴离子为cf3coo

‑

,纯度≥95%(为tci梯希爱(上海)化成工业发展有限公司)。

51.以下所用纳米氧化锌纯度≥99%,粒径为50

±

10nm(上海麦克林生化科技有限公司)。

52.以下所用儿茶素经过乙醇回流提纯,高效液相色谱测试纯度≥99%(西安首禾生物科技有限公司)。

53.以下所用苦参碱经过乙醇回流提纯,高效液相色谱测试纯度≥98%(西安通泽生物科技有限公司)。

54.以下所用α

‑

薄荷醇纯度≥98%(上海麦克林生化科技有限公司)。

55.实施例1

56.1)取0.30g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.8g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

57.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

58.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

59.实施例2

60.1)取0.45g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.65g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

61.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

62.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

63.实施例3

64.1)取0.60g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.5g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

65.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

66.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

67.实施例4

68.1)取0.75g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.35g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

69.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

70.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

71.实施例5

72.1)取0.90g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.2g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

73.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

74.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

75.实施例6

76.1)取0.6g纳米氧化锌、0.45g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.35g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

77.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

78.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

79.实施例7

80.1)取0.6g纳米氧化锌、0.6g儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.20g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

81.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

82.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

83.实施例8

84.1)取0.6g纳米氧化锌、0.30g儿茶素、0.45g苦参碱和0.30gα

‑

薄荷醇超声分散于92.35g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

85.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

86.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

87.实施例9

88.1)取0.6g纳米氧化锌、0.30g儿茶素、0.6g苦参碱和0.30gα

‑

薄荷醇超声分散于92.20g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55

℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

89.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

90.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

91.实施例10

92.1)取0.6g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.45gα

‑

薄荷醇超声分散于92.35g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

93.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

94.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

95.实施例11

96.1)取0.6g纳米氧化锌、0.30g儿茶素、0.30g苦参碱和0.6gα

‑

薄荷醇超声分散于92.20g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

97.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

98.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

99.对比例1

100.1)取0.30g的儿茶素、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于93.1g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

101.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

102.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

103.对比例2

104.1)取0.6g纳米氧化锌、0.30g苦参碱和0.30gα

‑

薄荷醇超声分散于92.8g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

105.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

106.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘

燥定型、分切卷绕,得到再生抑菌纤维非织造布。

107.对比例3

108.1)取0.6g纳米氧化锌、0.30g儿茶素和0.30gα

‑

薄荷醇超声分散于92.8g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

109.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

110.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

111.对比例4

112.1)取0.6g纳米氧化锌、0.30g苦参碱和0.30g儿茶素超声分散于92.8g离子液体溶剂中,形成纤维素溶剂。取6.00g竹纤维素浆粕溶于纤维素溶剂中,在55℃下,以500r/min速率搅拌6h后,以200w功率,在55℃温度下超声脱泡20h,即得再生抑菌纤维纺丝原液;

113.2)使用上述纺丝原液进行干喷湿法纺丝,制备再生抑菌纤维,纺丝温度为55℃。

114.3)使用上述再生抑菌纤维制备再生抑菌纤维非织造布,纤维开松后使用罗拉式梳理机梳理成网,采用交叉铺网方式,预湿后正反高压水刺且压力保持在5mpa,水刺完成后烘燥定型、分切卷绕,得到再生抑菌纤维非织造布。

115.试验例

116.对实施例1

‑

11和对比例1

‑

4所述的再生抑菌纤维和再生抑菌纤维非织造布进行性能测试

117.1.再生抑菌纤维力学性能测试:

118.采用pt

‑

1176型万能材料拉力仪对样品进行分析,测试速度为10mm/min。断裂强度通过计算方程g=f/s得到,每个样品测定10次,最终结果取平均值,结果见表1。

119.其中,g为断裂强度,mpa;f为断裂强力,n;s为横截面积,mm2。

120.采用pt

‑

1176型万能材料拉力仪对样品的断裂伸长率进行测试,拉力仪夹具之间初始距离为100mm(即每次所测纤维初始长度为100mm),测试速度为10mm/min。断裂伸长率通过计算方程e=(l

a

‑

l0)/l0计算;其中,其中e为断裂伸长率,l0为试样初始长度,l

a

试样拉断时的长度。每个样品测定10次,最终结果取平均值,结果见表1。

121.2.再生抑菌纤维非织造布力学性能测试:

122.利用qx

‑

w400型非织造布拉力测试机对样品进行测定,测试速度为100mm/min,试样的宽度为50

±

0.5mm,长度应满足名义夹持距离200mm。每个样品测定5次,最终结果取平均值,结果见表1。

123.3.抑菌性测试:

124.采用gb/t 20944.3

‑

2008《纺织品抗菌性能的评价第3部分:振荡法》所述方法对样品进行抑菌性测试,结果见表1。

125.表1

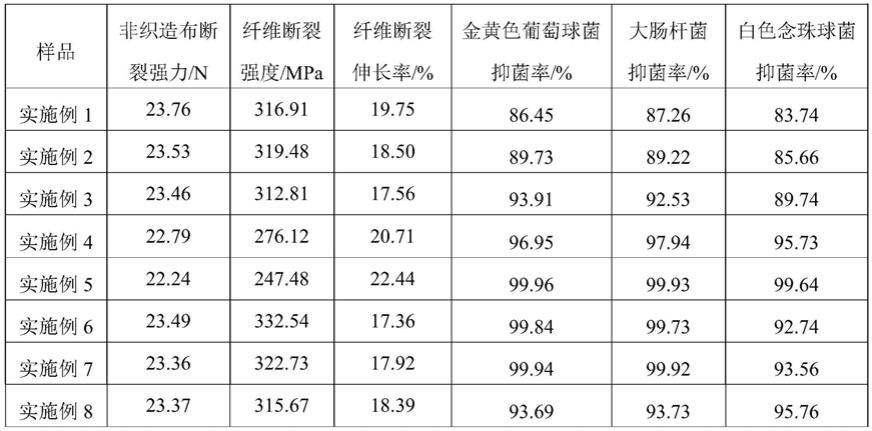

[0126][0127][0128]

由表1中数据可知,在力学性能方面,本发明实施例1

‑

5中,随着纳米氧化锌添加量的提高,非织造布的断裂强力与再生纤维的断裂强度呈逐渐下降的趋势,断裂伸长率呈现先下降后略有上升的趋势,这主要是因为纳米氧化锌是一种金属无机颗粒,在均匀的纺丝原液在添加无机颗粒,会造成纤维内部出现不均一部分,这会使得纤维的强度下降,因此随着纳米氧化锌添加量的提高,纤维的断裂强度逐渐下降,进而使得非织造布的断裂强力下降。但同时,由于纳米材料独特的延展性能,使得纤维的断裂伸长率有所上升。本发明实施例6

‑

11中,可以发现,当纳米氧化锌添加量一定时,单纯改变三种天然提取物中任意一种的添加量,对非织造布与纤维本身的力学性能几乎没有影响,这是由于这三种天然提取物中都含有羟基、杂原子等结构,这些结构可以与纤维素内部大量的氢键基团形成氢键,因此在一定添加范围内,引入天然提取物对非织造布与抑菌纤维的力学性能几乎没有影响。本发明对比例1

‑

4中,可以看出当不添加四种抑菌剂的任意一种时,再生纤维的强度均略有上升,这主要是由上面所述的不均一部分造成的。

[0129]

在抑菌性能方面,本发明实施例1

‑

5中,随着纳米氧化锌添加量的提高,金黄色葡萄球菌、大肠杆菌以及白色念珠球菌的抑菌率均有明显上升。本发明实施例6

‑

11中,可以看出,提高儿茶素、苦参碱、α

‑

薄荷醇三种抑菌剂的任意一种比例时,金黄色葡萄球菌、大肠杆菌以及白色念珠球菌的抑菌率也会出现上升趋势,但是每种细菌的抑菌率上升幅度略有不同,提高儿茶素的添加量时,非织造布对大肠杆菌和金黄色葡萄球菌的抑菌率上升较为明显;提高苦参碱添加量时,非织造布对白色念珠球菌的抑菌率上升幅度较大;提高α

‑

薄荷醇添加量时,非织造布对三种细菌的抑菌率均有明显上升,其中大肠杆菌的抑菌率上升幅度

最大。由此可以看出,本发明所选用的四种抑菌剂对不同的细菌有不同程度的抑制作用,通过以一定比例共混使用四种抑菌剂,可以明显提高再生抑菌纤维与再生抑菌纤维非织造布的抑菌性能。

[0130]

综上所述,通过本发明方法添加四种抑菌剂后,有效地提高了再生纤维素纤维与非织造布的抑菌性能,同时对材料本身的力学性能影响较小,可以广泛应用于医疗防护领域。

[0131]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1