一种发泡微孔保暖纤维及其生产方法和在服用纺织品中的应用与流程

1.本发明属于服装面料技术领域,特别涉及一种发泡微孔保暖纤维及其生产方法和在服用纺织品中的应用。

背景技术:

2.由于静止干燥空气的导热系数是0.026w/m*℃,远远低于常用纺织纤维,是最好的隔热保暖介质,纺织材料及面料中的空气保有量是决定各类材质产品保暖效果的主要因素。越蓬松的衣服或被子填充物能够最大限度的在填充物的空间里保存空气,使空气流动相对减缓,保温效果就越好,这样保证外边的冷空气和里边的热空气没有交换,从而达到保暖的作用。羽绒保暖效果好,也是因为羽绒足够蓬松及其内部的中空结构,能极大限度的保存空气以防止对流。

3.在众多纺织纤维材料中,聚酯纤维是一种常见的化纤面料纤维,是由有机二元酸和二元醇缩聚而成的聚酯经纺丝所得的合成纤维,俗称“涤纶”。普通聚酯纤维具有断裂强度和弹性模量高、回弹性好、热定型性能优异等优点,同时涤纶纤维价格比较便宜,因此在服装行业得到了广泛的应用。但是涤纶纤维的导热系数是0.084w/m*℃,是静止空气的3倍多,其保暖性较差,所以国内涤纶面料又被称为“的确凉”。

4.目前使用涤纶作为纺织品保暖填充物或者面料的主要做法有以下几种:一是使用超细涤纶纤维,另外一种是对纤维进行加弹卷曲,提升纤维的蓬松度;还有就是使用中空纤维,常见的有四孔棉、七孔棉等。这几种方式是增加纤维间的空气含量,减少空气流动,提升保暖性,虽然能够在一定程度上提升保暖性但也存在很多问题。如前两种方式下,纤维之间的空气并没有完全静止,仍会有较多的空气对流出现,保暖性有待进一步提高;而使用中空纤维,在后续的织造、染整等工序中纤维的中空结构会被压扁,还有一部分会被染料填充,所以实际成品的中空度不高,保暖性有限。

技术实现要素:

5.有鉴于此,本发明提供一种发泡微孔保暖纤维及其生产方法和在服用纺织品中的应用,所述的发泡微孔纤维可显著提升纺织品填充物和面料等成品的保暖性,综合性能良好。

6.本发明提供一种发泡微孔保暖纤维的生产方法,包括以下步骤:

7.将涤纶切片和0.5

‑

1.0wt%的可发泡微球原料混合后熔融成熔体,之后在进行纺丝过程中微球发泡,使纤维内部产生多个封闭微孔,得到发泡微孔保暖纤维。

8.在本发明的实施例中,所述可发泡微球原料为聚苯乙烯高温可发泡微球,粒径为30

‑

80nm。

9.在本发明的实施例中,所述发泡微孔保暖纤维的生产方法具体包括:

10.将干燥的涤纶切片和0.5

‑

1.0wt%的可发泡微球原料混合,经螺杆机熔融成熔体,

经过过滤后纺丝,在纺丝过程中微球发泡形成封闭微孔,得到初生纤维;

11.将所述初生纤维依次经过冷却上油、牵伸定型,得到发泡微孔保暖纤维。

12.在本发明的实施例中,所述纺丝的温度为250

‑

270℃。

13.在本发明的实施例中,所述冷却上油采用环吹风冷的降温方式,温度为18

‑

19℃。

14.在本发明的实施例中,所述牵伸定型的速度为2000~3200m/min,温度为85

‑

125℃。

15.在本发明的实施例中,在牵伸定型后还包括卷绕或切断工艺,得到不同长度规格的发泡微孔保暖纤维。

16.本发明提供一种发泡微孔保暖纤维,由前文所述的生产方法制得。

17.本发明提供如前所述的发泡微孔保暖纤维在服用纺织品中的应用,所述服用纺织品为纱线、面料或服装成品。

18.在本发明的实施例中,所述发泡微孔保暖纤维制成克重为70

‑

260g/m2的纯纺面料。

19.本发明所述的发泡微孔保暖纤维主要采用熔融纺丝而成,在涤纶纺丝过程中加入一定量可发泡微球进行发泡,从而使纤维内部产生多个封闭微孔,发泡微孔是闭孔结构,并且在纤维内部相对均匀,可以保留更多的静止空气,微孔内空气不流动,显著提升保暖性。同时,所述纤维的微孔不易被压扁,对纤维强力影响小,具有良好的综合性能,利于在服用纺织品如填充物和面料中的应用。

20.此外,本发明生产方法工艺相对较为简单,稳定性好,安全性高。

附图说明

21.图1为本发明实施例中所述发泡微孔纤维制备的工艺流程图;

22.图2为本发明实施例1制备的微孔纤维光学显微照片;

23.图3为本发明实施例2制备的微孔纤维光学显微照片;

24.图4为普通中空纤维成品面料纱线横截面照片;

25.图5为普通中空纤维成品面料纱线纵向照片。

具体实施方式

26.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明提供了一种发泡微孔保暖纤维的生产方法,包括以下步骤:

28.将涤纶切片和0.5

‑

1.0wt%的可发泡微球原料混合后熔融成熔体,之后在进行纺丝过程中微球发泡,使纤维内部产生多个封闭微孔,得到发泡微孔保暖纤维。

29.本发明制备的纤维内部具有封闭的微孔,微孔内空气不流动,用于纺织品填充物和面料等,具有更好的保暖性,并且综合性能良好。

30.参见图1,图1为本发明实施例中所述发泡微孔纤维制备的工艺流程图。本发明实施例首先分别称取重量配方的低温涤纶切片、可发泡微球原料,并经过干燥除去水分。本发

明实施例以市售的涤纶切片为主要原料,所述涤纶切片优选为用于低温纺丝的涤纶原料(可称为低温涤纶切片),纺丝温度为250

‑

270℃,利于微孔纤维生产。在本发明的具体实施例中,低温涤纶切片来自青岛新维纺织研究院,熔点:250

‑

260℃,相对分子量:16000

‑

22000,粘度:0.68

‑

0.70(这里的粘度是粘度系数,无单位,测试粘度时有一个标样,其是指和标样粘度的比值)。传统的涤纶切片是对苯二甲酸与乙二醇缩聚而成的聚对苯二甲酸乙二醇酯(pet),相对分子量在18000

‑

25000之间,纺丝温度在270

‑

290℃。

31.在本发明中,所述的可发泡微球是热膨胀微球,为微小的球状塑料颗粒,由聚合物壳体和它包裹在内的气体组成,当加热到某一温度时,热塑性壳体软化,壳体里面的气体膨胀。本发明优选采用聚苯乙烯高温可发泡微球,其壳体材质主要为改性的聚苯乙烯,里面包有氮气,可在250

‑

260℃的较高温度下发泡,微球大多是椭圆形,以圆形颗粒计,其粒径优选为30

‑

80nm。在本发明的具体实施例中,该改性聚苯乙烯高温发泡微球来源:阿克苏诺贝尔涂料有限公司,粒径:30

‑

80nm,发泡温度:240℃

‑

270℃。

32.本发明实施例将干燥后的涤纶切片和0.5

‑

1.0wt%的可发泡微球原料混合,经螺杆机熔融挤出,优选经过过滤后经由计量泵进入纺丝箱,通过喷丝组件纺丝,在此过程中微球发泡形成封闭微孔,得到初生纤维;将所述初生纤维依次经过冷却上油、牵伸定型,卷绕后得到发泡微孔保暖纤维长丝。另外,可以将发泡微孔纤维长丝切断成所需规格的短纤维。

33.在本发明中,在涤纶熔融纺丝过程中加入0.5%

‑

1.0%可发泡的微球原料,使所得的微孔纤维发泡形成的微孔在纤维内部,并且泡孔相对均匀,是闭孔结构。本发明实施例中螺杆机、喷丝组件等均为本领域常用的熔融纺丝设备,并无特殊限制。在本发明的优选实施例中,所述纺丝的温度为250

‑

270℃,优选为260

‑

270℃;本发明实施例的生产工艺简单、安全,稳定性好。

34.本发明实施例中冷却、上油、牵伸、定型、卷绕等工艺均为本领域熟知的操作;所述冷却上油可采用环吹风冷的降温方式,温度为18

‑

19℃。所述牵伸定型优选包括两级牵伸,第一牵伸辊的速度为2000~2300m/min,温度为85

‑

95℃,此第一级牵伸倍数可为2.5;第二牵伸辊的速度为3000~3200m/min,温度为110

‑

125℃,此第二级牵伸倍数可为2.8。此外,一些实施例中的卷绕速度可为3150

‑

3350m/min。

35.本发明提供了一种发泡微孔保暖纤维,其由前文所述的生产方法制得。所述发泡微孔保暖纤维的内部具有多个封闭的微孔,即微孔是闭孔结构,微孔细小且分布相对均匀,可以保留更多的静止空气,微孔内空气不流动,显著提升保暖性。同时,所述纤维的微孔不易被压扁,对纤维强力影响小,具有良好的综合性能。在本申请的实施例中,根据国标测试,所述的微孔纤维的断裂强度≥3.5cn/dtex;沸水收缩率≤2.0

±

0.8%。通常,断裂强度越大越好,3.5cn/dtex为本申请实施例的最低值;沸水收缩越小越好,2.0

±

0.8%为可接受的最大值。

36.本发明还提供了所述的发泡微孔保暖纤维在服用纺织品中的应用,所述服用纺织品可以是纱线、面料或服装成品,也可以是纺织品填充物等。

37.在本发明的一些实施例中,可将所述发泡微孔保暖纤维织造成面料,例如克重为70

‑

260g/m2的纯纺面料;进一步地,可将所述的面料制成服装等纺织品。本发明实施例对纱线及面料的结构、规格没有特殊限制;纱线可以是dty(拉伸变形丝)、fdy(全拉伸丝)等,面料是针织、梭织均可,例如春亚纺、摇粒绒等类型,按照常规工艺织造即可。春亚纺面料最为

常见品种有半弹春亚纺、全弹春亚纺、消光春亚纺等,市场上一些半弹春亚纺布料的经线采用涤纶fdy60d/24f为原料,选用平纹组织在喷水织机上交织而成,坯布经过软化、减量、染色、定型等工艺加工。示例地,全弹类型面料经纬都采用涤纶dty75d/72f(网络丝)交织,织物采用平变(1/2斜纹、1/3斜纹)纹理织造而成;消光类型面料经纬线都采用涤纶消光dty75d/72f或50d/72f(网络丝)。摇粒绒是由大圆机编织而成的面料,织成后坯布先经染色,再经拉毛、梳毛、剪毛、摇粒等多种复杂工艺加工处理,面料正面拉毛密集,反面拉毛稀疏。

38.为了进一步理解本申请,下面结合实施例对本发明提供的发泡微孔保暖纤维及其制备方法和在服用纺织品中的应用进行具体地描述。

39.以下实施例中,低温涤纶切片来自青岛新维纺织研究院,熔点:250

‑

260℃,相对分子量:16000

‑

22000,粘度:0.68

‑

0.70;改性聚苯乙烯高温发泡微球来源:阿克苏诺贝尔涂料有限公司,粒径:30

‑

80nm,发泡温度:240℃

‑

270℃。

40.实施例1

41.所述发泡微孔纤维的制备步骤如下:

42.1)称取重量配方的低温涤纶切片,经过干燥;

43.2)称取0.8%聚苯乙烯高温可发泡微球,低温干燥;

44.3)将干燥后的涤纶切片和聚苯乙烯高温可发泡微球混合,经螺杆机熔融(熔融温度250

‑

260℃),在过滤后经计量泵进入纺丝箱,经过喷丝组件,在温度为260

‑

270℃的条件下纺丝,得到初生纤维;

45.4)将初生纤维经过冷却上油、牵伸定型、卷绕,得到发泡微孔保暖纤维。

46.其中,环吹风冷却温度18~19℃,第一牵伸辊速度2000~2300m/min,温度85~95℃,第二牵伸辊速度3000~3200m/min,温度为110~125℃,卷绕速度3150~3350m/min。

47.所制得的微孔纤维规格:50d/36f;断裂强度:3.5

‑

4.0cn/dtex;断裂伸长率25.0

±

4.0%;沸水收缩率≤2.0

±

0.8%。

48.图2是奥林巴斯光学显微镜(倍率为500倍)的图片,从图片上可以看出其表面微孔,微孔不连续,不易被压扁。

49.实施例2

50.所述发泡微孔纤维的制备步骤如下:

51.1)称取重量配方的低温涤纶切片,经过干燥;

52.2)称取0.6%聚苯乙烯高温可发泡微球,低温干燥;

53.3)将干燥后的涤纶切片和聚苯乙烯高温可发泡微球混合,经螺杆机250

‑

260℃熔融,在过滤后经计量泵进入纺丝箱,经过喷丝组件,在温度为260

‑

270℃的条件下纺丝,得到初生纤维;

54.4)将初生纤维经过冷却上油、牵伸定型、卷绕,得到发泡微孔保暖纤维。

55.其中,环吹风冷却温度18~19℃,第一牵伸辊速度2100~2300m/min,温度90~95℃,牵伸倍数2.4;第二牵伸辊速度2800~3000m/min,温度为105~115℃,牵伸倍数2.8,卷绕速度3150~3350m/min。

56.所制得的微孔纤维规格:75d/72f;断裂强度:3.8

‑

4.5cn/dtex;断裂伸长率20.0

±

4.0%;沸水收缩率≤2.0

±

0.8%。

57.图3是奥林巴斯光学显微镜(倍率为500倍)的图片,从图片上可以看出其表面微孔,微孔不连续,不易被压扁。

58.图4、图5分别是普通中空纤维成品面料纱线横截面、纵向照片,普通中空纤维的中空是贯穿的,经过织造染整等工序后会被压扁,没有中空度。

59.实施例3

60.面料名称:春亚纺;

61.克重:70g/m2;

62.成分:100%发泡微孔涤纶(实施例1制备);

63.纱线规格:50d/36f,按照常规工艺织造。

64.本实施例所述面料的保暖性能如下:

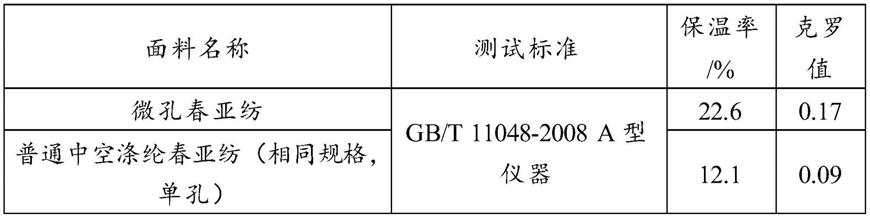

65.表1本实施例所述面料的保暖性能

[0066][0067]

实施例4

[0068]

面料名称:摇粒绒;

[0069]

克重:260g/m2;

[0070]

成分:100%发泡微孔涤纶(实施例1制备);

[0071]

纱线规格:50d/36f,按照常规工艺织造。

[0072]

本实施例所述面料的保暖性能如下:

[0073]

表2本实施例所述面料的保暖性能

[0074][0075]

实施例5

[0076]

填充棉名称:烫面防绒棉;

[0077]

克重:800g/m2;

[0078]

成分:100%发泡微孔涤纶(实施例2制备)。

[0079]

本实施例所述纺织品的保暖性能如下:

[0080]

表3本实施例所述纺织品的保暖性能

[0081][0082]

由以上实施例可知,本发明所述的发泡微孔保暖纤维主要采用熔融纺丝而成,在涤纶纺丝过程中加入一定量可发泡微球进行发泡,从而使纤维内部产生多个封闭微孔,发泡微孔是闭孔结构,并且在纤维内部相对均匀,可以保留更多的静止空气,微孔内空气不流动,显著提升保暖性。同时,所述纤维的微孔不易被压扁,对纤维强力影响小,具有良好的综合性能,利于在服用纺织品如填充物和面料中的应用。此外,本发明生产方法工艺相对较为简单,稳定性好,安全性高。

[0083]

以上说明书和实施例的描述,用于解释本发明保护范围,但并不构成对本发明保护范围的限定。通过本发明或上述实施例的启示,本领域普通技术人员结合公知常识、本领域的普通技术知识和/或现有技术,通过合乎逻辑的分析、推理或有限的试验可以得到的对本发明实施例或其中一部分技术特征的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1