一种吸塑包装盒制作加工机械及制作加工工艺的制作方法

1.本发明涉及塑料包装技术领域,特别涉及一种吸塑包装盒制作加工机械及制作加工工艺。

背景技术:

2.吸塑包装盒是一种通过吸塑加工形成的塑料包装盒,将吸塑包装盒片材经过高温加热后经过真空吸气、冷却成型为塑料盒状,吸塑包装盒的原材料需要具有质软、韧性强、可塑性好等特点,比如:pv、ps、pp、pet、植绒等材料,吸塑包装盒主要用于电子、化妆品、玩具礼品等产品的包装;吸塑成型生产的吸塑包装盒通常是多个吸塑包装盒组合在一起形成大块的吸塑包装盒,从而需要对大块的吸塑包装盒进行分切处理。

3.目前,现有的机械在针对棱台结构的大块吸塑包装盒进行分切加工时,通常存在以下不足:1、现有机械通常只能通过人工将分切模具依次放置在吸塑包装盒上进行切割,不能同时对多个吸塑包装盒进行分切处理,从而降低了吸塑包装盒的分切效率;2、现有机械在分切前不能对吸塑包装盒进行整齐处理,大块吸塑包装盒在分切时易对吸塑包装盒盒体造成误切,并且边角切割易出现倾斜的现象,从而降低了大块吸塑包装盒分切的精度,降低了吸塑包装盒分切的成功率。

技术实现要素:

4.(一)要解决的技术问题

5.本发明提供的一种吸塑包装盒制作加工机械,可以解决上述提到的棱台结构的大块吸塑包装盒进行分切加工时存在的问题。

6.(二)技术方案

7.为了实现上述目的,本发明采用以下技术方案,一种吸塑包装盒制作加工机械,包括底板、支撑台、承放装置和分切装置,所述的底板上端安装有支撑台,支撑台上端呈矩形阵列安装有多个支撑杆,支撑杆之间固定连接有承放装置,承放装置上方设置有分切装置,分切装置与支撑台固定连接。

8.所述的承放装置包括承放板、滑动机构、顶升机构、顶升板、气泵和电动推杆,所述的承放板与支撑杆固定连接,承放板上端设置有矩形槽,矩形槽下壁前后对称开设有滑动孔,滑动孔侧壁均匀滑动连接有多个滑动机构,滑动机构内部贯穿滑动连接有顶升机构,顶升机构下端螺纹连接有顶升板,顶升板上端前后对称且均匀开设有多个螺纹孔,顶升板上端中部安装有气泵,气泵通过连接软管与顶升机构固定连接且连通,顶升板下端固定连接有电动推杆,电动推杆与支撑台贯穿配合,电动推杆通过推杆座与支撑台固定连接,具体工作时,根据大块吸塑包装盒的个数,人工调节滑动机构之间的间距,并通过顶升机构与顶升板螺纹配合进行限位,通过人工的方式将多个未分切的大块吸塑包装盒进行堆叠,并将堆叠的吸塑包装盒放置在承放板的矩形槽上,人工启动气泵,气泵通过连接软管将空注入顶升机构内,顶升机构将空气从上端吹出,从而对大块吸塑包装盒进行吹起,使大块吸塑包装

盒与承放板上的矩形槽分离,从而便于对大块吸塑包装盒进行整齐处理,确保大块吸塑包装盒分切的准确性,人工启动分切装置,分切装置通过大块吸塑包装盒对滑动机构进行挤压,滑动机构对大块吸塑包装盒进行顶起,从而便于分切装置对大块吸塑包装盒进行分切,提高了分切的效果,在大块吸塑包装盒分切结束后,人工启动电动推杆,电动推杆通过顶升板带动顶升机构对分切后的包装盒进行顶起,从而便于吸塑包装盒的取出,人工将分切剩余的边角料从矩形槽内取出。

9.所述的分切装置包括气缸、升降板、卡接板、连接杆、限位杆、调整框、推挤机构、方框板、连接弹簧、切割刀和挤压板,所述的支撑台上端安装有气缸,气缸上端安装有升降板,升降板与支撑杆之间滑动配合,升降板内部前后对称开设有矩形孔,矩形孔上端设置有卡接板,卡接板与升降板上端固定连接,卡接板内部贯穿滑动连接有多个连接杆,连接杆内部贯穿滑动连接有限位杆,限位杆与卡接板贯穿滑动配合,连接杆下端安装有调整框,调整框侧壁均匀滑动连接有多个推挤机构且多个推挤机构呈矩形分布,调整框下端滑动连接有方框板,方框板上端与调整框之间均匀连接有多个连接弹簧,方框板外侧设置有切割刀,切割刀与调整框固定连接,切割刀呈矩形空心结构,切割刀外侧均匀设置有多个挤压板,挤压板与调整框下端固定连接,具体工作时,根据大块吸塑包装盒的个数,人工将连接杆插入卡接板内,并将限位杆穿过卡接板与连接杆连接,实现对限位杆进行限位的功能,人工启动气缸,气缸通过升降板带动卡接板下降,卡接板通过连接杆带动调整框下降,调整框带动推挤机构对吸塑包装盒进行推挤,从而对大块吸塑包装盒进行整齐处理,避免大块吸塑包装盒在分切时出现对吸塑包装盒进行切割的现象,避免了吸塑包装盒的浪费,调整框继续下降带动方框板对大块吸塑包装盒进行夹紧,调整框带动切割刀对大块吸塑包装盒进行分切,调整框带动挤压板对滑动机构进行挤压,滑动机构将大块吸塑包装盒边角料进行顶起,从而便于切割刀的切割,在大块吸塑包装盒分切结束后,气缸带动升降板进行复位。

10.作为本发明的一种优选技术方案,所述的滑动机构包括滑动框、框型板、顶升弹簧、顶起板、推挤板、复位弹簧和下压单元,所述的滑动框与滑动孔滑动配合,滑动框上端开设有顶升槽,顶升槽外侧设置有升降槽,顶升槽内部滑动连接有框型板,框型板下端与顶升槽之间均匀固定连接有多个顶升弹簧,框型板上端安装有顶起板,顶起板与顶升槽滑动配合,顶起板上端开设有进刀槽,框型板外侧均匀设置有多个推挤板,推挤板与滑动框滑动配合,推挤板外端与顶升槽侧壁之间固定连接有复位弹簧,所述的推挤板上方设置有下压单元,下压单元与升降槽侧壁固定连接,具体工作时,大块吸塑包装盒放置在滑动框上端,调整框带动方框板对大块吸塑包装盒进行下压,方框板与滑动框配合,实现对大块吸塑包装盒进行夹紧限位的功能,方框板继续带动切割刀对大块吸塑包装盒进行分切处理,同时方框板带动挤压板对大块吸塑包装盒进行挤压,大块吸塑包装盒对下压单元进行挤压,下压单元受力对推挤板进行挤压,推挤板受力对框型板进行推挤,框型板受力通过顶起板将大块吸塑包装盒边角向上推挤,顶起板与切割刀相互配合,便于对大块吸塑包装盒进行分切处理,顶起板上端的进刀槽与切割刀配合,确保切割刀完全对大块吸塑包装盒进行切割处理,避免分切后的吸塑包装盒出现连带的现象,从而提高了分切的效果。

11.作为本发明的一种优选技术方案,所述的顶升机构包括滑动管、滑块、锁紧螺杆和圆形框,所述的滑动框中部贯穿滑动连接有滑动管,滑动管下端安装有滑块,滑块与顶升板滑动配合,滑块内部靠近左侧螺纹连接有锁紧螺杆,锁紧螺杆下端与螺纹槽螺纹配合,滑动

管上端安装且连通有圆形框,圆形框上壁均匀开设有多个出气孔,具体工作时,根据大块吸塑包装盒的个数,人工调节滑动框之间的距离,滑动框通过滑动管带动滑块移动,手动转动锁紧螺杆,锁紧螺杆与顶升板上的螺纹孔配合,从而对滑动框进行限位,气泵通过连接软管将空注入滑动管内,空气通过滑动管进入圆形框内,并从圆形框上壁的出气孔排出,从而实现将大块吸塑包装盒吹起的功能,在大块吸塑包装盒分切结束后,人工启动电动推杆,电动推杆通过顶升板带动滑动管上升,滑动管通过圆形框将分切后的吸塑包装盒顶起,人工将顶起的吸塑包装盒取出,电动推杆通过顶升板带动滑动管复位。

12.作为本发明的一种优选技术方案,所述的推挤机构包括推挤杆、推板、推挤弹簧和辅助辊,所述的调整框侧壁贯穿滑动连接有推挤杆,推挤杆内端安装有推板,推板外端与调整框侧壁内端之间固定连接有推挤弹簧,推板下端转动连接有辅助辊,具体工作时,调整框带动推挤杆下降,推挤杆通过推板带动辅助辊对吸塑包装盒进行推挤,从而实现对大块吸塑包装盒进行整齐的功能,辅助辊与吸塑包装盒倾斜面接触,辅助辊受力通过推板对推挤杆进行推挤,推挤弹簧受力收缩,从而避免对调整框的下降造成影响。

13.作为本发明的一种优选技术方案,所述的下压单元包括方形板、辅助弹簧和下压框,所述的升降槽远离顶升机构的一侧均匀安装有多个方形板,多个方形板呈矩形分布,方形板上端安装有辅助弹簧,辅助弹簧上端安装有下压框,下压框与升降槽滑动配合,下压框下端一体成型有下压杆,下压杆下端设置有斜面,下压框上端均匀安装有多个半圆凸起,具体工作时,调整框带动挤压板对大块吸塑包装盒进行挤压,大块吸塑包装盒对下压框进行下压,下压框通过下压杆下端的斜面对推挤板进行推挤,辅助弹簧在下压框下降时起到缓冲的作用,辅助弹簧在下压框上升时起到复位的作用,半圆凸起与挤压板配合提高了对大块吸塑包装盒的夹紧效果。

14.作为本发明的一种优选技术方案,所述的框型板侧壁开设有顶升通孔,顶升通孔与推挤板滑动配合,具体工作时,下压框通过下压杆下端的斜面对推挤板进行推挤,推挤板穿过顶升通孔对框型板进行顶升,从而便于大块吸塑包装盒的分切。

15.作为本发明的一种优选技术方案,所述的推挤板内端一体成型有直角梯形凸起,推挤板内部开设有截面呈直角梯形的通孔,具体工作时,下压框通过下压杆下端的斜面对推挤板的通孔进行挤压,推挤板受力带动直角梯形凸起对框型板进行顶升,从而便于切割刀对大块吸塑包装盒的分切。

16.作为本发明的一种优选技术方案,所述的调整框呈矩形结构,调整框内壁靠近下侧均匀转动连接有多个转动辊,多个转动辊呈矩形分布,具体工作时,调整框上的转动辊起到对吸塑包装盒倾斜面进行推挤的作用,从而便于大块吸塑包装盒的整齐,避免大块吸塑包装盒出气切割位置错误的现象。

17.作为本发明的一种优选技术方案,所述的卡接板内部均匀开设有多个卡接孔,卡接孔与连接杆滑动配合,具体工作时,根据大块吸塑包装盒的个数,人工将连接杆插入卡接板上的卡接孔内,并将限位杆穿过卡接板与连接杆连接,实现对限位杆进行限位的功能。

18.此外,本发明还提供了一种吸塑包装盒制作加工的加工工艺,具体包括以下步骤:

19.s1:根据大块吸塑包装盒上的吸塑包装盒个数,人工调节连接杆的个数,并通过限位杆进行限位,之后,人工调节滑动机构之间的距离;

20.s2:通过人工的方式将多个未分切的大块吸塑包装盒进行堆叠,并将堆叠的吸塑

包装盒放置在承放板上;

21.s3:人工启动气泵,气泵通过连接软管将堆叠的大块吸塑包装盒进行吹起,之后,人工启动气缸,气缸通过升降板带动卡接板下降,卡接板通过连接杆带动限位杆下降,限位杆通过调整框带动推挤机构对堆叠的吸塑包装盒进行推挤,卡接板继续下降并带动方框板对吸塑包装盒进行挤压限位,同时,卡接板带动切割刀对吸塑包装盒边角进行切割,卡接板通过挤压板对滑动机构进行挤压,滑动机构对吸塑包装盒边角进行顶起;

22.s4:分切完成后,气缸通过升降板带动卡接板复位,从而带动调整框复位,人工启动电动推杆,电动推杆通过顶升板带动顶升机构将分切后的吸塑包装盒顶起,人工将分切后的吸塑包装盒取出,并将切除的边角料从承放板上取出。

23.(三)有益效果

24.1.本发明提供的吸塑包装盒制作加工机械所采用的承放装置和分切装置可以根据大块吸塑包装盒上的吸塑包装盒个数进行相应的调节,实现对不同尺寸的大块吸塑包装盒进行分切的功能,提高了机械使用的灵活性,并且,承放装置和分切装置采用多工位的工作方式,实现对多个吸塑包装盒同时进行分切处理,减少了人工将分切模具依次放置在吸塑包装盒上,从而增加了吸塑包装盒分切的效率;

25.2.本发明提供的吸塑包装盒制作加工机械所采用的分切装置可以在分切前对吸塑包装盒进行整齐处理,避免大块吸塑包装盒在分切时出现切割吸塑包装盒的现象,并且避免大块吸塑包装盒在分切时出现边角切割倾斜的现象,从而提高了大块吸塑包装盒分切的精度,提高了吸塑包装盒分切的成功率;

26.3.本发明提供的吸塑包装盒制作加工机械所采用的承放装置可以将大块吸塑包装盒的边角进行顶升,确保分切装置可以对大块吸塑包装盒进行完全分切处理,避免出现连带的现象,从而提高了吸塑包装盒的分切效果。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

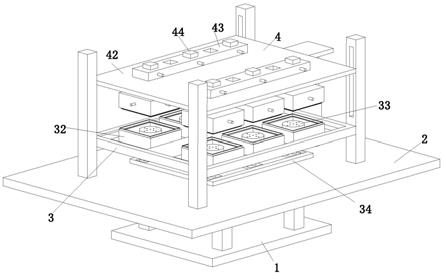

28.图1是本发明的立体结构示意图(从左往右看);

29.图2是本发明的立体结构示意图(从右往左看);

30.图3是本发明的主视图;

31.图4是本发明的左视图;

32.图5是本发明图4中a

‑

a的剖视图;

33.图6是本发明图5中n向的放大图;

34.图7是本发明图5中x向的放大图;

35.图8是本发明图5中d向的放大图。

具体实施方式

36.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

37.如图1至图8所示,一种吸塑包装盒制作加工机械,包括底板1、支撑台2、承放装置3和分切装置4,所述的底板1上端安装有支撑台2,支撑台2上端呈矩形阵列安装有多个支撑

杆,支撑杆之间固定连接有承放装置3,承放装置3上方设置有分切装置4,分切装置4与支撑台2固定连接。

38.所述的承放装置3包括承放板31、滑动机构32、顶升机构33、顶升板34、气泵35和电动推杆36,所述的承放板31与支撑杆固定连接,承放板31上端设置有矩形槽,矩形槽下壁前后对称开设有滑动孔,滑动孔侧壁均匀滑动连接有多个滑动机构32,滑动机构32内部贯穿滑动连接有顶升机构33,顶升机构33下端螺纹连接有顶升板34,顶升板34上端前后对称且均匀开设有多个螺纹孔,顶升板34上端中部安装有气泵35,气泵35通过连接软管与顶升机构33固定连接且连通,顶升板34下端固定连接有电动推杆36,电动推杆36与支撑台2贯穿配合,电动推杆36通过推杆座与支撑台2固定连接,具体工作时,根据大块吸塑包装盒的个数,人工调节滑动机构32之间的间距,并通过顶升机构33与顶升板34螺纹配合进行限位,通过人工的方式将多个未分切的大块吸塑包装盒进行堆叠,并将堆叠的吸塑包装盒放置在承放板31的矩形槽上,人工启动气泵35,气泵35通过连接软管将空气注入顶升机构33内,顶升机构33将空气从上端吹出,从而对大块吸塑包装盒进行吹起,使大块吸塑包装盒与承放板31上的矩形槽分离,从而便于对大块吸塑包装盒进行整齐处理,确保大块吸塑包装盒分切的准确性,人工启动分切装置4,分切装置4通过大块吸塑包装盒对滑动机构32进行挤压,滑动机构32对大块吸塑包装盒进行顶起,从而便于分切装置4对大块吸塑包装盒进行分切,提高了分切的效果,在大块吸塑包装盒分切结束后,人工启动电动推杆36,电动推杆36通过顶升板34带动顶升机构33对分切后的包装盒进行顶起,从而便于吸塑包装盒的取出,人工将分切剩余的边角料从矩形槽内取出。

39.所述的分切装置4包括气缸41、升降板42、卡接板43、连接杆44、限位杆45、调整框46、推挤机构47、方框板48、连接弹簧49、切割刀4a和挤压板4b,所述的支撑台2上端安装有气缸41,气缸41上端安装有升降板42,升降板42与支撑杆之间滑动配合,升降板42内部前后对称开设有矩形孔,矩形孔上端设置有卡接板43,卡接板43与升降板42上端固定连接,卡接板43内部贯穿滑动连接有多个连接杆44,所述的卡接板43内部均匀开设有多个卡接孔,卡接孔与连接杆44滑动配合,连接杆44内部贯穿滑动连接有限位杆45,限位杆45与卡接板43贯穿滑动配合,连接杆44下端安装有调整框46,所述的调整框46呈矩形结构,调整框46内壁靠近下侧均匀转动连接有多个转动辊,多个转动辊呈矩形分布,调整框46侧壁均匀滑动连接有多个推挤机构47且多个推挤机构47呈矩形分布,调整框46下端滑动连接有方框板48,方框板48上端与调整框46之间均匀连接有多个连接弹簧49,方框板48外侧设置有切割刀4a,切割刀4a与调整框46固定连接,切割刀4a呈矩形空心结构,切割刀4a外侧均匀设置有多个挤压板4b,挤压板4b与调整框46下端固定连接,具体工作时,根据大块吸塑包装盒的个数,人工将连接杆44插入卡接板43上的卡接孔内,并将限位杆45穿过卡接板43与连接杆44连接,实现对限位杆45进行限位的功能,人工启动气缸41,气缸41通过升降板42带动卡接板43下降,卡接板43通过连接杆44带动调整框46下降,调整框46上的转动辊起到对吸塑包装盒倾斜面进行推挤的作用,调整框46带动推挤机构47对吸塑包装盒进行推挤,从而对大块吸塑包装盒进行整齐处理,避免大块吸塑包装盒在分切时出现对吸塑包装盒进行切割的现象,避免了吸塑包装盒的浪费,调整框46继续下降带动方框板48对大块吸塑包装盒进行夹紧,调整框46带动切割刀4a对大块吸塑包装盒进行分切,调整框46带动挤压板4b对滑动机构32进行挤压,滑动机构32将大块吸塑包装盒边角料进行顶起,从而便于切割刀4a的切割,

在大块吸塑包装盒分切结束后,气缸41带动升降板42进行复位。

40.所述的推挤机构47包括推挤杆471、推板472、推挤弹簧473和辅助辊474,所述的调整框46侧壁贯穿滑动连接有推挤杆471,推挤杆471内端安装有推板472,推板472外端与调整框46侧壁内端之间固定连接有推挤弹簧473,推板472下端转动连接有辅助辊474,具体工作时,调整框46带动推挤杆471下降,推挤杆471通过推板472带动辅助辊474对吸塑包装盒进行推挤,从而实现对大块吸塑包装盒进行整齐的功能,辅助辊474与吸塑包装盒倾斜面接触,辅助辊474受力通过推板472对推挤杆471进行推挤,推挤弹簧473受力收缩,从而避免对调整框46的下降造成影响。

41.所述的滑动机构32包括滑动框321、框型板322、顶升弹簧323、顶起板324、推挤板325、复位弹簧326和下压单元327,所述的滑动框321与滑动孔滑动配合,滑动框321上端开设有顶升槽,顶升槽外侧设置有升降槽,顶升槽内部滑动连接有框型板322,框型板322下端与顶升槽之间均匀固定连接有多个顶升弹簧323,框型板322上端安装有顶起板324,顶起板324与顶升槽滑动配合,顶起板324上端开设有进刀槽,框型板322外侧均匀设置有多个推挤板325,所述的推挤板325内端一体成型有直角梯形凸起,推挤板325内部开设有截面呈直角梯形的通孔,推挤板325与滑动框321滑动配合,推挤板325外端与顶升槽侧壁之间固定连接有复位弹簧326,所述的推挤板325上方设置有下压单元327,下压单元327与升降槽侧壁固定连接,具体工作时,大块吸塑包装盒放置在滑动框321上端,调整框46带动方框板48对大块吸塑包装盒进行下压,方框板48与滑动框321配合,实现对大块吸塑包装盒进行夹紧限位的功能,方框板48继续带动切割刀4a对大块吸塑包装盒进行分切处理,同时方框板48带动挤压板4b对大块吸塑包装盒进行挤压,大块吸塑包装盒对下压单元327进行挤压,下压单元327受力对推挤板325的通孔进行挤压,推挤板325受力带动直角梯形凸起对框型板322进行推挤,框型板322受力通过顶起板324将大块吸塑包装盒边角向上推挤,顶起板324与切割刀4a相互配合,便于对大块吸塑包装盒进行分切处理,顶起板324上端的进刀槽与切割刀4a配合,确保切割刀4a完全对大块吸塑包装盒进行切割处理,避免分切后的吸塑包装盒出现连带的现象,从而提高了分切的效果。

42.所述的框型板322侧壁开设有顶升通孔,顶升通孔与推挤板325滑动配合,具体工作时,下压框3273通过下压杆下端的斜面对推挤板325进行推挤,推挤板325穿过顶升通孔对框型板322进行顶升,从而便于大块吸塑包装盒的分切。

43.所述的下压单元327包括方形板3271、辅助弹簧3272和下压框3273,所述的升降槽远离顶升机构33的一侧均匀安装有多个方形板3271,多个方形板3271呈矩形分布,方形板3271上端安装有辅助弹簧3272,辅助弹簧3272上端安装有下压框3273,下压框3273与升降槽滑动配合,下压框3273下端一体成型有下压杆,下压杆下端设置有斜面,下压框3273上端均匀安装有多个半圆凸起,具体工作时,调整框46带动挤压板4b对大块吸塑包装盒进行挤压,大块吸塑包装盒对下压框3273进行下压,下压框3273通过下压杆下端的斜面对推挤板325进行推挤,辅助弹簧3272在下压框3273下降时起到缓冲的作用,辅助弹簧3272在下压框3273上升时起到复位的作用,半圆凸起与挤压板4b配合提高了对大块吸塑包装盒的夹紧效果。

44.所述的顶升机构33包括滑动管331、滑块332、锁紧螺杆333和圆形框334,所述的滑动框321中部贯穿滑动连接有滑动管331,滑动管331下端安装有滑块332,滑块332与顶升板

34滑动配合,滑块332内部靠近左侧螺纹连接有锁紧螺杆333,锁紧螺杆333下端与螺纹槽螺纹配合,滑动管331上端安装且连通有圆形框334,圆形框334上壁均匀开设有多个出气孔,具体工作时,根据大块吸塑包装盒的个数,人工调节滑动框321之间的距离,滑动框321通过滑动管331带动滑块332移动,手动转动锁紧螺杆333,锁紧螺杆333与顶升板34上的螺纹孔配合,从而对滑动框321进行限位,气泵35通过连接软管将空注入滑动管331内,空气通过滑动管331进入圆形框334内,并从圆形框334上壁的出气孔排出,从而实现将大块吸塑包装盒吹起的功能,在大块吸塑包装盒分切结束后,人工启动电动推杆36,电动推杆36通过顶升板34带动滑动管331上升,滑动管331通过圆形框334将分切后的吸塑包装盒顶起,人工将顶起的吸塑包装盒取出,电动推杆36通过顶升板34带动滑动管331复位。

45.此外,本发明还提供了一种吸塑包装盒制作加工的加工工艺,具体包括以下步骤:

46.s1:根据大块吸塑包装盒上的吸塑包装盒个数,人工调节滑动框321之间的距离,滑动框321通过滑动管331带动滑块332移动,手动转动锁紧螺杆333,锁紧螺杆333与顶升板34上的螺纹孔配合,从而对滑动框321进行限位,之后,人工将连接杆44插入卡接板43上的卡接孔内,并将限位杆45穿过卡接板43与连接杆44连接,从而对限位杆45进行限位;

47.s2:通过人工的方式将多个未分切的大块吸塑包装盒进行堆叠,并将堆叠的吸塑包装盒放置在承放板31上的矩形槽内;

48.s3:人工启动气泵35,气泵35通过连接软管将空气注入滑动管331内,空气通过滑动管331进入圆形框334内,并从圆形框334上壁的出气孔排出,从而将大块吸塑包装盒进行吹起,之后,人工启动气缸41,气缸41通过升降板42带动卡接板43下降,卡接板43通过连接杆44带动调整框46下降,调整框46带动推挤杆471下降,推挤杆471通过推板472带动辅助辊474对吸塑包装盒进行推挤,调整框46继续下降带动方框板48对大块吸塑包装盒进行夹紧,同时,调整框46带动切割刀4a对大块吸塑包装盒进行分切,调整框46带动挤压板4b对块吸塑包装盒对下压框3273进行下压,下压框3273通过下压杆下端的斜面对推挤板325进行推挤,推挤板325受力对框型板322进行推挤,框型板322受力通过顶起板324将大块吸塑包装盒边角向上推挤,调整框46带动切割刀4a对大块吸塑包装盒边角进行切割;

49.s4:分切完成后,气缸41通过升降板42带动卡接板43复位,从而带动调整框46复位,人工启动电动推杆36,电动推杆36通过顶升板34带动滑动管331上升,滑动管331通过圆形框334将分切后的吸塑包装盒顶起,人工将顶起的吸塑包装盒取出,电动推杆36通过顶升板34带动滑动管331复位,人工将切除的边角料从承放板31上取出,切割完成。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1