一种阻燃涤纶丝及其制备方法与流程

1.本技术涉及涤纶丝的领域,更具体地说,它涉及一种阻燃涤纶丝及其制备方法。

背景技术:

2.涤纶丝是合成纤维中的一个重要品种,由于涤纶丝自身的性质无法满足人们对日常生活的需要,因此,常对涤纶丝进行改性处理,改性涤纶丝分为阻燃涤纶丝、抗静电涤纶丝、抗菌涤纶丝等等。

3.其中阻燃涤纶丝是在涤纶丝的制作过程中加入了阻燃剂,使得涤纶丝具备良好的阻燃效果,阻燃涤纶面料因具有耐久阻燃性,其应用在产业用纺织品、建筑内装饰、交通工具内装饰以及防护服等领域。

4.目前相关技术生产的阻燃涤纶丝主要由聚酯切片与三聚氰胺氰尿酸盐混合制得。三聚氰胺氰尿酸盐中富含氮元素,在遇高温时,会生成大量氮气,从而稀释涤纶丝表面的氧气浓度和涤纶释放出的可燃性气体的浓度,与此同时,产生的氮气在溢散时会带走一部分热量,从而降低涤纶丝表面的温度,产生一定的阻燃效果;其次,三聚氰胺氰尿酸盐遇高温时脱氮气的产物会在涤纶丝表面形成碳层,从而能够将氧气一定程度上阻隔在外,进一步产生阻燃效果。

5.针对上述中的相关技术,发明人认为单独以三聚氰胺氰尿酸盐为阻燃剂加入到涤纶丝中,在其遇到高温时,三聚氰胺氰尿酸盐产生的大量氮气会对三聚氰胺氰尿酸盐碳层的形成造成一定的影响,使得阻燃涤纶丝内部熔化形成的熔滴仍然会穿过碳层滴落在外,导致阻燃效果不够理想。

技术实现要素:

6.为了提高阻燃涤纶丝的阻燃效果,本技术提供一种阻燃涤纶丝及其制备方法。

7.第一方面,本技术提供一种阻燃涤纶丝,采用如下的技术方案:

8.一种阻燃涤纶丝,由包括以下重量份的原料制成:

9.聚酯切片100

‑

120份;

10.三聚氰胺氰尿酸盐复配物10

‑

15份;

11.油剂6

‑

8份;

12.分散剂4

‑

6份;

13.所述三聚氰胺氰尿酸盐复配物主要由7.5

‑

16份三聚氰胺、6.5

‑

17份氰尿酸、5

‑

8份磷酸三辛酯和40

‑

60份的水制备获得;

14.所述三聚氰胺氰尿酸盐复配物的制备方法为:

15.步骤一:将三聚氰胺和氰尿酸在水中混合,升温至100

‑

110℃,反应1

‑

1.5h,制得初步反应液;

16.步骤二:向初步反应液中加入磷酸三辛酯,混合0.5

‑

1h,制得三聚氰胺氰尿酸盐复配物;

17.其中磷酸三辛酯与三聚氰胺的重量比为1:(1.5

‑

2)。

18.通过采用上述技术方案,在步骤二中加入磷酸三辛酯,磷酸三辛酯分布在三聚氰胺与氰尿酸的分子间隙中,磷酸三辛酯上所带的长链烷基将三聚氰胺与氰尿酸分子内的氢元素与氧元素分隔开,从而降低了氢元素与氧元素之间形成氢键的可能性,进而一定程度上干扰并且抑制了三聚氰胺与氰尿酸分子之间形成氢键大平面网络结构的过程。

19.氢键的减少使得三聚氰胺氰尿酸盐复配物的分解温度降低,从而使得三聚氰胺氰尿酸盐复配物遇到高温时的分解速度加快,进而能够更快地释放出氮气并加速碳层的形成,提高阻燃效果。

20.三聚氰胺氰尿酸盐复配物中,氢键大平面网络结构的破坏使得三聚氰胺氰尿酸盐复配物的粒径细化,颗粒的体积减少,从而提高了三聚氰胺氰尿酸盐复配物与聚酯切片之间的相容性。

21.磷酸三辛酯本身含有磷元素,因此,在遇到高温时,磷酸三辛酯受热分解形成聚偏磷酸。聚偏磷酸是强脱水剂,聚偏磷酸促进涤纶脱水形成碳层,从而将涤纶受热产生的可燃性气体与外界的氧气隔离,进而提高阻燃效果。

22.上述磷酸三辛酯与三聚氰胺和氰尿酸在形成三聚氰胺氰尿酸盐的过程中产生了协同效应,从而能够有效提高三聚氰胺氰尿酸盐复配物的阻燃效果。

23.优选的,所述三聚氰胺氰尿酸盐复配物还包括重量份数为2

‑

10份的氢氧化锑。

24.通过采用上述技术方案,氢氧化锑为两性氢氧化物,氢氧化锑在相对较低的温度时,结合由三聚氰胺氰尿酸盐复配物分解释放的酸源,从而减缓涤纶的分解速度,进而减少涤纶产生可燃性气体的速度;氢氧化锑在相对较高的温度时,释放其吸收的酸源,高浓度的酸源可使得三聚氰胺氰尿酸盐复配物迅速脱水,加快三聚氰胺氰尿酸盐复配物形成碳层的速度,从而提高阻燃效果。

25.氢氧化锑在相对较高的温度时,自身分解产生水和三氧化二锑,水和三氧化二锑均吸收大量温度汽化,降低温度的同时稀释了空气中的氧气浓度,从而进一步提高阻燃效果。

26.上述氢氧化锑与三聚氰胺氰尿酸盐复配物产生了协同作用,提高三聚氰胺氰尿酸盐复配物的阻燃效果。

27.优选的,所述氢氧化锑通过以下步骤制备获得:常温下,在氯化锑的水溶液中加入氢氧化钠溶液,混合反应0.5

‑

1h后,经过滤、干燥,制得氢氧化锑固体。

28.通过采用上述技术方案,在20

‑

25℃时,向40

‑

60份1

‑

2mol/l的氯化锑的水溶液中,加入30

‑

40份5

‑

6mol/l的氢氧化钠溶液,混合反应0.5

‑

1h后,20

‑

30℃过滤,将湿品放入烘箱中40

‑

60℃烘烤3

‑

4h,制得氢氧化锑固体。

29.优选的,所述氢氧化锑与三聚氰胺的重量比为1:(1

‑

3)。

30.通过采用上述技术方案,当氢氧化锑与三聚氰胺的重量比在1:(1

‑

3)的范围时,三聚氰胺氰尿酸盐复配物的阻燃效果更好。

31.优选的,所述三聚氰胺氰尿酸盐复配物还包括重量份数为1

‑

3份的硅烷偶联剂kh

‑

560。

32.通过采用上述技术方案,硅烷偶联剂kh

‑

560提高了氢氧化锑与三聚氰胺氰尿酸盐复配物的相容性,从而提高了三聚氰胺氰尿酸盐复配物的阻燃效果。

33.优选的,所述步骤二中,所述氢氧化锑先与硅烷偶联剂kh

‑

560混合均匀,制得氢氧化锑与硅烷偶联剂kh

‑

560的混合溶液,再将所述混合溶液与磷酸三辛酯同时加入初步反应液中,混合0.5

‑

1h,制得三聚氰胺氰尿酸盐复配物。

34.通过采用上述技术方案,在三聚氰胺与氰尿酸反应1

‑

1.5h后再将混合溶液加入初步反应液,降低了因混合溶液导致的三聚氰胺与氰尿酸之间反应不彻底的情况发生。最大程度地减少混合溶液对三聚氰胺与氰尿酸之间的反应的影响。

35.优选的,所述分散剂采用三聚磷酸钠、六偏磷酸钠、焦磷酸钠中的一种。

36.通过采用上述技术方案,以三聚磷酸钠为例,三聚磷酸钠与三聚氰胺氰尿酸盐复配物中的氮元素络合,从而进一步减少三聚氰胺氰尿酸盐复配物中分子间氢键的形成,进而进一步提高了三聚氰胺氰尿酸盐复配物的阻燃效果。

37.优选的,所述油剂采用季戊四醇硬脂酸酯。

38.通过采用上述技术方案,季戊四醇硬脂酸酯分子中具有稳定的对称长链烷烃结构,其分子中的对称长链烷烃伸入到聚酯切片分子间的间隙中,使得聚酯切片分子间的间隙减少,从而提高聚酯切片的稳定性,提高了聚酯切片的耐热性能。

39.第二方面,本技术提供一种阻燃涤纶丝的制备方法,采用如下的技术方案:

40.一种阻燃涤纶丝的制备方法,包括以下制备步骤:

41.s1:将聚酯切片、三聚氰胺氰尿酸盐复配物和分散剂混合,升温搅拌,1

‑

1.5h后,制得混合熔体;

42.s2:将步骤s1制得的混合熔体挤出,挤出后经过冷却、上油和卷绕,制得阻燃涤纶丝。

43.通过采用上述技术方案,制得的阻燃涤纶丝具有高效的阻燃效果,在遇高温时,阻燃涤纶丝表层的三聚氰胺氰尿酸盐复配物快速脱水形成碳层包覆在涤纶表面,从而隔绝外界高温和氧气,同时,三聚氰胺氰尿酸盐复配物中的氢氧化锑在高温条件下分解,释放出水和三氧化二锑,水和三氧化二锑汽化吸收大量的热量,从而快速降低阻燃涤纶丝表层的温度。

44.优选的,所述步骤s1中,温度为270

‑

285℃。

45.通过采用上述技术方案,三聚氰胺氰尿酸盐复配物的分解温度相比三聚氰胺氰尿酸盐有所降低,温度高于285℃造成三聚氰胺氰尿酸盐复配物分解。

46.综上所述,本技术具有以下有益效果:

47.1、磷酸三辛酯在三聚氰胺与氰尿酸形成的过程中可抑制三聚氰胺与氰尿酸之间分子间氢键的形成,从而一定程度上降低三聚氰胺氰尿酸盐复配物的分解温度,使得三聚氰胺氰尿酸盐复配物在遇高温时能快速产生大量氮气并加速三聚氰胺氰尿酸盐复配物的碳层形成的速度,磷酸三辛酯在三聚氰胺与氰尿酸形成三聚氰胺氰尿酸盐的过程中具有协同作用,可提高三聚氰胺氰尿酸盐复配物的阻燃效果。

48.2、氢氧化锑在相对较低的温度时可吸收由三聚氰胺氰尿酸盐复配物产生的酸源,减少涤纶的分解,氢氧化锑在相对较高的温度时可释放由三聚氰胺氰尿酸盐复配物产生的酸源,加速三聚氰胺氰尿酸盐复配物形成碳层的速度,氢氧化锑与三聚氰胺氰尿酸盐复配物之间具有协同效果,提高了三聚氰胺氰尿酸盐复配物的阻燃效果。

49.3、硅烷偶联剂kh

‑

560提高了氢氧化锑与三聚氰胺氰尿酸盐复配物的相容性,使得

更多的氢氧化锑能够与三聚氰胺氰尿酸盐复配物结合,提高阻燃效果。

具体实施方式

50.以下结合实施例对本技术作进一步详细说明。

51.聚酯切片购自余姚市弘泰塑化有限公司,三聚氰胺氰尿酸盐购自广州市寅源新材料股份有限公司,三聚氰胺、氰尿酸、磷酸三辛酯、季戊四醇硬脂酸酯、三聚磷酸钠、硅烷偶联剂kh

‑

560、以及其他原料均为市售。

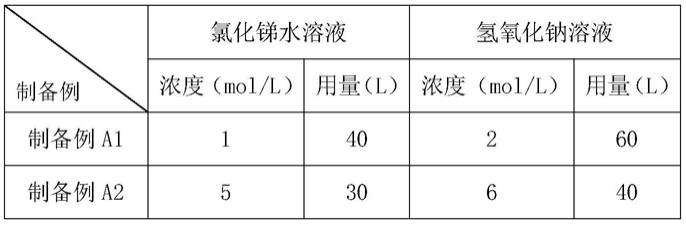

52.制备例a1:氢氧化锑,具体采用的组分及其对应的用量如表1所示,且通过如下步骤制备获得:

53.23℃下在40l 1mol/l的氯化锑水溶液中加入60l 2mol/l的氢氧化钠溶液,保持173r/min的转速搅拌,1h后过滤,55℃烘干3h,制得氢氧化锑固体。

54.制备例a2:氢氧化锑,与制备例a1的不同在于:氯化锑水溶液和氢氧化钠溶液的用量和浓度不同,具体如表1所示。

55.表1:氢氧化锑的制备所采用的组分及其用量

[0056][0057]

制备例b1:三聚氰胺氰尿酸盐复配物,具体采用的组分及其对应的用量如表2所示,且通过如下步骤制备获得:

[0058]

步骤一:将三聚氰胺与氰尿酸在水中混合,升温至103℃,保持200r/min的转速搅拌,反应1.3h,制得初步反应液;

[0059]

步骤二:向初步反应液中加入磷酸三辛酯,混合搅拌1h后过滤,70℃烘干8h,制得三聚氰胺氰尿酸盐复配物。

[0060]

制备例b2:三聚氰胺氰尿酸盐复配物,与制备例b1的区别在于:三聚氰胺、氰尿酸和磷酸三辛酯的用量不同,具体如表2所示。

[0061]

制备例b3:三聚氰胺氰尿酸盐复配物,与制备例b1的区别在于:在加入磷酸三辛酯的同时加入了采用制备例a1的氢氧化锑,具体如表2所示。

[0062]

制备例b4:三聚氰胺氰尿酸盐复配物,与制备例b3的区别在于:氢氧化锑采用制备例a2。

[0063]

制备例b5

‑

b8:三聚氰胺氰尿酸盐复配物,与制备例b3的区别在于:氢氧化锑的用量不同,具体如表2所示。

[0064]

制备例b9:三聚氰胺氰尿酸盐复配物,与制备例b7的区别在于:在加入氢氧化锑的同时加入了硅烷偶联剂kh

‑

560,具体如表2所示。

[0065]

制备例b10:三聚氰胺氰尿酸盐复配物,与制备例b9的区别在于:硅烷偶联剂kh

‑

560的用量不同,具体如表2所示。

[0066]

制备例b11:三聚氰胺氰尿酸盐复配物,与制备例b9的区别在于:硅烷偶联剂kh

‑

560与氢氧化锑先混合均匀后再与磷酸三辛酯同时加入。

[0067]

表2:三聚氰胺氰尿酸盐复配物的制备所采用的组分及其用量

[0068][0069][0070]

实施例

[0071]

实施例1:一种阻燃涤纶丝,具体采用的组分及其对应的用量如表3所示,且通过如下步骤制备获得:

[0072]

s1:将聚酯切片、由制备例b1制得的三聚氰胺氰尿酸盐复配物和分散剂混合,升温至275℃,保持213r/min的转速搅拌,1.5h后,制得混合熔体;

[0073]

s2:将混合熔体转入螺杆挤出机挤出,挤出后经侧吹风冷却1h、冷却后集束,经喷油嘴将油剂喷至丝线表面,静置1h,待丝线将油剂吸收后卷绕,制得阻燃涤纶丝成品。

[0074]

实施例2:一种阻燃涤纶丝,与实施例1的区别在于:聚酯切片、三聚氰胺氰尿酸盐复配物和分散剂的用量不同,三聚氰胺氰尿酸盐复配物采用制备例b2,具体如表3所示。

[0075]

实施例3

‑

11:一种阻燃涤纶丝,与实施例1的区别在于:三聚氰胺氰尿酸盐复配物依次采用制备例b3

‑

b11。

[0076]

实施例12

‑

14:一种阻燃涤纶丝,与实施例11的区别在于:分散剂的组分不同,具体如表3所示。

[0077]

实施例15:一种阻燃涤纶丝,与实施例12的区别在于:油剂的组分不同,具体如表3所示。

[0078]

表3:阻燃涤纶丝中各组分及其用量

[0079][0080]

对比例

[0081]

对比例1:一种阻燃涤纶丝,与实施例1的不同之处在于:步骤一中,采用的是三聚氰胺氰尿酸盐。

[0082]

对比例2:一种阻燃涤纶丝,与实施例1的不同之处在于:步骤s1中,采用的三聚氰胺氰尿酸盐复配物在制备例b1的制备过程中,在三聚氰胺与氰尿酸反应1h后加入磷酸三辛酯。

[0083]

对比例3:一种阻燃涤纶丝,与对比例2的不同之处在于:在三聚氰胺与氰尿酸反应2h后加入磷酸三辛酯。

[0084]

对比例4

‑

5:一种阻燃涤纶丝,与实施例1的不同之处在于:步骤s1中,采用的三聚氰胺氰尿酸盐复配物在制备例b1的制备过程中,三聚氰胺与氰尿酸的用量不同,具体如表4所示。

[0085]

对比例6:一种阻燃涤纶丝,与实施例1的不同之处在于:步骤s1中,混合温度为300℃。

[0086]

表4:阻燃涤纶中各组分及其用量

[0087][0088]

性能检测试验

[0089]

试验1:阻燃性能测试

[0090]

试验对象:由实施例1

‑

15和对比例1

‑

5织造获得厚度为1mm的成品阻燃涤纶布,将成品涤纶布裁剪成尺寸为10x10mm。

[0091]

试验仪器:250ml玻璃酒精灯,试样夹。

[0092]

试验步骤:采用ul94v

‑

0垂直燃烧试验,在实验台上放置一团棉花,将试样用试样夹夹起并垂直放置在棉花上方,将酒精灯移至试样的下端,用酒精灯的外焰点燃,重复2次,每次施加10秒,第一次点燃试样后移走,等自熄后再施加第二次火焰。在点燃过程中,观察试样是否有熔滴生成,如果有,熔滴是否能够点燃棉花,并且记录试样的有焰燃烧时间和无焰燃烧时间,结果如表5所示。

[0093]

表5:试样的测试结果

[0094][0095]

由表5可知,由实施例1

‑

15所制得的阻燃涤纶丝的阻燃等级均为ul94v

‑

0,由对比例1

‑

5所制得的阻燃涤纶丝的阻燃等级均为ul94v

‑

1,对比例6所制得的阻燃涤纶丝的阻燃等级为ul94v

‑

2。

[0096]

实施例3

‑

5与实施例6

‑

8的试验结果略有差别,是由于实施例6

‑

8中,三聚氰胺氰尿酸盐复配物中氢氧化锑与三聚氰胺的配比范围在1:(1

‑

3),使得氢氧化锑与三聚氰胺氰尿

酸盐复配物之间的协同效果更好,从而使得实施例6

‑

8的试验结果优于实施例3

‑

5。

[0097]

实施例9

‑

10略优于实施例6

‑

8,这是由于加入了硅烷偶联剂kh

‑

560的缘故,硅烷偶联剂kh

‑

560能够提高氢氧化锑与三聚氰胺氰尿酸盐复配物的相容性,从而提高阻燃效果。但实施例11的结果优于实施例9

‑

10的试验结果,这是由于实施例11在将氢氧化锑加入三聚氰胺氰尿酸盐复配物之前,先与硅烷偶联剂kh

‑

560进行了混合,使得硅烷偶联剂kh

‑

560能够与更多的氢氧化锑结合,因此实施例11的结果优于实施例9

‑

10的试验结果。

[0098]

实施例12

‑

14的结果优于实施例11的结果,这是由于分散剂采用了三聚磷酸钠或者六偏磷酸钠或者焦磷酸钠其中的一种的原因。聚磷酸钠或者六偏磷酸钠或者焦磷酸钠分子内均含有磷元素,磷元素在受热时形成聚偏磷酸,聚偏磷酸能够加速涤纶表面形成碳层,从而提高阻燃效果,因而实施例12

‑

14的结果优于实施例11的结果。实施例12

‑

14中,实施例12的效果最好,这是由于三聚磷酸钠中的磷元素能够与三聚氰胺氰尿酸盐复配物中的氮元素络合,从而进一步抑制了三聚氰胺氰尿酸盐复配物中氢键的形成,从而使得三聚氰胺氰尿酸盐复配物在受热时能够更快地释放出氮气并形成碳层,因此实施例12

‑

14中,实施例12的效果最好。

[0099]

实施例15的试验结果由于实施例12的试验结果,这是由于实施例15中油剂采用了季戊四醇硬脂酸酯的原因,季戊四醇硬脂酸酯在与聚酯切片混合时,其分子中稳定的对称长链烷烃结构能够伸入到聚酯切片的分子间隙中,从而提高成品涤纶丝的热稳定性,从而使得涤纶丝在受热时分解速度降低,提高了阻燃效果。

[0100]

对比例1中仅采用三聚氰胺氰尿酸盐作为阻燃剂,其阻燃效果单一,相比较实施例1

‑

15而言,其阻燃效果不够理想。

[0101]

对比例2中在三聚氰胺与氰尿酸的反应液中,相隔了1h就加入磷酸三辛酯,此时反应液中三聚氰胺与氰尿酸的反应程度还不够,磷酸三辛酯分子中长链烷烃结构在一定程度上影响了三聚氰胺与氰尿酸的反应,导致反应程度不够。对比例3中三聚氰胺与氰尿酸的反应液中,相隔了2h才加入磷酸三辛酯,此时反应液中三聚氰胺与氰尿酸之间的反应已经基本完成,其分子内大平面氢键结构已经基本形成,此时加入磷酸三辛酯的作用已经被大大削弱。因此,对比例2

‑

3的试验结果相比实施例1

‑

2而言,试验结果不够理想。

[0102]

对比例4

‑

5中由于三聚氰胺与磷酸三辛酯的配比范围超出了1:(1.5

‑

2),三聚氰胺的用量过多或者过少都会影响磷酸三辛酯对三聚氰胺与氰尿酸在合成过程中的协同作用,从而使得阻燃效果降低。

[0103]

对比例6中,在制备阻燃涤纶丝的过程中,混合温度超过了三聚氰胺氰尿酸盐复配物的分解温度290℃,三聚氰胺氰尿酸盐复配物由于分子间氢键数量的减少,导致其分解温度要低于三聚氰胺氰尿酸盐。温度超过290℃后,三聚氰胺氰尿酸盐复配物在混合过程中就已经被分解完,因此其阻燃效果最差。

[0104]

试验2:极限氧指数测试

[0105]

试验仪器:asr

‑

4328c数显氧指数测定仪。

[0106]

试验对象:由实施例1

‑

15和对比例1

‑

5织造获得厚度为0.5mm的成品阻燃涤纶布,将成品阻燃涤纶布裁剪成尺寸为10cmx1.5cm。

[0107]

试验步骤:将试样依次用试样夹夹住并垂直悬挂于燃烧筒内,向燃烧筒内通氮气和氧气的混合气流,逐渐增加燃烧筒内的氧气浓度,并记录刚好能使试样燃烧时的氧气浓

度,此时燃烧筒内的氧气百分含量即为极限氧指数。

[0108]

表6:试样的极限氧指数

[0109][0110][0111]

由表6可更加直观的看出各实施例及其对比例的阻燃效果,实施例1

‑

15中,阻燃效果最好的是由实施例15制得的阻燃涤纶布,其极限氧指数可达到60%。对比例1

‑

6中,阻燃效果最差的是由对比例6制得的阻燃涤纶布,其极限氧指数只能达到30%。

[0112]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1