一种机油滤纸制作工艺的制作方法

1.本发明涉及造纸技术领域,具体涉及一种机油滤纸制作工艺。

背景技术:

2.机油滤纸是机油滤清器的关键材料,用于去除机油中的细小微粒。

3.传统的机油滤纸大多采用纯植物纤维作为原料,如中国专利cn103276630a就公开了一种机空滤纸,该滤纸采用针叶木浆、阔叶木浆和丝光化木浆作为原材料,虽然能够改善滤纸的过滤性能,但不具有耐酸及耐高温的特性,在机油因温度上升氧化成酸性时,容易使该滤纸发脆碳化,在机油晃动时,容易使机油滤纸破裂脱落,造成机油滤清器的堵塞。

4.市场上也有采用添加人造纤维以改善机油滤纸耐高温性能的方案,如中国专利cn104831586a就公开了一种重载荷用固化机油滤纸,采用在原材料中添加聚乳酸纤维以增强滤纸的耐高温性能,但该滤纸仍然存在不耐酸的缺陷,并且,该滤纸采用甲醇作为浸渍剂,需要设置回收装置避免甲醇溢出,否则难以满足环保要求,即使设置了回收装置,也具有较大的安全隐患,浸渍涂布不能和原纸生产设置一条生产线上,增加了额外的转运,设备投资大,生产效率低。

技术实现要素:

5.本发明的目的是为了克服现有技术的缺点,提供一种生产成本低、生产效率高、安全性好、能够满足环保要求的机油滤纸制作工艺。

6.为达到上述目的,本发明提供的技术方案是,机油滤纸制作工艺,包括如下步骤:投料—碎浆—疏解—抄造—成型—初次干燥—浸渍涂布—二次干燥—划线—软化—轧波—卷取—分切—包装;所述投料步骤中各原料组分的重量占比为:hpz丝光化木浆30

‑

40%、hfp

‑

11闪急干燥浆30

‑

40%、涤纶纤维30%;所述浸渍涂布步骤采用的浸渍液中各组分的重量占比为:丙苯乳液树脂40%、水乳性环氧树脂20

‑

40%、水溶性酚醛树脂20

‑

40%。

7.优选地,在制作所述浸渍液前,所述苯丙乳液树脂中添加有交链剂和偶联剂。

8.进一步优选地,所述交链剂包括三羟甲基丙烷三丙烯,所述交链剂在所述苯丙乳液树脂中的重量占比为0.5

‑

1%,和/或,所述偶联剂包括硅烷偶联剂,所述偶联剂在所述苯丙乳液树脂中的重量占比为0.5

‑

1%。

9.优选地,所述涤纶纤维中各组分的重量占比为:1.5d*5mm占50

‑

100%、0.5d*3mm占0

‑

33.3%、0.35d*3mm占0

‑

16.7%。

10.优选地,所述疏解步骤和所述抄造步骤之间还设置有通过双盘磨浆机整饰纤维的步骤。

11.优选地,所述抄造步骤的上网浓度小于千分之一。

12.优选地,所述疏解步骤采用的疏解系统包括:疏解机、用于向所述疏解机提供纸浆

的进浆管、用于向所述进浆管补充清水的补水管,所述补水管上设置有单向止回阀,在所述进浆管内的纸浆压力低于所述补水管内的水压时,所述补水管内的清水通过所述单向止回阀流入所述进浆管,在所述进浆管内的纸浆压力高于所述补水管内的水压时,所述进浆管内的纸浆无法通过所述单向止回阀反向流入所述补水管。

13.进一步优选地,所述疏解机的进浆口处压力为0.30

‑

0.35mpa,所述疏解机进浆口处的浓度为2

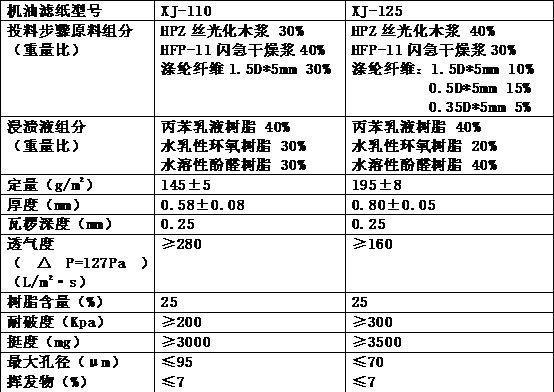

‑

3%,所述疏解机通过的绝干浆量为1000

‑

1500kg/h。

14.进一步优选地,所述疏解机包括第一疏解机和第二疏解机,所述第一疏解机的进浆口与所述进浆管相连接,所述第二疏解机的进浆口通过连接管与所述第一疏解机的出浆口相连接,所述连接管上也连接有所述补水管。

15.进一步优选地,所述疏解机为多孔盘式高频疏解机串联而成,所述多孔盘式高频疏解机包括疏解泵、电机、基座,所述疏解泵内设有疏解盘,所述疏解盘为圆形平板,所述疏解盘上开设有多个通孔,所述疏解盘包括位于两侧的定子盘和位于中间的转子盘,所述定子盘与所述转子盘之间具有1.0

‑

1.3mm的间隙,所述电机用于带动所述转子盘转动,所述基座用于支撑所述疏解泵和所述电机,在所述转子盘转动时,所述转子盘与所述定子盘上的所述通孔频繁交错,使得从所述疏解泵的进浆口泵入的浆料迂回流动,并最终从所述疏解泵的出浆口流出。

16.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明提供的机油滤纸制作工艺,包括如下步骤:投料—碎浆—疏解—抄造—成型—初次干燥—浸渍涂布—二次干燥—划线—软化—轧波—卷取—分切—包装,通过使投料步骤中各原料组分的重量占比为:hpz丝光化木浆30

‑

40%、hfp

‑

11闪急干燥浆30

‑

40%、涤纶纤维30%,使得制成的机油滤纸各项性能均能满足要求,且具有较高的耐酸性、耐高温性、耐破性和高强度,通过使浸渍涂布步骤采用的浸渍液中各组分的重量占比为:丙苯乳液树脂40%、水乳性环氧树脂20

‑

40%、水溶性酚醛树脂20

‑

40%,摒弃了醇类溶剂的添加,生产安全性好,voc检测接近零,能够满足越来越苛刻的环保要求,无需增加回收装置,原纸生产能够和浸渍涂布等工序放置在一条生产线上完成,无需中转,降低了生产成本的同时提高了生产效率。

附图说明

17.图1是本发明的工艺流程图。

18.图2是本发明中疏解系统的布局示意图。

19.图3是图2中疏解机的主视放大示意图。

20.图4是图3中转子盘的左视示意图。

21.图5是图4中定子盘的左视示意图。

22.其中:10.疏解机;11.第一疏解机;12.第二疏解机;20.进浆管;30.补水管;31.单向止回阀;32.闸阀;40.连接管;50.疏解泵;51.定子盘;52.转子盘;53.通孔;60.电机;70.基座。

具体实施方式

23.下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征更

易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

24.本发明提供的机油滤纸制作工艺,包括如下步骤:投料—碎浆—疏解—抄造—成型—初次干燥—浸渍涂布—二次干燥—划线—软化—轧波—卷取—分切—包装。

25.其中,投料步骤中的原料包括hpz丝光化木浆、hfp

‑

11闪急干燥浆和涤纶纤维,hpz丝光化木浆是采用美国南方松木浆经过烧碱丝光化处理制作而成,透气度高但强度差;hfp

‑

11闪急干燥浆是美国南方松木浆在干燥过程中采用高速快速干燥技术,使纤维弯曲定型,透气度为hpz丝光浆一半,但强度好,纤维平均直径为30μm,纤维平均长度为3.3mm;涤纶纤维直径小、耐酸、耐高温、强度大。

26.这样设置的好处在于,既能够充分利用hpz丝光化木浆透气度高的特性,又能够利用hfp

‑

11闪急干燥浆的弯曲定型效果实现纤维之间相互交错及勾连形成具有一定强度的纤维团,同时,直径小的涤纶纤维穿在其中,还能够使制成的纤维团具有较好的耐酸、耐高温性能,并具有更高的强度,使得最终制成的机油滤纸具有透气度好、挺度高、耐破度高、耐高温、耐酸的特性。

27.投料步骤中各原料组分的重量占比为:hpz丝光化木浆30

‑

40%、hfp

‑

11闪急干燥浆30

‑

40%、涤纶纤维20

‑

40%。

28.这样设置的好处在于,能够最大程度地平衡纤维团的透气度、强度、耐高温、耐酸等特性,使得最终制成的机油滤纸的各项性能指标(如孔径、过滤精度、强度、容尘量、耐酸性、耐高温等)均能满足要求。

29.浸渍涂布步骤采用的浸渍液中包括丙苯乳液树脂、水乳性环氧树脂、水溶性酚醛树脂,丙苯乳液树脂还有与纤维素、涤纶纤维、环氧树脂、酚醛树脂交链的基团,是一种热塑性树脂,添加丙苯乳液树脂的作用在于增加机油滤纸的韧性,水乳性环氧树脂、水溶性酚醛树脂属于热固化树脂,添加水乳性环氧树脂、水溶性酚醛树脂的作用在于提高滤纸的挺度、耐温性、耐油性及耐老化性能,并且,只有在这两者混合使用的情况下,环氧树脂才能在高温下顺畅的固化。

30.浸渍液中各组分的重量占比为:丙苯乳液树脂20

‑

40%、水乳性环氧树脂20

‑

40%、水溶性酚醛树脂20

‑

40%。

31.这样设置的好处在于,既能够实现水乳性环氧树脂在高温下的高效固化,又能够使制成的机油滤纸保留较好的韧性、挺度、耐温性、耐油性及耐老化性等指标,还能够与投料步骤中各原料组分不同的重量占比相配合,制成不同定量、不同透气度、不同过滤精度的一系列机油滤纸产品。

32.上述苯丙乳液树脂在制作浸渍液前,还添加有交链剂和偶联剂,交链剂为三羟甲基丙烷三丙烯,交链剂在苯丙乳液树脂中的重量占比为0.5

‑

1%,偶联剂为硅烷偶联剂,偶联剂在苯丙乳液树脂中的重量占比为0.5

‑

1%。

33.这样设置的好处在于,既能够使浸渍液中的线性平面基团相互交链呈立体结构,增加强度,又能够使浸渍剂具有一定的抗水性能,通过添加量的控制,能够最大程度地降低对浸渍液原本特性的影响。

34.疏解步骤采用如图2所示的疏解系统进行,该疏解系统包括:疏解机10、用于向疏解机10提供纸浆的进浆管20、用于向进浆管20补充清水的补水管30,补水管30上设置有单

向止回阀31,在进浆管20内的纸浆压力低于补水管30内的水压时,补水管30内的清水通过单向止回阀31流入进浆管20,提升进浆管20内的压力,能够使疏解机10进浆口处压力保持在0.30

‑

0.35mpa,再通过将疏解机10进浆口的浓度保持在2

‑

3%,使疏解机10通过的绝干浆量保持在1000

‑

1500kg/h,能够最大程度地提升疏解机10的疏解效率,在停机时,进浆管20内的纸浆压力逐渐降低,这样的设置还能避免纸浆沉积在疏解机10内造成的堵塞现象,在进浆管20内的纸浆压力高于或等于补水管30内的水压时,进浆管20内的纸浆无法通过单向止回阀31反向流入补水管30,也即,当进浆管20内的纸浆压力高于或等于补水管30内的水压时,补水管30与进浆管20实际上处于相互隔离的断开状态,从而实现了补水管30与进浆管20之间通断的自动控制。

35.为了进一步提升疏解效果,疏解机10由两台多孔盘式高频疏解机,分别为第一疏解机11和第二疏解机12,第一疏解机11的进浆口与进浆管20相连接,第二疏解机12的进浆口通过连接管40与第一疏解机11的出浆口相连接,为便于控制,连接管40上也连接有补水管30。

36.第一疏解机11和第二疏解机12的结构基本相同,下面以第一疏解机11为例进行说明,第一疏解机11包括疏解泵50、电机60、基座70,疏解泵50内设有疏解盘,疏解盘为圆形平板,疏解盘上开设有多个通孔53,疏解盘包括位于两侧的定子盘51和位于中间的转子盘52,定子盘51与转子盘52之间的间隙非常重要,该间隙过大,则疏解效率低,该间隙过小,转子盘52与定子盘51又容易磨损,并且,由于第一疏解机11和第二疏解机12串联,为了使第二疏解机12也起到较好的疏解作用,第一疏解机11中定子盘与转子盘之间的间隙必然要大于第二疏解机12中定子盘与转子盘之间的间隙,优选地,第一疏解机11中定子盘与转子盘之间的间隙为1.2

‑

1.3mm,第二疏解机12中定子盘与转子盘之间的间隙为1.0

‑

1.15mm,电机60用于带动转子盘52转动,基座70用于支撑疏解泵50和电机60,在转子盘52转动时,转子盘52与定子盘51上的通孔53频繁交错,使得从疏解泵51进浆口泵入的浆料迂回流动,并最终从疏解泵51出浆口流出,实现疏解功能。

37.疏解步骤和抄造步骤之间还设置有通过双盘磨浆机整饰纤维的步骤,整饰纤维时,双盘磨浆机不压刀。

38.抄造步骤采用斜网成型技术,其上网浓度小于千分之一,这样设置的好处在于,既能够使制成的纸页均匀度好,又能够使纸页中的孔径分布均匀。

39.下面以两种制成的机油滤纸的性能对本发明的优点和特征进一步说明。

40.本发明提供的机油滤纸制作工艺,具有如下优点:1.制成的机油滤纸各项性能均能满足要求,具有较高的耐酸性、耐高温性、耐破性和高强度。

41.2.采用独有的疏解系统进行疏解,能够最大限度地减少对纸浆中纤维的切短,又能够很好地将纸浆中的纤维分散成单根。

42.3.采用独有的浸渍液进行浸渍涂布,摒弃了醇类溶剂的添加,生产安全性好,voc检测接近零,能够满足越来越苛刻的环保要求,而且,无需增加回收装置,原纸生产能够和浸渍涂布等工序放置在一条生产线上完成,无需中转,降低了生产成本的同时提高了生产效率。

43.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1