一种制浆催化剂、制备方法及其应用与流程

一种制浆催化剂、制备方法及其应用

【技术领域】

1.本发明属于造纸制浆技术领域,具体涉及一种制浆催化剂、制备方法及其应用。

背景技术:

2.造纸业是我国国民经济的重要基础产业之一,其属于基础原材料工业,纸张是工农业。科技、文化、生活和军事等不可缺少的基础材料;同时造纸业也是资源、能源消耗强度高、污染物产量大、环境影响严重的加工制造行业,造纸过程中除了会产生大量的污水外,还有大量的固体废弃物产生,随着产业规模的逐渐扩大,这些固废物所带来的的环境影响也日益突出;在用纸需求仍在持续提高的情况下,造纸行业要实现碳达峰和碳中和的目标,现有技术装备或工艺必须有重大突破。

技术实现要素:

3.针对上述问题,本发明提供一种制浆催化剂、制备方法及其应用,可以实现在常温、常压下催化制浆,减少了设备投入,节约了生产成本,减少了环境污染。

4.为了解决上述技术问题,本发明采用如下技术方案:一种制浆催化剂,包括酵母菌0.6~2.5质量份、复合膨松剂1.0~85质量份、辅助剂0.4~23质量份。

5.优选地,所述制浆催化剂包括:酵母菌1.0~2.5质量份、复合膨松剂35~85质量份、辅助剂5~13.5质量份;进一步优选为,酵母菌1.5~2.5质量份、复合膨松剂76~85质量份、辅助剂10~12.5质量份。

6.本技术中酵母菌的主要功能是降解细胞壁、木聚糖、淀粉和细胞间质中的果胶;且由于在发酵时酵母菌中的淀粉酶先催化植物中的淀粉为糖分,然后使糖生成二氧化碳,二氧化碳在制浆过程中受热膨胀,使植物纤维素、半纤素、木质素、果胶、单宁等物质产生很多致密的小孔,有利于各辅助剂迅速进入到植物的细胞壁中,加快了植物原材料向纤维素转化的效率,为制得高质量浆打下坚实的基础。

7.优选地,所述复合膨松剂包括碱性膨松剂和酸性膨松剂,所述碱性膨松剂和酸性膨松剂的质量比为3:2;本技术所述复合膨松剂的主要功能是破坏植物细胞壁,使细胞内容物充分释放出来;复合膨松剂在制浆过程中,受热分解,产生大量的气体(二氧化碳),使植物中的纤维素、半纤维素、木质素体积充分膨胀,形成致密的多孔状态,从而使纤维素膨松,使辅助剂中各物质快速进入到植物的细胞壁中,大大提高了制浆效率。

8.优选地,所述碱性膨松剂选自碳酸氢钠、碳酸氢铵、碳酸氢钾、轻质碳酸钙、玉米淀粉、白糖中的一种或几种的组合;进一步优选地,所述碱性膨松剂包括如下组分:1~2质量份碳酸氢钠,0~2质量份碳酸氢铵,0~2质量份碳酸氢钾,0~2质量份轻质碳酸钙,0~1.5质量份玉米淀粉,0~1质量份白糖。

9.优选地,所述酸性膨松剂选自焦磷酸钠、三聚磷酸钠、焦磷酸二氢钠、磷酸氢钙、白矾、酒石酸钾中的一种或几种的组合;进一步优选地,所述酸性膨松剂包括如下组分:0~1.5质量份焦磷酸钠,0~1.5质量份三聚磷酸钠,0~1.5质量份焦磷酸二氢钠,0.5~2质量

份磷酸氢钙;0~2质量份白矾,0.5~2质量份酒石酸钾。

10.优选地,所述辅助剂选自偏硅酸钠、硅酸钠、十二烷基苯磺酸钠、无水亚硫酸钠、十二烷基硫酸钠、尿素、保险粉中的一种或几种的组合;进一步优选地,所述辅助剂包括如下组分:0~2质量份偏硅酸钠,0~1.5质量份硅酸钠,0.5~1质量份十二烷基苯磺酸钠,1~1.5份无水亚硫酸钠,0~1.5质量份十二烷基硫酸钠,0~1.5份尿素,0.5~1.0质量份保险粉。

11.将各辅助剂按照所述比例合理复配,可以更好地发挥各辅助剂的作用,提高催化效率及产品质量,所述辅助剂中各成分的作用如下:

12.偏硅酸钠对含有脂肪类的制浆原材料(如松木的松节油)有较强大的润湿、乳化、分散和皂化作用;而且可以有效去除水中的铁盐,还能络合钙镁离子,在一定意义上有软化制浆用水的作用。

13.硅酸钠的作用是在制浆过程中,防止一部分辅助剂中的氧化剂与制浆设备发生反应,影响制浆效果;另外,它还能够分散、脱除制浆原材料中的色素(单宁)、树脂。

14.十二烷基苯磺酸钠的ph为中性,不易氧化,易与各种辅助剂复配,具有良好的表面活性、亲水性强、具有乳化作用,而且所述十二烷基苯磺酸钠对制浆纤维上的颗粒污垢具有显著的去污作用。

15.无水亚硫酸钠可防止纸浆纤维局部氧化,从而影响纤维的强度;且无水亚硫酸钠还可作为木质素脱除剂,纤维的稳定剂、防腐剂和疏松剂;另外,所述无水亚硫酸钠还具有提高纸浆白度的作用。

16.十二烷基硫酸钠具有良好的乳化性、水溶性、耐碱、耐硬水、可生物降解,能够在较宽ph值的水溶液中稳定发挥作用,而且还可以使制浆纤维上的污垢颗粒细胞膜崩解,与膜蛋白疏水部分结合并使其与膜分离,起到去除污垢的作用。

17.尿素吸湿性强,在制浆过程中,重点利用它的吸湿性、润胀性、膨化性、还原性、抗氧化性的作用;另外,尿素还具有溶解制浆过程中产生的色素,除去亚硝酸盐的作用,为制浆循环水的长期利用提供了保障。

18.保险粉(连二亚硫酸钠)具有漂白作用,经过保险粉的纸浆不含重金属、色泽鲜艳,不易褪色、变质。

19.优选地,所述制浆催化剂还可以根据需要选择性地添加漂白剂,所述漂白剂可以选自漂白精、二氧化氯、双氧水或次氯酸钠中的一种或几种。

20.本发明的另一目的在于,提供上述制浆催化剂的制备方法,包括如下步骤:

21.(1)按照配方要求,分别称取碱性膨松剂各成分,混合均匀后备用;

22.(2)按照配方要求,分别称取酸性膨松剂各成分,混合均匀后备用;

23.(3)将所述碱性膨松剂和酸性膨松剂按照比例混合搅拌均匀后制得复合膨松剂;

24.(4)按照配方要求,分别称取各辅助剂,混合均匀后备用;

25.(5)按照配方要求,将所述复合膨松剂、辅助剂及酵母菌混合均匀即得本技术所述制浆催化剂。

26.本发明的另一目的在于,提供利用上述制浆催化剂制浆的方法,包括如下步骤:

27.a.称取一定量的原材料,利用圆筒筛选机除去原材料中的杂物,然后利用洗涤机进行洗涤,洗涤完成后脱水;

28.b.称取制浆催化剂,稀释后,与上述步骤a中脱水后的原材料一起加入到预催化反应器中,预催化反应60~90min,得预催化反应产物;

29.c.将步骤b制得的预催化反应产物经分丝机分丝处理后,输送至高浓磨机中进行磨浆制得纤维化浆料;

30.d.将步骤c制得的纤维化浆料输送至催化反应器内,催化反应90~120min,制得粗浆料;

31.e.将上述粗浆料进行筛选、洗涤除杂、脱水制得成品浆。

32.优选地,所述制浆催化剂与原材料的质量比为(0.5~3.5):100,原材料与水的质量比为1:(1.5~3.5)。

33.进一步优选地,对于不同的原材料,制浆催化剂的用量不同,具体如下:

34.对于草类原材料,制浆催化剂与原材料的质量比为(0.5~1.8):100;

35.对于木类原材料,制浆催化剂与原材料的质量比为(1.0~3.5):100;

36.对于棉类原材料,制浆催化剂与原材料的质量比为(1.5~2.2):100;

37.对于韧皮类原材料,制浆催化剂与原材料的质量比为(1.5~2.8):100。

38.优选地,步骤c中经过分丝机分丝处理后的产品直径为15~23mm,长度为35~42mm。

39.优选地,步骤d中为了加快反应速度,提高产品质量,催化反应过程中需要采用中浓磨机循环磨制一至两次;具体地,将步骤c制得的纤维化浆料输送至催化反应器内,催化反应60min后取出至中浓磨机中磨制,然后将所述浆料输送回催化反应器内继续反应30~60min,最后输送至中浓磨机中磨制,制得所述粗浆料。

40.优选地,根据产品质量要求,可以将步骤d制得的粗浆料进行漂白,具体为,将粗浆料输送至低浓度反应器中,并向低浓度反应器中加入漂白剂进行漂白处理,漂白剂可以选自次氯酸钠、二氧化氯中的一种。

41.与现有技术相比,本发明具有以下有益效果:

42.本发明将所述制浆催化剂具有最适合的酶活反应温度,热稳定性好,反应速度快;

43.本发明所述制浆催化剂采用酵母菌、复合膨松剂和辅助剂按照合理比例复配,可以最大程度地发挥各成分的作用,制得的催化剂具有协同增效作用;

44.本发明所述制浆催化剂的成分明确,作用位点己知,能够有效防止副产物的生成及不期待的反应发生;

45.本发明所述制浆催化剂在常温、常压条件下即可发挥作用,可明显降低反应体的粘度,降低生产过程中的动力消耗成本;并且能够有效防止杂菌污染,提高产物的质量,有利于后期工序的生产;

46.本发明所述制浆催化剂具有良好的推送性,酶的半衰期长,可以有效减少使用量;

47.本发明所述制浆催化剂在某些情况下,可以提高反应底物的溶解度,减少反应体积,简化工艺操作条件;

48.本发明所述制浆催化剂环保、价格便宜,各种原料宜得,制备方便,便于贮存、运输,使用方便,且所述制浆催化剂可以应用于各种原材料制浆,适用范围广;

49.利用本发明所述制浆催化剂制得的成品浆的质量得到了显著提升,提高了制浆收率,且利用所述制浆催化剂制浆过程中无需蒸煮设备、碱回收设备等大型设备,节约了场

地,大大减少了生产成本。

【具体实施方式】

50.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例,对本发明做进一步描述。

51.实施例1

52.本发明所述制浆催化剂的制备:

53.(1)分别称取2质量份碳酸氢钠,2质量份碳酸氢铵,2质量份碳酸氢钾,2份轻质碳酸钙,1.5质量份玉米淀粉,0.5质量份白糖,混合均匀后制得碱性膨松剂备用;

54.(2)分别称取1.5质量份焦磷酸钠,1.5质量份三聚磷酸钠,1.5质量份焦磷酸二氢钠,1.5质量份磷酸氢钙;1.5质量份白矾,1.5质量份酒石酸钾,混合均匀后制得酸性膨松剂备用;

55.(3)将上述碱性膨松剂和酸性膨松剂按照质量比为3:2的比例混合均匀,制得复合膨松剂备用;

56.(4)分别称取2质量份偏硅酸钠,1.5质量份硅酸钠,1质量份十二烷基苯磺酸钠,1.5质量份无水亚硫酸钠,1.5质量份十二烷基硫酸钠,1.5质量份尿素,1质量份保险粉,混合均匀后制得辅助剂备用;

57.(5)分别取1.5质量份酵母菌、85质量份复合膨松剂、10质量份辅助剂混合均匀,制得本技术所述制浆催化剂。

58.实施例2

59.本发明所述制浆催化剂的制备:

60.(1)分别称取2质量份碳酸氢钠,2质量份碳酸氢铵,2质量份碳酸氢钾,2份轻质碳酸钙,1.5质量份玉米淀粉,0.5质量份白糖,混合均匀后制得碱性膨松剂备用;

61.(2)分别称取1质量份焦磷酸钠,1质量份三聚磷酸钠,0.5质量份焦磷酸二氢钠,0.5质量份磷酸氢钙,1质量份酒石酸钾,混合均匀后制得酸性膨松剂备用;

62.(3)将上述碱性膨松剂和酸性膨松剂按照质量比为3:2的比例混合均匀,制得复合膨松剂备用;

63.(4)分别称取1.5质量份偏硅酸钠,1.5质量份硅酸钠,1.5质量份十二烷基苯磺酸钠,2质量份份无水亚硫酸钠,1.5质量份十二烷基硫酸钠,1质量份尿素,1质量份保险粉,混合均匀后制得辅助剂备用;

64.(5)分别取2质量份酵母菌、76质量份复合膨松剂、11质量份辅助剂混合均匀,制得本技术所述制浆催化剂。

65.实施例3

66.本发明所述制浆催化剂的制备:

67.(1)分别称取2质量份碳酸氢钠,2质量份碳酸氢铵,2质量份碳酸氢钾,2份轻质碳酸钙,1质量份玉米淀粉,1质量份白糖,混合均匀后制得碱性膨松剂备用;

68.(2)分别称取1.5质量份焦磷酸钠,1.5质量份三聚磷酸钠,1.5质量份焦磷酸二氢钠,2质量份磷酸氢钙;1.5质量份白矾,1.5质量份酒石酸钾,混合均匀后制得酸性膨松剂备用;

69.(3)将上述碱性膨松剂和酸性膨松剂按照质量比为3:2的比例混合均匀,制得复合膨松剂备用;

70.(4)分别称取2质量份偏硅酸钠,1.5质量份硅酸钠,1.5质量份无水亚硫酸钠,1质量份十二烷基硫酸钠,1质量份保险粉,混合均匀后制得辅助剂备用;

71.(5)分别取2.5质量份酵母菌、83质量份复合膨松剂、13质量份辅助剂混合均匀,制得本技术所述制浆催化剂。

72.实施例4

73.本发明所述制浆催化剂的制备:

74.(1)分别称取1.5质量份的碳酸氢钠、0.5质量份磷酸氢钙和0.5质量份酒石酸钾,混合均匀后,制得复合膨松剂;

75.(2)分别称取1.5质量份偏硅酸钠,1.5质量份无水亚硫酸钠,1质量份十二烷基硫酸钠,1质量份尿素,1质量份保险粉,混合均匀后制得辅助剂备用;

76.(3)分别取2.5质量份酵母菌、35质量份复合膨松剂、12.5质量份辅助剂混合均匀,制得本技术所述制浆催化剂。

77.实施例5

78.利用松木作为原材料制浆:

79.a.称取1000公斤的木片原材料,利用圆筒筛选机除去原材料中的杂物,然后利用木片洗涤机进行洗涤,洗涤完成后脱水;

80.b.称取15公斤实施例1制备的制浆催化剂,并将所述催化剂加入到搅拌稀释罐中,用1500公斤清水稀释后,然后与上述步骤a中脱水后的原材料一起加入到预催化反应器中,最后向催化反应器内加入2500公斤清水,预催化反应60~90min,得木片水分呈饱和状态的预催化反应产物;

81.c.将步骤b制得的预催化反应产物经分丝机分丝处理制得的产品直径为15~23mm,长度为35~42mm;然后将其输送至高浓磨机中进行磨浆制得纤维化浆料;

82.d.将上述纤维化浆料输送至催化反应器内,催化反应60min后取出至中浓磨机中磨制,然后将所述浆料输送回催化反应器内继续反应30~60min,最后输送至中浓磨机中继续磨制,制得所述粗浆料。

83.e.将上述粗浆料进行筛选、洗涤除杂、脱水制得成品浆。

84.实施例6

85.利用松木作为原材料制浆,与实施例5的区别是步骤b使用的是实施例2制备的制浆催化剂,所述制浆催化剂的用量为25公斤。

86.实施例7

87.利用松木作为原材料制浆,与实施例5的区别是步骤b使用的是实施例3制备的制浆催化剂,所述制浆催化剂的用量为35公斤。

88.实施例8

89.利用松木作为原材料制浆,与实施例5的区别是步骤b使用的是实施例4制备的制浆催化剂。

90.对比例1

91.利用松木作为原材料制浆,与实施例5的区别是步骤b中使用的制浆催化剂中复合

膨松剂中酸性膨松剂与碱性膨松剂的质量比为2:3。

92.对比例2

93.利用松木作为原材料制浆,与实施例5的区别是步骤b使用的制浆催化剂中酵母菌、复合膨松剂和辅助剂的质量份数分别为60、40和10。

94.对比例3

95.利用松木作为原材料,按照传统碱法(硫酸盐法)制备松木化机浆:

96.称取1000公斤的木片原材料,利用圆筒筛选机除去原材料中的杂物,然后利用木片洗涤机进行洗涤,洗涤完成后脱水;

97.将所述原材料置于蒸煮锅内,设置蒸煮温度为160~170℃,压力为6.5~8.0mpa,利用蒸煮液(naoh和na2s的混合溶液)蒸煮2~4小时,制得粗浆;

98.将上述粗浆进行洗涤去除蒸煮废液,并经筛选除杂以除去所含有的木节、纤维束片和尘沙制得成品浆。

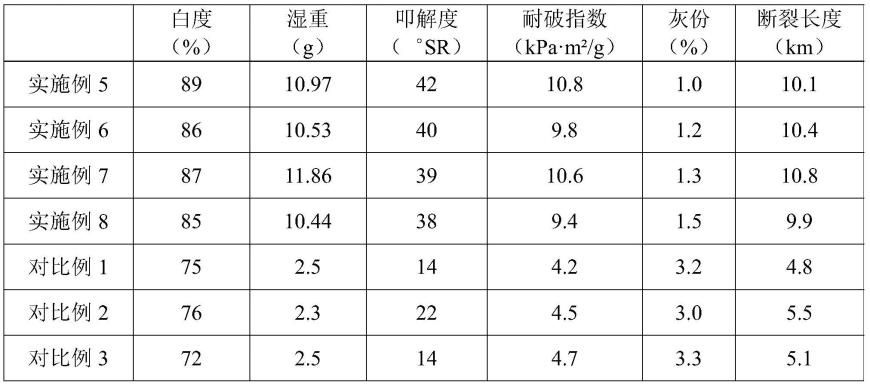

99.对上述实施例5~8及对比例1~3制备的纸浆的各项质量指标进行检测,检测结果如表1所示:

100.表1实施例及对比例制备纸浆质量检测结果

[0101][0102]

由表1可知,采用本技术所述制浆催化剂制备的纸浆的各项质量指标均优于对比例,说明采用本技术所述制浆催化剂可以显著提高纸浆质量。

[0103]

采用本技术所述制浆催化剂制备纸浆与传统工艺相比,本技术所述工艺无需蒸煮设备、工艺流程短、大大节约了生产成本,按照日产100吨纸浆的规格,采用本技术所述工艺与传统碱法制浆所需成本对比如下:

[0104]

表2传统碱法制浆与本技术工艺制浆所用成本对比

[0105][0106]

由表2可知,由于本技术所述工艺工艺流程短,无需蒸煮设备、碱回收及污水处理,

节约了场地及设备投资,而且所述过程在常温常压下即可完成,无需配备大功率设备,减少了电费及水费投入;因此,采用本技术所述制浆催化剂制浆大大节约了生产成本。

[0107]

以上所述实施例仅表达了本发明的某种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1