一种离型剂和离型纸的制作方法

1.本发明属于化工领域,涉及一种离型剂和离型纸。

背景技术:

2.有机硅离型剂是目前抗粘污涂料领域的一个重要方向。由于其具有低表面张力、透明、无毒、耐高温、耐候性佳等优点,广泛应用在金属、陶瓷、纸张、塑料、纺织品表面作为防污涂料或者防粘附涂料使用。

3.有机硅离型剂可涂覆在各种基材表面(如离型纸、格拉辛纸、美纹纸、牛皮纸、白板纸、铜版纸),形成一层非迁移的低表面能涂层,赋予基材表面具有不粘性能、轻微的粘性或者一定程度的粘性,可以轻剥离力、中等剥离力、重剥离力和超重剥离力来衡量粘性的程度。一般离型力为0.10n/25mm,即10克以下的剥离力,称为轻剥离;0.20n/25mm,即20克以下的剥离力,称为中剥离,0.35~0.45n/25mm,即35~45克的剥离力,称为重剥离;0.60~0.80n/25mm,即60~80克的剥离力,俗称为重重剥离;也有1.00n/25mm,即100克以上的剥离力,称为超重剥离。

4.传统有机硅涂料大多采用乙烯基有机硅作为树脂,含氢硅油作为交联剂、金属铂为催化剂,在130~230℃固化。由于固化温度较高,需要耗费大量能量,对于不耐高温的基材例如纸张、塑料等有可能导致产品发生变性。同时在反应过程中,一般用的铂这种贵金属作为催化剂,来加快加成反应,使纤维基材上快速生成可剥离的涂层,然而铂这种贵金属比较昂贵,限制了这个领域的产品利润,限制了其应用范围,最终的成品也或多或少存在一些问题,如离型力不稳定、残余粘着率低、拉伸强度低、重复使用次数低等问题。

5.专利cn202011586652.x、cn201810736436.5使用羟基丙烯酸共聚物树脂等组分制备的转印纸,由于丙烯酸酯类共聚物的表面能较高,对应的转印纸剥离力都偏高,且由于羟基丙烯酸共聚物树脂和羟基反应有机硅不能发生反应,对应的拉伸强度较低,重复使用易破损。

6.专利cn201910812840.0公开环氧大豆油丙烯酸酯为涂层的防水淀粉膜,用于制备包装材料的膜材料,该反应主要是通过充分酯化的丙烯酸环氧大豆油,通过添加光引发剂、界面硅烷改性剂溶解在乙酸乙酯中形成光固化涂层,涂覆在淀粉膜上,在uv条件下固化,提升耐水性。这种材料只是要求环保、防潮,不涉及离型力的相关要求,与离型纸不是一个类型膜材料。

7.专利cn201810942708.7公开丙烯酸酯改性环氧大豆油做转移膜,通过乳液聚合,首先制备出水溶性的丙烯酸环氧大豆油乳液,且丙烯酸和甲基丙烯酸的量远大于环氧大豆油的摩尔量,环氧大豆油中的环氧基团被充分酯化,实现丙烯酸、甲基丙烯酸、环氧大豆油的充分交联反应,其次通过白矿物油的脱羧反应,实现转移膜的柔韧性及拉伸,最后通过二氧化钛和碳纳米管实现电子吸收,实现转移膜的耐老化,但不能实现离型力从低到高的调节,残余粘着率不高等问题。

技术实现要素:

8.为了克服上述现有技术的缺点与不足,本发明提供一种离型剂和离型纸。通过低分子量的末端含羟基的聚二甲基硅氧烷、低成本的硅烷改性的丙烯酸酯环氧大豆油的制备可调的离型力和较高的残余粘着率、聚氨酯类固化剂与硅烷改性的丙烯酸酯环氧大豆油和端羟基聚二甲基硅氧烷中的羟基交联反应以提升离型剂的拉伸强度、硅烷改性的丙烯酸酯环氧大豆油中的环氧基团和硅烷官能团与基材形成化学交联以提升与基材的结合强度,从而显著提升离型纸的重复使用次数。

9.一种离型剂,包括以下质量份的原料制备:

[0010][0011]

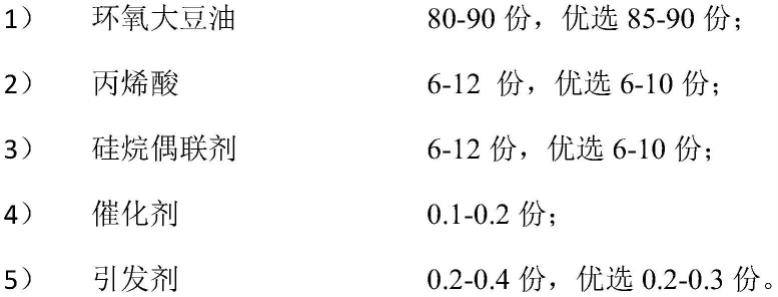

本发明所述硅烷改性的丙烯酸酯环氧大豆油,包括以下质量份的原料制备:

[0012][0013]

本发明所述环氧大豆油的环氧值为0.38-0.5mol/100g。合适的例子包括但不限于济南鲁营化工环氧值为4.4的环氧大豆油。

[0014]

本发明所述的硅烷偶联剂为a-171、a-174中的一种或两种,优选a-174。

[0015]

本发明所述制备硅烷改性的丙烯酸酯环氧大豆油的原料中,催化剂为三苯基膦、磷酸中的一种或两种,优选三苯基膦。

[0016]

本发明所述的引发剂为dtbp(过氧化二叔丁基)、dtap(过氧化二叔戊基)中的一种或两种,优选dtbp。

[0017]

本发明所述硅烷改性的丙烯酸酯环氧大豆油的制备方法,包括以下步骤:按照比例,

[0018]

1)将丙烯酸滴加到90-95℃的环氧大豆油和催化剂混合物中,滴加时间3-5h,得到丙烯酸酯化的环氧大豆油;

[0019]

2)继续升温至120-130℃,加入引发剂后开始计时15-20min;

[0020]

3)向步骤2)所得产物中滴加硅烷偶联剂,滴加时间为30-40min,冷却出料,得到硅烷改性的丙烯酸酯环氧大豆油。

[0021]

本发明所述硅烷改性的丙烯酸酯环氧大豆油的制备方法中,需要严格控制环氧大豆油与丙烯酸的比例(质量比在9-15:1),如果环氧值剩余过低,则无相应量的环氧基团和低分子量羟基封端的聚二甲基硅氧烷反应,所得的离型剂硅迁移严重、无法形成有效的三维交联结构,拉伸强度、残余粘着率均会大大降低。

[0022]

本发明所述的硅烷改性的丙烯酸酯环氧大豆油的环氧值为0.31-0.38mol/100g。

[0023]

本发明所述的低分子量羟基封端的聚二甲基硅氧烷,其羟基含量为600-1400mgkoh/g,优选800-900mgkoh/g。

[0024]

在一个优选的方案中,所述的溶剂为甲苯、乙醇、乙酸乙酯、汽油中的一种或多种,优选乙醇。

[0025]

在一个优选的方案中,本发明所述制备离型剂的原料中,所述的催化剂为三苯基膦、磷酸中的一种或两种,优选三苯基膦。

[0026]

在一个优选的方案中,所述的抑制剂为丙烯酸正丁酯、丙烯酸正丙酯、丙烯酸二甲胺基乙酯中的一种或两种,优选丙烯酸二甲胺基乙酯。

[0027]

在一个优选的方案中,所述聚氨酯类固化剂为万华聚氨酯固化剂268。

[0028]

本发明所述的离型剂的制备方法,包括以下步骤:按照比例,将低分子量羟基封端的聚二甲基硅氧烷、硅烷改性的丙烯酸酯环氧大豆油、溶剂、催化剂、抑制剂混合,升温至50-60℃,预反应20-30min后,降温至20-25℃,加入聚氨酯固化剂,得到所述离型剂。

[0029]

本发明所述的离型剂的制备方法中,低分子量羟基封端的聚二甲基硅氧烷和硅烷改性的丙烯酸酯环氧大豆油的比例可影响离型力大小,当硅烷改性的丙烯酸酯环氧大豆油含量较高时,制得的离型纸离型力较大,因为硅烷改性的丙烯酸酯环氧大豆油的表面能相对低分子量羟基封端的聚二甲基硅氧烷要高,同时硅烷改性的丙烯酸酯环氧大豆油上羟基和硅氧烷基团较多,和基材形成较多交联反应,粘结强度增强,重复使用次数也相应增多。

[0030]

本发明所述的离型剂的制备方法中,需要严格控制预反应温度及时间,以使低分子量羟基封端的聚二甲基硅氧烷上的末端羟基预留10-12%,用于与聚氨酯类固化剂交联反应,最终在末端含羟基的聚二甲基硅氧烷、基材、硅烷改性的丙烯酸酯环氧大豆油之间,建立缩合的交联网络。如果预反应时间过长、温度过高,则低分子量羟基封端的聚二甲基硅氧烷上的末端羟基被完全反应,将会导致聚二甲基硅氧烷与聚氨酯固化剂、基材的无法交联,离型剂的拉伸强度将会降低。

[0031]

一种离型纸,包括本发明所述的离型剂和基材。

[0032]

一种本发明所述的离型纸的制备方法,包括以下步骤:将离型剂涂布在基材上,烘干,收卷。

[0033]

本发明所述的基材为格拉辛纸、美纹纸、牛皮纸、白板纸、铜版纸中的一种。

[0034]

本发明所述的离型纸的制备方法中,所述涂布的厚度为0.9~1.2g/m2;所述涂布的固化时间为60~100s;所述烘干的温度为50~100℃。

[0035]

本发明所述硅烷改性的丙烯酸酯环氧大豆油含有环氧、羟基、硅烷和双键官能团,其中,环氧基团可在较温和条件下,与低分子量羟基封端的聚二甲基硅氧烷的羟基发生脱水交联反应,替代传统生产方法上价格昂贵的含氢硅油、铂金催化剂,大大降低了生产成

本;其中,所含羟基与低分子量羟基封端的聚二甲基硅氧烷中的羟基同时和聚氨酯类固化剂中的-nco基团反应产生交联,从而显著增加离型剂的拉伸强度;其中,硅烷基团起到降低改性环氧大豆油表面能的作用,使其能与低分子量羟基封端的聚二甲基硅氧烷反应更充分;其中,双键进一步与硅烷偶联剂的双键反应,最终形成具有环氧、羟基和硅烷官能团的三官改性环氧大豆油。环氧基团和硅烷官能团均能与纤维素基材形成共价键,明显增强离型剂与基材的结合强度和耐水性,显著提高离型纸重复使用次数。

[0036]

本发明所制得的离型剂相对于传统工艺生产的离型剂,离型性能稳定、残余粘着率高、拉伸强度高,同时可调节物料比例调节离型纸的离型力、拉伸强度。

具体实施方式

[0037]

以下结合具体实施例,对本发明作进一步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

[0038]

离型力测试:将标准胶带,tesa 7475胶带,宽度选25mm,贴于离型膜样品上,用2公斤标准压辊来回滚压5次,然后在室温(23

±

2℃,相对湿度50%)下放置10min,然后以300mm/min进行180

°

剥离,每组试样不少于3条,取平均值。

[0039]

残余粘着率的测试:步骤1,将离型力测试中剥离下来的标准胶带胶带再贴于标准不锈钢板或洁净聚酯膜上,用2公斤标准压辊来回滚压3次,室温(23

±

2℃,相对湿度50%)下放置3min,然后以300mm/min进行180

°

剥离,得测试值l1,每组试样不少于3条,取平均值;步骤2,将标准胶带贴于空白样品(一般为标准不锈钢板或洁净聚酯膜上,和步骤1所用材料必须相同),用2公斤标准压辊来回滚压3次,室温(23

±

2℃,相对湿度50%)下放置3min,然后以300mm/min进行180

°

剥离;记录数值l0;同样,每组试样不少于3条取平均值;步骤3,计算数值l1

÷

l0

×

100%,即为残余粘着率。

[0040]

纵向拉伸强度的测试:将离型膜样裁成a4纸大小,然后放到裁割机上面裁成条状,宽度为15mm,然后在离型膜上面10cm的间距处画上标线,并将离型膜夹在万能测试仪上面,输入膜厚及宽度,开始测量,当离型膜被拉断后就显示出拉伸强度。

[0041]

实施例1

[0042]

依次将85克环氧大豆油(济南鲁营化工,环氧值为0.44mol/100克)和0.1克三苯基膦催化剂加入到反应容器中,搅拌加热到90-95℃,滴加6克丙烯酸,滴加4h,制备出丙烯酸酯化的环氧大豆油,保温30min后,升温至120-130℃,加入0.3克引发剂dtbp后开始计时15min,滴加8克硅烷偶联剂a-174,滴加时间30min,冷却至45℃出料,制得硅烷改性的丙烯酸酯环氧大豆油备用(环氧值为0.34mol/100克)。

[0043]

离型剂的制备方法如下:在搅拌条件下,依次将低分子量羟基封端的聚二甲基硅氧烷30份(羟基含量为800-900mgkoh/g,深圳硅氟材料cp-208)、硅烷改性的丙烯酸酯环氧大豆油40份、溶剂乙醇25份、抑制剂丙烯酸二甲胺基乙酯0.2份、催化剂三苯基膦3份,投入混合釜中,升温至55℃,预反应20min,再降温至20-25℃,然后在搅拌条件下加入聚氨酯固化剂268 2份,搅拌混合均匀,得到离型剂。

[0044]

将离型剂涂布在格拉辛纸表面上,涂布时,烘箱温度为80℃,固化时间80s,涂布厚度为0.9g/m2;涂布完,回湿,收卷,得到离型纸。

[0045]

离型力测得为0.36n/25mm,显示为重剥离力,同时残余粘着率为90%,显示出了较

高的残余粘着率,纵向拉伸强度11kn/m,可使用次数37次。

[0046]

实施例2

[0047]

离型剂的制备方法如下:在搅拌条件下,依次将低分子量羟基封端的聚二甲基硅氧烷36份(羟基含量为800-900mgkoh/g,深圳硅氟材料cp-208)、实施例1的硅烷改性的丙烯酸酯环氧大豆油30份、溶剂乙醇25份、抑制剂丙烯酸二甲胺基乙酯0.2份、催化剂三苯基膦5份,投入混合釜中,升温至55℃,预反应20min,再降温至20-25℃,然后在搅拌条件下加入聚氨酯固化剂268 4份,搅拌混合均匀,得到离型剂。

[0048]

将离型剂涂布在格拉辛纸表面上,涂布时,烘箱温度为80℃,固化时间80s,涂布厚度为0.9g/m2;涂布完,回湿,收卷,得到离型纸。

[0049]

离型力测得为0.15n/25mm,显示为中剥离力,同时残余粘着率为93%,显示出了较高的残余粘着率,纵向拉伸强度16kn/m,可使用次数32次。

[0050]

实施例3

[0051]

离型剂的制备方法如下:在搅拌条件下,依次将低分子量羟基封端的聚二甲基硅氧烷47份(羟基含量为800-900mgkoh/g,深圳硅氟材料cp-208)、硅烷改性的丙烯酸酯环氧大豆油20份、溶剂乙醇26份、抑制剂丙烯酸二甲胺基乙酯0.3份、催化剂三苯基膦4份投入混合釜中,升温至55℃,预反应20min,再降温至20-25℃,然后在搅拌条件下加入聚氨酯固化剂268 3份,搅拌混合均匀,得到离型剂。

[0052]

将离型剂涂布在格拉辛纸表面上,涂布时,烘箱温度为80℃,固化时间80s,涂布厚度为0.9g/m2;涂布完,回湿,收卷,得到离型纸。

[0053]

离型力测得为0.08n/25mm,显示为轻剥离力,同时残余粘着率为92%,显示出了较高的残余粘着率,纵向拉伸强度13kn/m,可使用次数28次。

[0054]

对比例1

[0055]

硅烷改性的丙烯酸酯环氧大豆油的制备:

[0056]

原料构成:环氧大豆油73克(济南鲁营化工,环氧值为0.44mol/100克)、丙烯酸13克、硅烷偶联剂a-174 13克、催化剂三苯基膦0.1克、引发剂0.3克。

[0057]

制备方法如下:依次将环氧大豆油和三苯基膦催化剂加入到反应容器中,搅拌加热到90-95℃,滴加丙烯酸,滴加4h,制备出丙烯酸酯化的环氧大豆油,保温30min后,升温至120-130℃,加入引发剂dtbp,计时15min,滴加硅烷偶联剂,滴加时间30min,冷却至45℃出料,制得硅烷改性的丙烯酸酯环氧大豆油备用(环氧值为0.2mol/100克)。

[0058]

离型纸的制备:

[0059]

离型剂的制备方法如下:在搅拌条件下,依次将低分子量羟基封端的聚二甲基硅氧烷30份(羟基含量为800-900mgkoh/g,深圳硅氟材料cp-208)、硅烷改性的丙烯酸酯环氧大豆油40份、溶剂乙醇25份、抑制剂丙烯酸二甲胺基乙酯0.2份、催化剂三苯基膦3份,投入混合釜中,升温至55℃,预反应20min,再降温至20-25℃,然后在搅拌条件下加入聚氨酯固化剂268 2份,搅拌混合均匀,得到离型剂。

[0060]

将离型剂涂布在格拉辛纸表面上,涂布时,烘箱温度为80℃,固化时间80s,涂布厚度为0.9g/m2;涂布完,回湿,收卷,得到离型纸。

[0061]

离型力测得为1.2n/25mm,显示为超重剥离力,同时残余粘着率为70%,显示出了很低的残余粘着率,纵向拉伸强度22kn/m,可使用次数10次。

[0062]

对比例2

[0063]

离型剂的制备方法如下:在搅拌条件下,依次将低分子量羟基封端的聚二甲基硅氧烷36份(羟基含量为800-900mgkoh/g,深圳硅氟材料cp-208)、实施例1的硅烷改性的丙烯酸酯环氧大豆油30份、溶剂乙醇25份、抑制剂丙烯酸二甲胺基乙酯0.2份、催化剂三苯基膦5份,投入混合釜中,升温至85℃,预反应60min,再降温至20-25℃,然后在搅拌条件下加入聚氨酯固化剂268 4份,搅拌混合均匀,得到离型剂。

[0064]

将离型剂涂布在格拉辛纸表面上,涂布时,烘箱温度为80℃,固化时间80s,涂布厚度为0.9g/m2;涂布完,回湿,收卷,得到离型纸。

[0065]

离型力测得为0.14n/25mm,显示为中剥离力,同时残余粘着率为91%,显示出了较高的残余粘着率,纵向拉伸强度7kn/m,可使用次数16次。

[0066]

对比例3

[0067]

硅烷改性的丙烯酸酯环氧大豆油的制备:

[0068]

原料构成:环氧大豆油94克(济南鲁营化工,环氧值为0.44mol/100克)、丙烯酸3克、硅烷偶联剂a-174 2.5克、催化剂三苯基膦0.1克、引发剂0.3克。

[0069]

制备方法如下:依次将环氧大豆油和三苯基膦催化剂加入到反应容器中,搅拌加热到90-95℃,滴加丙烯酸,滴加4h,制备出丙烯酸酯化的环氧大豆油,保温30min后,升温至120-130℃,加入引发剂dtbp,计时15min,滴加硅烷偶联剂,滴加时间30min,冷却至45℃出料,制得硅烷改性的丙烯酸酯环氧大豆油备用(环氧值为0.4mol/100克)。

[0070]

离型纸的制备:

[0071]

离型剂的制备方法如下:在搅拌条件下,依次将低分子量羟基封端的聚二甲基硅氧烷30份(羟基含量为800-900mgkoh/g,深圳硅氟材料cp-208)、硅烷改性的丙烯酸酯环氧大豆油40份、溶剂乙醇25份、抑制剂丙烯酸二甲胺基乙酯0.2份、催化剂三苯基膦3份,投入混合釜中,升温至55℃,预反应20min,再降温至20-25℃,然后在搅拌条件下加入聚氨酯固化剂268 2份,搅拌混合均匀,得到离型剂。

[0072]

将离型剂涂布在格拉辛纸表面上,涂布时,烘箱温度为80℃,固化时间80s,涂布厚度为0.9g/m2;涂布完,回湿,收卷,得到离型纸。

[0073]

离型力测得为0.9n/25mm,显示为超重剥离力,同时残余粘着率为89%,显示出了较低的残余粘着率,纵向拉伸强度9kn/m,可使用次数23次。

[0074]

对比例4

[0075]

晨鸣原纸的80克格拉辛离心纸。

[0076]

实施例和对比例的离型纸的性能数据对比如下表1:

[0077]

表1实施例和对比例的离型纸的性能数据

[0078]

[0079]

本发明的离型剂,相对于传统的离型剂,可得到残余粘着率较高、拉伸强度高的离型纸:通过调节添加的低子量羟基封端的聚二甲基硅氧烷、硅烷改性的丙烯酸酯环氧大豆油的含量得到不同离型力的离型纸,其中,低分子量的聚二甲基硅氧烷含量越高、硅烷改性的丙烯酸酯环氧大豆油含量越低得到的离型纸的离型力越小;通过该方法得到的离型纸拉伸强度高,使用次数高。

[0080]

由对比例1和实施例1对比可知,在硅烷改性的丙烯酸酯环氧大豆油中,当丙烯酸含量较多,丙烯酸与环氧大豆油中的环氧基团充分反应,导致在后续无环氧基团与聚二甲基硅氧烷中的末端羟基反应,使两种关键原料成了一个简单的物理混合,同时由于此时的硅烷改性的丙烯酸酯环氧大豆油和末端含羟基的聚二甲基硅氧烷含有大量的羟基,加入固化剂后,形成的离型剂硬度很高,脆性大,最终几乎不能使用。

[0081]

由对比例3和实施例1对比可知,在硅烷改性的丙烯酸酯环氧大豆油中,当丙烯酸含量较少,丙烯酸与环氧大豆油中的少量的环氧基团反应,形成的羟基很少,后续与固化剂形成的交联较少,最终的离型剂拉伸强度相对较低,同时由于硅烷官能团含量的降低,离型剂与基材的结合强度下降,导致重复使用次数降低。

[0082]

由对比例2和实施例2对比可知,当低分子量羟基封端的聚二甲基硅氧烷和硅烷改性的丙烯酸酯环氧大豆油预反应时间过长、温度过高,导致聚二甲基硅氧烷中的羟基充分和环氧大豆油中环氧反应,最终聚二甲基硅氧烷无羟基和后续的聚氨酯固化剂反应,无法形成充分的交联网络,导致形成的离型剂纵向拉伸强度大幅下降。

[0083]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1