一种基于生物工程蛋白的高强蛋白纤维及其制备方法

1.本发明属于生物材料技术领域,尤其涉及一种基于生物工程蛋白的高强蛋白纤维及其制备方法。

背景技术:

2.高性能蛋白纤维是基于天然蛋白或人工重组蛋白形成的一种生物纤维。与化学合成的高分子纤维相比,生物蛋白纤维具有很好的生物相容性、可直接接触人体,可降解,且生产过程能够实现可持续发展。其中,来源于生物力学结构蛋白的纤维材料具有低密度、高力学强度、高模量、高韧性和强延展性等优点,有望作为如芳纶、碳纤维等传统高分子纤维的替代品,成为下一代高技术材料,尤其是在功能化纤维/织物、刺激响应致动器和生物医用材料等领域。

3.然而,目前的研究主要集中在来自蚕丝和蜘蛛丝这类传统天然纤维上,需要拓展新型的高强蛋白纤维材料。此外,目前大部分人工重组的蛋白纤维材料要么不具备高强度、高韧性的机械性能,要么不具备刺激响应性,不能够实现力学性能的可修复性,因此,亟需开发一种兼具高强力学性能和机械性能可逆的蛋白纤维材料。

4.弹性蛋白是弹性纤维的主要成分。弹性纤维主要存在于韧带和脉管壁。弹性纤维与胶原纤维共同存在,赋予组织以弹性和抗张能力。弹性类蛋白 (elps)是由原弹性蛋白启发而来的具有弹性结构的蛋白质,通常由五肽序列(vpgxg)n(其中xaa可以是pro之外的任何氨基酸)串联重复组成。通过合理的设计,这些elps可以通过共价反应形成交联网络,使基于elps的材料具有非凡的弹性和强度。目前已有大量的研究使用重组的类弹性蛋白进行新型材料的制备,包括可注射性水凝胶、药物释放载体以及蛋白粘合剂等,通过在这些材料中引入动态共价键如二硫键、亚胺键、酰腙键、三硫代酯键等,可以实现材料的自愈性以及机械可逆性。然而,这些研究多着重于凝胶材料的研究,获得的材料机械强度较低,大大限制了基于类弹性蛋白的应用范围。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种基于生物工程蛋白的高强蛋白纤维及其制备方法,该纤维具有高强度、高韧性、力学性能稳定、力学性能可修复的、湿度响应的综合性能。

6.本发明提供了一种基于生物工程蛋白的高强蛋白纤维,由类弹性蛋白与蛋白交联剂经湿法纺丝形成;

7.所述类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元(vpgxg);其中a为20~200的整数,b为1~20的整数;x为除脯氨酸外的任意天然氨基酸。

8.优选的,所述类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元 (vpgvg)。

9.优选的,所述类弹性蛋白包含n个重复序列[(vpgkg)9(vpgvg)]; n为4~16的整数。

[0010]

优选的,所述蛋白交联剂选自二醛类交联剂och(ch2)ncho,n为1~5 的整数。

[0011]

优选的,所述高强蛋白纤维的断裂强度大于等于300mpa。

[0012]

本发明还提供了一种基于生物工程蛋白的高强蛋白纤维的制备方法,包括以下步骤:

[0013]

s1)将类弹性蛋白与水混合,得到蛋白溶液;所述类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元(vpgxg);其中a为20~200的整数, b为1~20的整数;x为除脯氨酸外的任意天然氨基酸;

[0014]

s2)将所述蛋白溶液通过纺丝注射器挤出至凝固浴中进行湿法纺丝,收集纤维,得到基于生物工程蛋白的高强蛋白纤维;所述凝固浴为蛋白交联剂水溶液。

[0015]

优选的,所述蛋白溶液的浓度为100~500mg/ml;

[0016]

所述凝固浴中蛋白交联剂的浓度为0.5~3wt%;所述凝固浴的ph值为 6.5~8。

[0017]

优选的,所述纺丝注射器的针头内径为100~400μm;蛋白溶液通过纺丝注射器挤出的速度为5~50μl/min;挤出的蛋白溶液在凝固浴中保持的时间为 5~20s;收集纤维的速度为1~5m/min。

[0018]

优选的,所述步骤s2)中收集纤维后,用水浸泡,进行后拉伸处理,得到基于生物工程蛋白的高强蛋白纤维;后拉伸处理的拉伸程度为原丝长度的 0%~100%。

[0019]

本发明还提供了一种上述基于生物工程蛋白的高强蛋白纤维在湿度响应性制动器和/或纤维网织物中的应用。

[0020]

本发明提供了一种基于生物工程蛋白的高强蛋白纤维,由类弹性蛋白与蛋白交联剂经湿法纺丝形成;所述类弹性蛋白包含a个重复单元(vpgkg) 与b个重复单元(vpgxg);其中a为20~200的整数,b为1~20的整数; x为除脯氨酸外的任意天然氨基酸。与现有技术相比,本发明提供的高强蛋白纤维由致密的动态亚胺键网络构成,首先,该网络结构使得纤维具备高强度、高韧性、高力学稳定以及耐高低温的特点;其次,动态亚胺键的存在使得纤维具备敏感的湿度响应性,基于亚胺键的可逆断裂与修复,使得该纤维具备优异的力学性能可修复性和稳定的湿度响应性;再者,基于该纤维兼具高强高韧且机械可逆的特点,所设计的纤维织物展现出优异的反弹性能,湿度响应纤维制动器展现出湿环境重物提举以及辅助伤口愈合方面的能力。综上所述,该高性能纤维可用于制备湿度响应性制动器以及纤维织物,应用效果显著,具备广泛的应用前景。

附图说明

[0021][0022]

图1为本发明实施例1中经后拉伸处理得到的纤维的照片;

[0023]

图2为本发明实施例1中经后拉伸处理得到的纤维的扫描电镜图;

[0024]

图3为本发明实施例1中经后拉伸处理得到的拉伸力学性能曲线图;

[0025]

图4为本发明实施例1中经后拉伸处理得到的纤维酸碱处理前后力学性能变化图;

[0026]

图5为本发明实施例1中经后拉伸处理得到的纤维低温处理前后的纤维强度模量结果图;

[0027]

图6为本发明实施例2中经后拉伸处理得到的纤维的扫描电镜图;

[0028]

图7为本发明实施例2中经后拉伸处理得到的纤维的拉伸力学性能图;

[0029]

图8为本发明实施例3中制备的纤维的湿度响应测试图;

[0030]

图9为本发明实施例4中经后拉伸处理得到的纤维用于制动器辅助猪皮伤口愈合图;

[0031]

图10为本发明实施例5中经后拉伸处理得到的纤维编制网状织物照片;

[0032]

图11为本发明实施例5中制备的纤维编制网状织物坠球试验图。

具体实施方式

[0033]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

本发明提供了一种基于生物工程蛋白的高强蛋白纤维,由类弹性蛋白与蛋白交联剂经湿法纺丝形成。

[0035]

所述类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元(vpgxg);其中a为20~200的整数,b为1~20的整数;x为除脯氨酸外的任意天然氨基酸。

[0036]

在本发明中,所述类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元(vpgxg);其中a为20~200的整数,优选为30~180的整数,更优选为30~160的整数,再优选为36~150的整数,再优选为36~144的整数,最优选为36~144之间36倍数的整数;b为1~20的整数,优选为3~18的整数,再优选为4~16的整数,最优选为4~16之间4倍数的整数;x为除脯氨酸外的任意天然氨基酸,在本发明中,优选为缬氨酸,即所述带正电荷的类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元(vpgvg)。

[0037]

在本发明中,进一步优选的,所述类弹性蛋白包含n个重复序列 [(vpgkg)9(vpgvg)];n为4~16的整数,优选为4~16之间4倍数的整数。

[0038]

在本发明中,进一步优选的,所述类弹性蛋白n端为mgagpgvg;所述类弹性蛋白的c端除标签蛋白外为vpgwp。

[0039]

在本发明中,更进一步优选的,所述类弹性蛋白的氨基酸序列如seq idno:1~3任一项所示。

[0040]

所述蛋白交联剂优选为二醛类交联剂och(ch2)ncho,其中n为1~5的整数,更优选为2~4的整数,再优选为3;在本发明提供的实施例中,所述蛋白交联剂具体为戊二醛。

[0041]

本发明提供的高强蛋白纤维由致密的动态亚胺键网络构成,首先,该网络结构使得纤维具备高强度、高韧性、高力学稳定以及耐高低温的特点;其次,动态亚胺键的存在使得纤维具备敏感的湿度响应性,基于亚胺键的可逆断裂与修复,使得该纤维具备优异的力学性能可修复性和稳定的湿度响应-形状记忆性;再者,基于该纤维兼具高强高韧且机械可逆的特点,所设计的纤维织物展现出优异的反弹性能,湿度响应纤维制动器展现出湿环境重物提举以及辅助伤口愈合方面的能力。综上所述,该高性能纤维可用于制备湿度响应性制动器以及纤维织物,应用效果显著,具备广泛的应用前景。

[0042]

本发明还提供了一种基于生物工程蛋白的高强蛋白纤维的制备方法,包括以下步骤:s1)将类弹性蛋白与水混合,得到蛋白溶液;所述类弹性蛋白包含a个重复单元(vpgkg)与b个重复单元(vpgxg);其中a为20~200 的整数,b为1~20的整数;x为除脯氨酸外的任意

天然氨基酸;s2)将所述蛋白溶液通过纺丝注射器挤出至凝固浴中进行湿法纺丝,收集纤维,得到基于生物工程蛋白的高强蛋白纤维;所述凝固浴为蛋白交联剂水溶液。

[0043]

其中,本发明对所有原料的来源并没有特殊的限制,为市售即可;所述类弹性蛋白即蛋白交联剂均同上所述,在此不再赘述。

[0044]

在本发明中,所述类弹性蛋白可通过含目的基因的表达载体转化至工程化大肠杆菌中进行表达和纯化得到。

[0045]

将类弹性蛋白与水混合,得到蛋白溶液;所述蛋白溶液的浓度优选为 100~500mg/ml,更优选为200~400mg/ml,再优选为300mg/ml。

[0046]

将所述蛋白溶液通过纺丝注射器挤出至凝固浴中进行湿法纺丝;所述纺丝注射器的针头内径优选为100~400μm,更优选为150~300μm,再优选为 200~300μm;蛋白溶液通过纺丝注射器挤出的速度优选为5~50μl/min,更优选为10~40μl/min,再优选为10~30μl/min,最优选为15~30μl/min;在本发明提供的实施例中,蛋白溶液通过纺丝注射器挤出的速度具体为15μl/min、20μl/min或30μl/min;所述凝固浴为蛋白交联剂水溶液;该凝固浴中蛋白交联剂的浓度优选为0.5~3wt%,更优选为1~2wt%;所述凝固浴的ph值优选为6.5~8,更优选为7~7.4;所述蛋白交联剂优选为二醛类交联剂 och(ch2)ncho,其中n为1~5的整数,更优选为2~4的整数,再优选为3;在本发明提供的实施例中,所述蛋白交联剂具体为戊二醛;挤出的蛋白溶液即蛋白溶液流体在凝固浴中保持的时间优选为5~20s,更优选为5~15s,再优选为5~10s,最优选为7~10s。

[0047]

湿法纺丝后,收集纤维;收集纤维的速度优选为1~5m/min,更优选为1~4 m/min,再优选为1~3m/min。

[0048]

收集的纤维优选干燥后,用水浸泡,进行后拉伸处理,得到基于生物工程蛋白的高强蛋白纤维;干燥的纤维经水浸泡后软化,然后对其进行后拉伸处理;所述后拉伸处理的伸程度优选为原丝长度的0%~100%,更优选为 30%~100%,再优选为50%~100%。

[0049]

本发明还提供了一种上述基于生物工程蛋白的高强蛋白纤维在湿度响应性制动器和/或纤维网织物中的应用

[0050]

为了进一步说明本发明,以下结合实施例对本发明提供的一种基于生物工程蛋白的高强蛋白纤维及其制备方法进行详细描述。

[0051]

以下实施例中所用的试剂均为市售。

[0052]

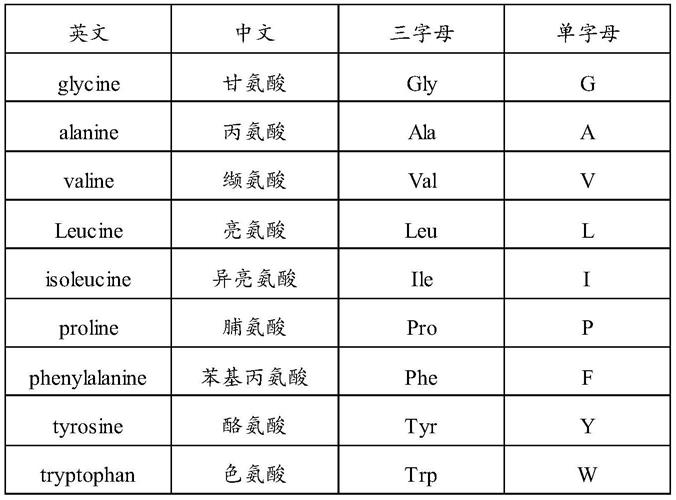

其中20种氨基酸英文名、中文名及字母表示如下表所示。

[0053][0054][0055]

实施例1

[0056]

步骤一:选取类弹性蛋白为k-72,其氨基酸序列如seq id no:2所示,分子量为36444;经过大肠杆菌表达纯化,获得冻干的k-72粉末;

[0057]

步骤二:取冻干k-72粉末300mg溶于1ml超纯水中,经振荡溶解浓度为300mg/ml;

[0058]

步骤三:取50%购买的戊二醛溶液配置成1.0wt%的水溶液,溶液ph用氢氧化钠调节至7.0;

[0059]

步骤四:使用3.0ml注射器吸取蛋白溶液,选择200微米内径的针头,将蛋白溶液按15μl/min的速率挤入装有1.0wt%戊二醛水溶液的烧杯中,控制蛋白溶液在凝固浴中时间为5秒,之后将成型后的纤维以3m/min的速率进行收集;

[0060]

步骤5:将收集的干燥纤维泡入水中待其软化后取出,使用机器进行100%的后拉

伸处理;

[0061]

步骤6:纤维的力学可修复性通过酸处理弱化12小时和碱处理恢复12小时获得,纤维的耐低温性通过液氮浸泡处理12小时获得。

[0062]

经过以上步骤,可获取高强度的k-72纤维材料,经后拉伸处理得到的纤维如图1所示,该交联纤维呈现金黄色;经后拉伸处理得到的纤维的扫描图如图2所示,纤维具有光滑的表面,尺寸均匀;经后拉伸处理得到的纤维拉伸力学性能如图3所示,具体测试方法为:取后拉伸纤维8mm,使用textchno 单纤维拉力测试仪,设置测试长度5mm,将纤维加持后,以10mm/min速度进行拉伸,获取拉力值;纤维直径通过显微镜测得,拉伸强度通过拉力与纤维截面积的比值获得,拉伸曲线通过origin软件处理获得,可见该纤维的断裂强度达到了300mpa左右;纤维酸碱处理前后力学性能如图4所示,随着酸性降低,纤维强度和韧性降低,随着恢复到碱性,纤维力学性能也恢复;纤维的耐低温性如图5所示,液氮处理后纤维强度模量均保持不变。

[0063]

实施例2

[0064]

步骤一:选取类弹性蛋白为k-144,氨基酸序列如seq id no:3所示,分子量70884;经过大肠杆菌表达纯化,获得冻干的k-144粉末;

[0065]

步骤二:称取冻干的k-144粉末300mg溶于1ml超纯水中,经振荡溶解浓度为300mg/ml;

[0066]

步骤三:取50%购买的戊二醛溶液配置成1.5wt%的水溶液,溶液ph用氢氧化钠调节至7.0;

[0067]

步骤四:使用3.0ml注射器吸取蛋白溶液,选择200微米内径的针头,将蛋白溶液按20μl/min的速率挤入装有1.0wt%戊二醛水溶液的烧杯中,控制蛋白溶液在凝固浴中时间为5秒,之后将成型后的纤维以3m/min的速率进行收集;

[0068]

步骤5:将收集的干燥纤维泡入水中待其软化后取出,使用机器进行100%的后拉伸处理。

[0069]

经过以上步骤,可获取高强度的k-144纤维材料,纤维的扫描图如图6 所示,纤维具有光滑的表面,尺寸均匀;纤维拉伸力学性能如图7所示,该纤维的断裂强度达到了375mpa左右;

[0070]

实施例3

[0071]

步骤一:选取类弹性蛋白为k-72,其氨基酸序列如seq id no:2所示,分子量为36444;经过大肠杆菌表达纯化,获得冻干的k-72粉末;

[0072]

步骤二:称取冻干的k-72粉末300mg溶于1ml超纯水中,经振荡溶解浓度为300mg/ml;

[0073]

步骤三:取50%购买的戊二醛溶液配置成1.0wt%的水溶液,溶液ph用氢氧化钠调节至7.0;

[0074]

步骤四:使用3.0ml注射器吸取蛋白溶液,选择200微米内径的针头,将蛋白溶液按30μl/min的速率挤入装有1.0wt%戊二醛水溶液的烧杯中,控制蛋白溶液在凝固浴中时间为5秒,之后将成型后的纤维以1m/min的速率在手机滚上重复收集5次;

[0075]

步骤5:将干燥所得的纤维(直径约为150微米)用于纤维制动器,一端固定,一端悬挂重物夹子,通过喷雾控制湿度从30%到100%变化,观察重物位置。

[0076]

上述纤维制动器可实现湿度响应,从30%-100%-30%湿度循环中可以实现重物提举,如图8所示。

[0077]

实施例4

[0078]

步骤一:选取类弹性蛋白为k-72,其氨基酸序列如seq id no:2所示,分子量为36444;经过大肠杆菌表达纯化,获得冻干的k-72粉末;

[0079]

步骤二:称取冻干的k-72粉末300mg溶于1ml超纯水中,经振荡溶解浓度为300mg/ml;

[0080]

步骤三:取50%购买的戊二醛溶液配置成1.5wt%的水溶液,溶液ph用氢氧化钠调节至7.0;

[0081]

步骤四:使用3.0ml注射器吸取蛋白溶液,选择200微米内径的针头,将蛋白溶液按20μl/min的速率挤入装有1.0wt%戊二醛水溶液的烧杯中,控制蛋白溶液在凝固浴中时间为5秒,之后将成型后的纤维以3m/min的速率进行收集;

[0082]

步骤5:将收集的干燥纤维泡入水中待其软化后取出,使用机器进行100%的后拉伸处理;

[0083]

步骤6:将后拉伸的纤维按10根纤维进行加捻,获得纤维束固定在胶布上,将胶布整体贴合到带有3mm缺口的猪皮上,通过喷水雾控制伤口愈合。

[0084]

上述所得纤维制动器用于猪皮伤口愈合,通过喷水诱导纤维收缩,使伤口愈合,如图9所示。

[0085]

实施例5

[0086]

步骤一:选取类弹性蛋白为k-72,其氨基酸序列如seq id no:2所示,分子量为36444;经过大肠杆菌表达纯化,获得冻干的k-72粉末;

[0087]

步骤二:称取冻干的k-72粉末300mg溶于1ml超纯水中,经振荡溶解浓度为300mg/ml;

[0088]

步骤三:取50%购买的戊二醛溶液配置成1.5wt%的水溶液,溶液ph用氢氧化钠调节至7.0;

[0089]

步骤四:使用3.0ml注射器吸取蛋白溶液,选择200微米内径的针头,将蛋白溶液按20μl/min的速率挤入装有1.0wt%戊二醛水溶液的烧杯中,控制蛋白溶液在凝固浴中时间为5秒,之后将成型后的纤维以3m/min的速率进行收集;

[0090]

步骤5:将收集的干燥纤维泡入水中待其软化后取出,使用机器进行100%的后拉伸处理;

[0091]

步骤6:将后拉伸的纤维按10根一组进行加捻,通过“经纬”编织方式编织纤维网,纤维网密度为30根纤维束/100cm2获得纤维束用于编织网状织物,并使用3克的金属小球反弹试验。

[0092]

经过上述步骤,获得金黄色纤维网,如图10所示,所得纤维网用于坠球试验,小球可被反弹至原位置,如图11所示,表明该纤维具备优异的弹力性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1